Изобретения относятся к порошковой металлургии, в частности к получению быстрозакаленных металлических порошков, преимущественно в виде чешуек, из расплава.

Одним из распространенных способов получения металлических порошков является способ центробежного диспергирования расплава на вращающемся диске (Аморфные металлические сплавы. - М.: Металлургия, 1987). Порошки, полученные таким способом, имеют разброс по размерам частиц в силу самой природы процесса образования капель расплава. Это распределение частиц по размерам приводит к различию по скоростям охлаждения и, следовательно, к неоднородности свойств, что является основным недостатком способа, который наиболее сильно проявляется в таких технологических процессах порошковой металлургии, где к порошкообразному продукту предъявляются повышенные требования по форме и размеру частиц, однородности их состава и свойств.

Известен способ получения материала быстрым затвердеванием из расплава, описанный в патенте США N 4 637 967, включающий нагрев материала в тигле до стадии расплава индукционным нагревателем, выдавливание его из тигля через сопло на поверхность вращающегося охлаждающего барабана, где материал немедленно затвердевает. Процесс проводится в контролируемой атмосфере. Для выдавливания расплава из тигля необходимо создать над расплавом давление, а это трудно осуществимо в условиях контролируемой атмосферы и высокой температуры. Недостатком этого способа является также недостаточно высокая производительность.

Известен способ получения быстрозакаленных металлов и сплавов в виде чешуек, ленты, нитей, выбранный в качестве прототипа заявляемого способа (А. с. СССР N 1708502, B 22 D 11/06), который включает приготовление расплава заданного состава и подачу расплава на поверхность вращающегося теплоотводящего элемента. Однако данный способ не удовлетворяет требованиям высокой однородности состава и свойств получаемых частиц.

Известно устройство для центробежного диспергирования расплава (Патент РФ N 20025 88, B 22 F 9/10), содержащее корпус с расположенным на нем вращающимся диском, охваченным водоохлаждаемым экраном в виде конуса с образованием зазора, средства подачи расплава на диск, узлы сбора и вывода готовой продукции, расположенные в нижней части корпуса. Данное устройство также не обеспечивает требуемую повышенную однородность свойств частиц.

Наиболее близким решением, выбранным в качестве прототипа заявляемого устройства, является устройство для получения металлического порошка (А.с. СССР N 1519851, B 22 F 9/10), содержащее соединенную с вакуумной системой герметичную камеру, в которой размещены плавильная печь, металлоприемник, расположенный под ним приводной охлаждаемый распылитель, кристаллизатор, систему подачи хладагента и сборник порошка. Основной недостаток этого устройства заключается в невозможности в полной мере удовлетворить требование к качеству продукции из-за прямого контакта обрабатываемого материала с хладагентом, поступающим на поверхность кристаллизатора. Кроме того, выполнение распылителя в виде усеченного конуса с вертикальной осью вращения не обеспечивает необходимой однородности размеров и свойств частиц.

Задачей заявляемых изобретений является повышение качества порошка, а именно повышение однородности размеров и свойств получаемых чешуек, при одновременном увеличении производительности процесса и его управляемости.

Полученный при этом технический результат - обеспечение высокой равномерности скорости охлаждения расплава путем формирования на поверхности кристаллизатора равномерных во времени по толщине и ширине пленок расплава и интенсивное их охлаждение с образованием чешуек порошка.

Технический результат достигается тем, что в способе получения металлического порошка, включающем приготовление расплава заданного состава и подачу расплава на поверхность вращающегося кристаллизатора, приготовленный расплав переливают в металлоприемник, в котором поддерживают постоянные температуру и уровень ванны, а из металлоприемника расплав с постоянным расходом по меньшей мере двумя одинаковыми по длине и диаметру струями подают на поверхность вращающегося кристаллизатора, охлаждаемого изнутри посредством протока хладагента.

Для предотвращения окисления расплава и обеспечения высокой чистоты способ может быть осуществлен в условиях вакуума или инертной атмосферы.

Для повышения однородности расплава после его приготовления осуществляют электродинамическое перемешивание.

Для очищения от посторонних включений расплав переливают в металлоприемник через фильтрующий элемент.

Технический результат достигается также тем, что в устройстве для осуществления способа получения металлического порошка, содержащем соединенную с вакуумной системой герметичную камеру, в которой размещены плавильная печь, металлоприемник, расположенный под ним вращающийся охлаждаемый кристаллизатор и систему подачи хладагента, внесены следующие изменения: в днище размещенного внутри плавильной печи тигля выполнено центральное отверстие, сопрягаемое с клапаном запорного устройства, соединенного с механизмом управления сливом расплава, кристаллизатор выполнен в виде изготовленного из материала с высокой теплопроводностью полого барабана с горизонтальной осью вращения, соединенного с системой подачи хладагента, а металлоприемник снабжен нагревателем и выполнен с по меньшей мере двумя калиброванными отверстиями в днище, которые расположены на одинаковом расстоянии от цилиндрической поверхности барабана.

Отверстия в днище металлоприемника могут быть расположены в вертикальной плоскости, проходящей через ось вращения барабана, или смещены от указанной плоскости на одинаковое расстояние. Благодаря этому можно устанавливать не только длину струй расплава, но и угол их падения на поверхность кристаллизатора, а также продолжительность контакта с этой поверхностью, что позволяет управлять формой и размерами образующихся частиц.

Плавильная печь и металлоприемник могут быть снабжены индукционными нагревателями.

К днищу тигля может быть пристыкован тепловой экран, расположенный в зоне действия индукционного нагревателя плавильной печи и служащий для стабилизации скорости истечения расплава при переливе его в металлоприемник.

Для очищения расплава от посторонних включений металлоприемник может быть оснащен фильтрующим элементом.

Устройство может быть снабжено загрузочным контейнером, который расположен снаружи камеры над плавильной печью и соединен с внутренним пространством камеры через вакуумный затвор.

Для хорошего механического и теплового контакта барабана со струями расплава образующая поверхность барабана выполнена отполированной.

Перелив расплава из плавильной печи сначала в металлоприемник, в котором поддерживают постоянные температуру и уровень ванны расплава, обеспечивает постоянный расход истечения струй расплава на поверхность вращающегося кристаллизатора, охлаждаемого посредством протока хладагента, что приводит к формированию на последней тонких пленок расплава с равномерными во времени толщиной и шириной, а следовательно, обеспечивается высокая равномерность скорости охлаждения расплава. Это дает возможность стабилизировать размеры и свойства получаемых частиц порошка, преимущественно в виде чешуек, однородных по размерам и свойствам. Подача расплава по меньшей мере двумя одинаковыми по длине и диаметру струями на поверхность кристаллизатора обеспечивает повышение производительности процесса, обеспечивая при этом равномерные скорости их охлаждения.

Расплав заданного химического состава готовили в индукционной печи, нагреваемой до температуры 1550oC, осуществляли его электродинамическое перемешивание, переливали в металлоприемник до достижения уровня ванны расплава ~ 200 мм, в металлоприемнике поддерживали постоянными температуру ~1500oC и уровень ванны расплава ~200 мм. Из металлоприемника расплав с постоянным расходом 0,15 ... 0,32 л/мин (1 ... 2,5 кг/мин) десятью одинаковыми по длине (не более 150 мм) и диаметрам (d~ 1,0 ... 2,5 мм) струями подавали на поверхность вращающегося с линейной скоростью на поверхности 5 ... 25 м/с кристаллизатора. Кристаллизатор постоянно охлаждался изнутри протоком хладагента. Струи расплава, попадая на поверхность кристаллизатора, формировались в постоянные во времени по ширине и толщине пленки расплава, которые интенсивно охлаждались с образованием чешуек порошка.

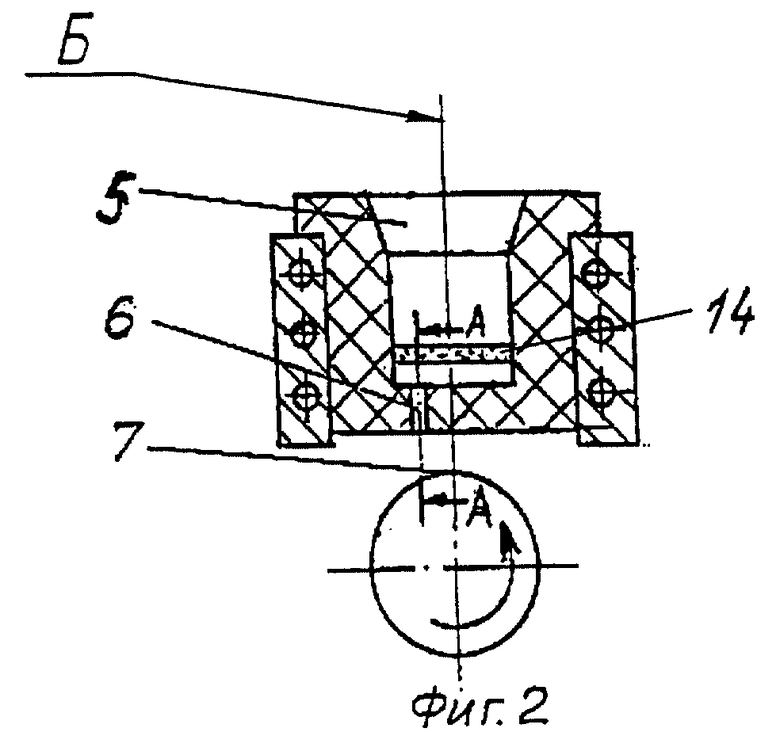

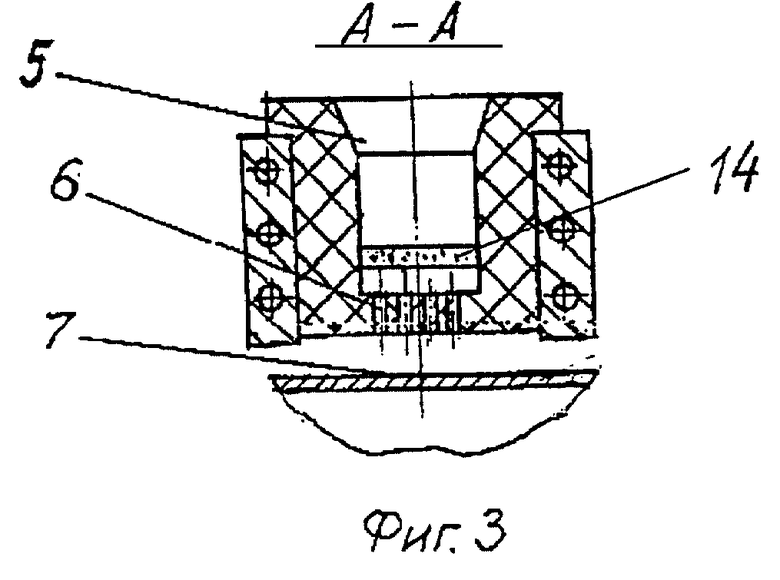

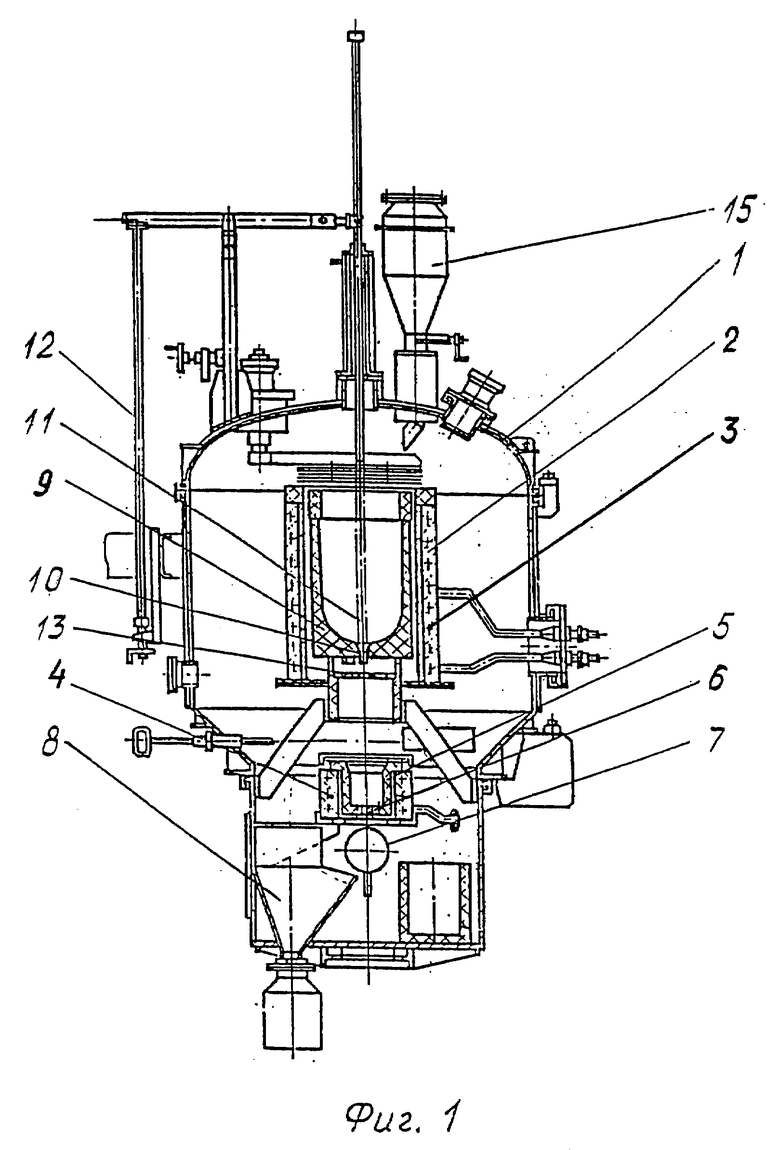

Изобретения поясняются чертежом, где на фиг. 1 изображен вариант устройства для осуществления способа получения металлического порошка в разрезе: на фиг. 2 показано расположение калиброванных отверстий со смещением относительно оси вращения кристаллизатора, а на фиг. 3 - разрез по A-A фиг. 2.

Устройство состоит из соединенной с вакуумной системой герметичной камеры 1, в которой размещены плавильная печь 2 с индукционным нагревателем 3, обогреваемый индукционным нагревателем 4 металлоприемник 5 с десятью калиброванными отверстиями 6 в днище диаметрами ~ 1,0 ... 2,5 мм, расположенный под ним кристаллизатор 7, изготовленный из материала с высокой теплопроводностью, например из меди, в виде полого барабана с горизонтальной осью вращения, систему подачи хладагента (не показана) и сборник порошка 8. По варианту, представленному на фиг. 2, отверстия 6 в днище металлоприемника 5 смещены на одинаковое расстояние ~15 мм от вертикальной плоскости Б, проходящей через ось вращения барабана и отстоят от его поверхности на одинаковое расстояние ~ 150 мм. Плавильная печь 2 снабжена тиглем 9 с отверстием 10 в днище, которое закрывается запорным устройством 11, соединенным с механизмом управления сливом расплава 12. К днищу тигля 9 пристыкован соосно отверстию 10 тепловой экран 13, расположенный в зоне действия индукционного нагревателя плавильной печи 2. По варианту на фиг. 2 металлоприемник 5 оснащен фильтрующим элементом 14, например в виде графитового диска. Снаружи камеры 1 над плавильной печью 2 расположен загрузочный контейнер 15, соединенный с внутренним пространством камеры 1 через вакуумный затвор (не показан).

Устройство работает следующим образом. В плавильную печь через загрузочный контейнер 15 загружают исходные компоненты сплава или сам сплав. После приготовления расплава для повышения его однородности осуществляют электродинамическое перемешивание. Для этого снижают частоту индукционного нагревателя 3 печи 2. После этого запорное устройство 11 выводят с помощью механизма управления сливом 12 из отверстия 10 в днище тигля и переливают расплав через фильтрующий элемент 14 в металлоприемник 5. При этом тепловой экран 13 стабилизирует температуру расплава в области отверстия 10 для того, чтобы избежать застывания расплава. В металлоприемнике постоянная температура поддерживается с помощью индукционного нагревателя 4. При достижении в металлоприемнике уровня ванны расплава ~ 200 мм запорное устройство 11 прикрывает отверстие 10 с образованием зазора, который при помощи механизма управления сливом расплава 12 регулируется таким образом, чтобы обеспечить постоянный уровень расплава ~ 200 мм. Расплав поступает в калиброванные отверстия 6 металлоприемника, а затем на поверхность вращающегося барабана 7. За счет того, что отверстия 6 в днище металлоприемника 5 расположены в вертикальной плоскости, проходящей через ось вращения барабана и отстоят от его поверхности на одинаковое расстояние ~ 150 мм, струи вытекающего из металлоприемника расплава одинаковы по длине и диаметру. Поэтому при вращении барабана 7, охлаждаемого изнутри с помощью системы подачи хладагента, струи расплава формируются на его поверхности в постоянные во времени по ширине и толщине пленки. При этом образовавшиеся после интенсивного охлаждения чешуйки порошка, сбрасываемые в сборник 8, имеют высокую однородность свойств и размеров частиц при одновременном увеличении производительности процесса.

Изменением скорости вращения и диаметра барабана 7, а также расстояния от барабана до металлоприемника можно регулировать размеры и форму чешуек.

Заявляемые способ получения порошка и устройство для его осуществления при определенном соотношении параметров или при использовании определенных материалов может быть применен и для получения лент, нитей, пленок и т.п.

Изобретения могут найти применение в технологических процессах порошковой металлургии при получении кристаллических и аморфизированных материалов, например при производстве электродного материала для металл-гидридных аккумуляторных батарей.

В настоящее время на ОАО "ЧМЗ" заявляемое устройство изготовлено и прошли успешные испытания способа. В результате получено 3000 кг порошка чешуйчатой формы из сплава на основе Ni-Zr.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ЧЕШУЙЧАТОЙ ФОРМЫ | 1993 |

|

RU2073591C1 |

| Устройство для получения порошков | 1981 |

|

SU1014662A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТИЕВО-АЛЮМИНИЕВОГО СПЛАВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2033451C1 |

| Установка для производства металлического порошка распылением | 1989 |

|

SU1729700A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ МЕТАЛЛИЧЕСКИХ КОМПОЗИТНЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2393242C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНТАКТНЫХ ПРОВОДОВ ИЗ МЕДИ И ЕЕ СПЛАВОВ | 2001 |

|

RU2201311C2 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ | 1997 |

|

RU2162769C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВОГО СПЛАВА, СОДЕРЖАЩЕГО ЛИТИЙ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2079563C1 |

| ПЛАВИЛЬНЫЙ АГРЕГАТ | 2001 |

|

RU2207476C2 |

| Устройство для получения металлических порошков распылением расплава | 1991 |

|

SU1801064A3 |

Приготовленный в плавильной печи расплав заданного состава переливают в металлоприемник, в котором поддерживают постоянными температуру и уровень ванны расплава, а из металлоприемника расплав с постоянным расходом по меньшей мере двумя одинаковыми по длине и диаметру струями подают на поверхность вращающегося кристаллизатора, охлаждаемого посредством хладагента для формирования на нем постоянных во времени по толщине и ширине пленок и интенсивного их охлаждения с образованием чешуек. Способ осуществлен в герметичной камере, в которой размещены плавильная печь с тиглем, в днище которого выполнено центральное отверстие, сопрягаемое с клапаном запорного устройства, соединенного с механизмом управления сливом расплава в металлоприемник, под которым расположен вращающийся охлаждаемый кристаллизатор, выполненный в виде изготовленного из материала с высокой теплопроводностью полого барабана с горизонтальной осью вращения, соединенного с системой подачи хладагента. Металлоприемник снабжен нагревателем и выполнен с по меньшей мере двумя калиброванными отверстиями в днище, которые расположены на одинаковом расстоянии от цилиндрической поверхности барабана. Изобретения позволяют получать металлический порошок в форме чешуек с повышенной однородностью свойств и размеров частиц пои одновременном увеличении производительности труда. 2 с. и 12 з.п.ф-лы, 3 ил.

| Способ получения быстрозакаленных металлов и сплавов | 1989 |

|

SU1708502A1 |

| Устройство для получения металлического порошка | 1987 |

|

SU1519851A1 |

| Устройство для получения закаленных из жидкого состояния металлов | 1981 |

|

SU944789A1 |

| Установка для получения металлических порошков | 1988 |

|

SU1708526A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 1990 |

|

RU2015858C1 |

| RU 2002588 C1, 15.11.93 | |||

| Лабораторный отсадочный аппарат | 1939 |

|

SU59607A1 |

| Способ получения 4,41-диоксидифенил-2,21-пропана из фенола и метилацетилена | 1961 |

|

SU148032A1 |

| US 5332198 A, 26.07.94 | |||

| СИСТЕМА ПРОДАЖИ ТОВАРОВ И УСЛУГ | 1996 |

|

RU2111536C1 |

| DE 3341184 A1, 30.05.85. | |||

Авторы

Даты

1999-11-20—Публикация

1998-08-18—Подача