Изобретение относится к металлургии, а более конкретно к получению волокон с аморфной и мелкокристаллической структурой высокоскоростной закалкой расплава.

Известны различные способы и устройства для получения металлических волокон высокоскоростной закалкой расплава с полностью или частично аморфной структурой (см. например, патент Франции N 78-24830, кл. B 22 D 11/06, 1979, патент США N 3881540, кл. B 22 D 11/06, 1975, кн. Быстрозакаленные металлы, Сб. научн. трудов под ред. З.Кантора, М. Металлургия, 1983, с. 29 30).

Известные способы включают непрерывную подачу расплава металла на непрерывно перемещаемую поверхность охлаждения кристаллизатора, быстрое охлаждение расплава и его отделение от поверхности в виде волокна конечной ширины.

Основными недостатками указанных способов является невозможность управления и регулирования процессом охлаждения волокна без изменения технологических параметров подачи расплава, неравномерность отвода тепла от расплава вследствие неравномерного и свободного распределения и охлаждения расплава на поверхности кристаллизатора.

Известные устройства ля получения металлических волокон, как правило, содержит кристаллизатор с охлаждающей поверхностью, выполненный, например, в виде барабана, бесконечной ленты и двух дисков и др. питатель для подачи расплава на поверхность охлаждения, установленный над кристаллизатором, привод для перемещения кристаллизатора, а также средство для приема отделяемых от поверхности охлаждения кристаллизатора волокон.

Основным недостатком указанных устройств являются необходимость точности дозировки подачи расплава, сохранение перегрева расплава для устранения преждевременного его замораживания и остановки установки.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ получения металлического волокна закалкой расплава, описанный в авт. св. СССР 1764786 AI, кл. B 22 D 11/06, опубл. 1992.

Известный способ включает подачу струи расплава на поверхность одного из двух валков-кристаллизаторов, формирование слоя расплава на этой поверхности, его охлаждение и прокатку между валками, причем между валками перед зоной прокатки создают зону линейного контакта, ширину которой поддерживают равной 2-18 мм.

Достоинством данного способа является возможность повышения эффективности охлаждения волокна, которая реализуется путем создания постоянной зоны линейного контакта. Однако ему присущи и некоторые недостатки. Создание постоянной зоны линейного контакта шириной лишь 2-18 мм сужает сортамент получаемых изделий и не позволяет производить регулировку и управление процессом охлаждения расплава из-за малой продолжительности контакта расплава и кристаллизатора при изменяющихся технологических параметрах процесса быстрой закалки и размерах закалочного инструмента.

Известный способ осуществляется с помощью устройства, которое содержит основной и дополнительный охлаждаемые валки-кристаллизаторы, установленные на параллельных осях с возможностью вращения и контактирования боковыми поверхностями, образованных наружными поверхностями кольцеобразных бандажей, и питатель для подачи расплава на боковую поверхность одного из валков-кристаллизаторов, установленный над очагом деформации, образованным боковыми поверхностями бандажей.

Отмеченные недостатки способа получения металлических волокон в значительной мере обусловлены конструктивными особенностями известного устройства, т. е. недостатками устройства являются невозможность изменения структуры металла по длине изделия без изменения технологических параметров процесса быстрой закалки расплава, что сужает сортамент получаемых изделий; возникновение разнотолщинности по ширине волокна из-за неравномерности прогиба кольцеобразных бандажей валков-кристаллизаторов в процессе их сжатия в радиальном направлении; проскальзывание бандажей валков в тангенциальном направлении на ободе валка при вращении последних, что приводит к разрушению получаемого волокна или ленты и усложнению условий эксплуатации; невозможность управления и регулирования радиальным перемещением поверхности кольцеобразных бандажей валков при образовании зоны линейного контакта; неодинаковость скорости вращения валков или возможность проскальзывания контактных поверхностей валков друг относительно друга при наличии их сплющивания выводит из строя, резко ухудшает поверхность получаемого изделия и увеличивает адгезию расплава к поверхности валка, что способствует налипанию металла на валки-кристаллизаторы; невозможность использования валков разного диаметра без изменения межосевого расстояния.

Целью изобретения является расширение сортамента получаемых металлических волокон за счет повышения интенсивности охлаждения.

Способ включает подачу струи расплава на поверхность одного из двух валков-кристаллизаторов, формирование слоя расплава на этой поверхности, его охлаждение и прокатку между валками с созданием перед зоной прокатки зоны линейного контакта, ширина которой поддерживается 2-18 мм.

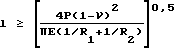

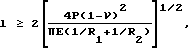

При этом согласно изобретению зону линейного контакта, создаваемую в очаге информации, регулируют в пределах зависимости

где P погонная нагрузка на единицу длины бочки валков;

R1, R2 радиусы валков;

E постоянная, определяемая модулем Юнга бочки валков;

ν коэффициент Пуассона (зона линейного контакта поддерживается постоянной или изменяется циклически).

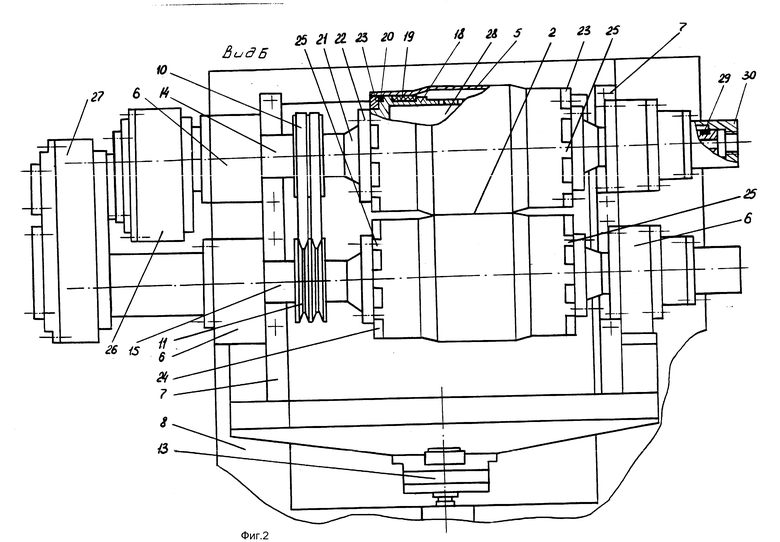

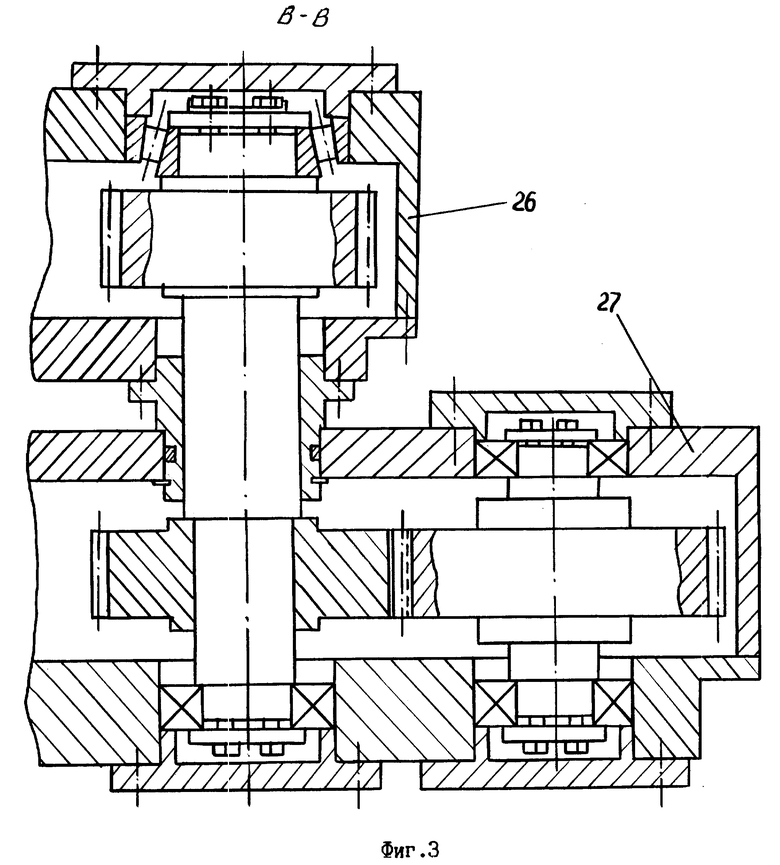

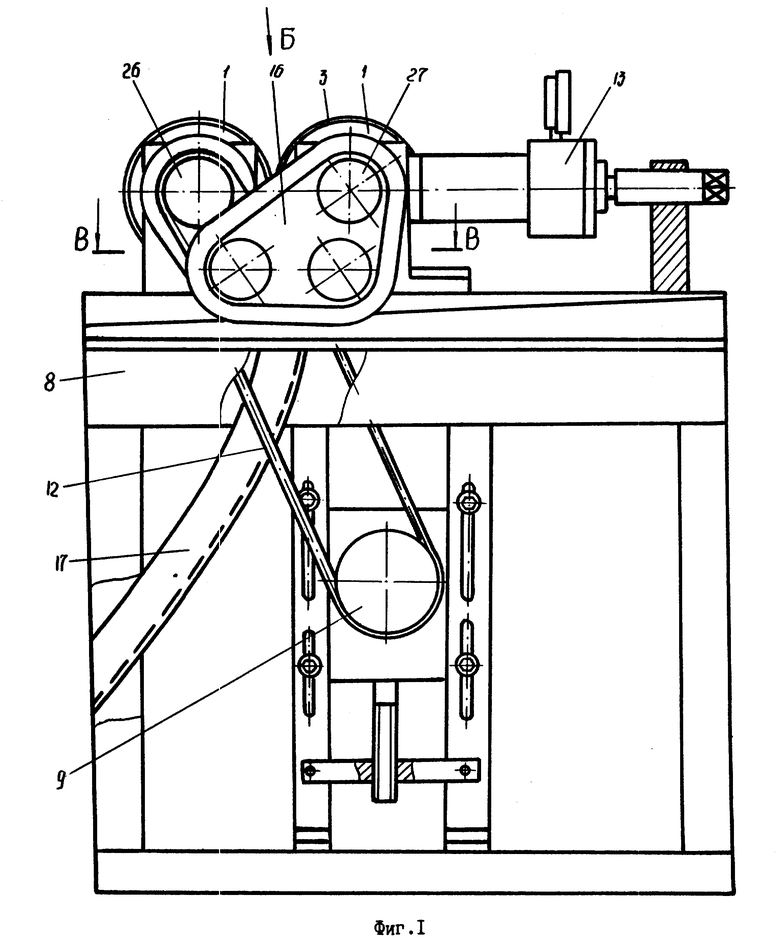

На фиг. 1 представлен общий вид устройства для осуществления предлагаемого способа; на фиг.2 вид Б по направлению стрелки на фиг.1; на фиг.3 сечение В-В на фиг. 1.

Устройство содержит формообразующий инструмент, выполненный в виде двух валков-кристаллизаторов 1, оси которых параллельны между собой (фиг.1), а последние лежат в плоскости, перпендикулярной плоскости очага деформации 2 (фиг.2), образованного боковыми поверхностями 3 кольцеобразных бандажей 5.

Питатель (не показан) для подачи расплава на боковую поверхность 3 одного из валков-кристаллизаторов установлен над очагом деформации 2. Валки-кристаллизаторы 1 смонтированы в опорах 6 с возможностью перемещения в продольном направлении в направляющих 7, установленных на станине 8 установки (фиг. 2). Привод валков-кристаллизаторов осуществляется от двигателя 9 через систему шкивов 10 и 11 и ременную передачу 12 (фиг.1).

На станине 8 также смонтирована система 13 для регулировки погонной нагрузки на единицу длины валка, связанная с одним из валков-кристаллизаторов (фиг.2).

На концах приводных валов 14 и 15 валков-кристаллизаторов 1 установлена подвижная система зубчатых передач 16. Для вывода изделия из очага деформации 2 предусмотрен изогнутый лоток 17. Для независимого привода валков-кристаллизаторов предусмотрено место в станине для установки второго двигателя.

Валки-кристаллизаторы 1 выполнены полыми (фиг.2) и состоят из обода 18, кольцеобразных бандажей 5 и упругих колец 19 толщиной (1oC20) и длиной не менее 2D, где D- диаметр бочки валка-кристаллизатора; t толщина стенки кольцеобразных бандажей.

Изменение толщины кольца в пределах (1oC20)t обеспечивает переменную жесткость валка в радиальном направлении в зависимости от технологических условий процесса быстрой закалки расплава и свойств получаемых металлических волокон.

Длина упругого кольца в пределах не менее 2D регламентирует надежность опоры кольцеобразных бандажей в процессе скоростного вращения и их деформации в радиальном направлении. При меньшей длине опоры бандажей наблюдаются неустойчивость образования зоны линейного контакта и его колебание при определенных фиксированных значениях технологических параметров, что сказывается на качестве получаемых изделий.

Толщина стенки кольцеобразных бандажей 5 в продольном направлении неодинакова и составляет в зоне линейного контакта (2oC2,5)t, где t - толщина стенки по краям кольцеобразных бандажей. Переменная жесткость валка-кристаллизатора в продольном направлении обеспечивает равномерный прогиб кольцеобразных бандажей в процессе их сжатия в радиальном направлении, что сказывается на разнотолщинности получаемых изделий.

Кроме того, наличие переменной жесткости валка-кристаллизатора в продольном направлении устраняет деформацию уплотнительных колец 20 и возможную разгерметизацию полости валка-кристаллизатора с утечкой охлаждающей жидкости или газа, что недопустимо в процессе быстрой закалки расплава.

Обод 21 валка-кристаллизатора 1 жестко связан с приводными валами 14 и 15 валка-кристаллизатора через фланец 22.

Кроме того, к торцу обода 21 валка-кристаллизатора крепится кольцо 23 с перфорированной боковой поверхностью 24. Края 25 кольцеобразных бандажей 5 валков-кристаллизаторов также выполнены перфорированными.

Кинематическая связь обода 21 валка-кристаллизатора с кольцеобразными бандажами 5 через перфорированную боковую поверхность 24 их краев и кольца 23 обеспечивает передачу постоянного крутящего момента на бандажи и устраняет возможное проскальзывание последних в тангенциальном направлении на ободе 21 при вращении валков-кристаллизаторов.

На концах валков 14 и 15 смонтирована подвижная система зубчатых передач 16 и состоит из двух специальных редукторов 26 и 27, установленных на концах валов и имеющих между собой нежесткую кинематическую связь.

Наличие последней обеспечивает синхронизацию скорости вращения валков-кристаллизаторов 1 от одного двигателя 9, регулировку и управление процессом образования зоны линейного контакта без замены зубчатых колес при изменении межосевого расстояния между валками-кристаллизаторами за счет возможности поворота составных частей относительно друг друга (фиг.1). Синхронизация скорости вращения валков-кристаллизаторов в момент наличия зоны линейного контакта устраняет возможное проскальзывание контактных поверхностей валков-кристаллизаторов в очаге деформации.

Во внутреннюю полость 28 валка-кристаллизатора подается охлаждающая жидкость или газ, давление которой изменяется по заданному закону через отверстия 29 и 30. Последние выполнены регулируемого поперечного сечения.

Устройство работает следующим образом.

Поток расплава, выходящий из питателя, подается на боковую поверхность 3 кольцеобразных бандажей 5 валков-кристаллизаторов 1, где формируется тонкий слой расплава.

При этом тонкий, затвердевающий слой расплава, его нижняя часть, контактируя с боковой поверхностью валка-кристаллизатора, охлаждается быстрее верхней части, имея силу адгезированного сцепления и протяженность контакта, достаточные для образования аморфной пленки в части расплава, контактирующего с поверхностью инструмента. При дальнейшем движении сформированный тонкий слой, еще не затвердевший слой металла, на первом валке-кристаллизаторе подается в очаг деформации 2, образованный боковой поверхностью 3 кольцеобразных бандажей 5, до его контакта с боковой поверхностью другого валка-кристаллизатора. В момент контакта сформированного незатвердевшего тонкого слоя расплава со вторым валком-кристаллизатором последний, адгезионно сцепляясь с его поверхностью, извлекается по направлению вращения инструмента. Расплав может подаваться также непосредственно в очаг информации. Адгезионно сцепленные поверхности слоя расплава стремятся увлечься валками-кристаллизаторами в направлении соответствующих траекториям их движения. Затвердевание тонкого слоя расплава осуществляется в направлении от противоположных наружных поверхностей центральной части слоя. До полного затвердевания по толщине расплава прочность сцепления его противоположных поверхностей с боковыми поверхностями валков-кристаллизаторов превышает прочность межмолекулярного взаимодействия в незатвердевевшей (жидкой) центральной части тонкого слоя расплава.

Контактное сплющивание бочек валков-кристаллизаторов с образованием зоны линейного контакта в очаге деформации осуществляется автоматически или вручную в зависимости от технологических параметров процесса с помощью системы 13 регулировки и управления погонной нагрузкой на единицу длины валка и связанной с одним из валков-кристаллизаторов.

При этом тонкий слой расплава испытывает деформацию сжатия в нормальном направлении к боковой поверхности валков-кристаллизаторов.

В результате их действия на незатвердевшую часть расплава в зоне линейного контакта происходит утонение формируемого слоя путем его расплющивания или уширения с выходом на поверхность охлаждения в зоне линейного контакта, т.е. происходит постоянное обновление поверхности охлаждения изделия.

Наряду с этим в процессе быстрого охлаждения тонкого слоя расплава в зоне линейного контакта осуществляется также деформация последнего посредством динамического воздействия на его незатвердевшую часть вторым валком-кристаллизатором в нормальном к их боковой поверхности направлении, что обеспечивает рост интенсивности молекулярного переноса тепла.

Это достигается одновременным действием на тонкий незатвердевший слой расплава динамических напряжений: динамических упругих напряжений, возникающих при скоростном вращении валков-кристаллизаторов за счет контактного сплющивания бочек валков-кристаллизаторов в радиальном направлении с образованием зоны линейного контакта и динамических напряжений, создаваемых в охлаждающей среде и подаваемой в полость валков-кристаллизаторов.

Контактное сплющивание бочек валков-кристаллизаторов и поддержание динамических воздействий на определенном уровне обеспечивает стабильный тепловой контакт формируемого изделия с валками-кристаллизаторами.

Тепловой контакт между изделием и охлаждающими поверхностями является определяющим для достижения заданной скорости охлаждения.

Контактное сплющивание бочки валка-кристаллизатора обеспечивает удлинение контакта волокна с боковой поверхностью валков и увеличение числа точек контакта на единицу площади поверхности изделия. Это также обеспечивает рост коэффициента теплоотдачи на границе раздела расплав-кольцеобразный бандаж.

Таким образом, достигается снижение температуры расплава ниже температуры стеклования для избежания образования центров кристаллизации и роста кристаллических структур.

Повышение эффективности охлаждения волокна заключается в увеличении и интенсивности отвода тепла теплопроводностью за счет увеличения точек контакта на единицу площади поверхности изделия, уменьшения объема затвердевающего металла, увеличением коэффициента теплоотдачи и ростом интенсивности молекулярного переноса тепла.

При полном затвердевании по толщине слоя прочность сцепления материала бочки валка-кристаллизатора с поверхностью волокна становится меньше сил межмолекулярного взаимодействия внутри затвердевшего слоя и волокно отделяется от боковой поверхности валков.

Пример 1. С помощью устройства, аналогично представленному на фиг.1, получали металлические волокна из сплава Fe90Cr4Si2B4 по предлагаемому способу. Диаметр валков-кристаллизаторов составлял 137 мм.

В качестве кольцеобразных бандажей применялись бронзовые втулки с толщиной стенки 0,8 1,0 мм, которые по краям опирались на упругие кольца из полиуретана шириной 30 мм и толщиной 8 10 мм. Кольцеобразные бандажи выполнялись с переменной толщиной стенки в продольном направлении в соответствии с условием (2oC2,5)t, где t толщина по краям бандажей.

Скорость вращения валков-кристаллизаторов составляла 1000 об/мин.

В качестве питателя для подачи расплава использовался кварцевый питатель с диаметром выходного отверстия 1 мм.

Обеспечивали перегрев расплава на 100 150oC выше температуры плавления сплава, которая составляет 1400oC. Плавку сплава осуществляли в среде аргона. Давление над расплавом в тигле 0,55 МПа. Величина погонной нагрузки на единицу длины бочки валка кристаллизатора регулировали в пределах 0oC2 КН. Измеряли эффективную толщину и ширину волокна, т.е. средние их величины. Средняя толщина волокна составляла 75 80 мкм при средней ширине 4 5 мм.

Образцы изделий снимались на дифрактометре Дрон-3 в Cu-KL монохроматизированном излучении в интегральном и дискретном режимах регистрации отраженного излучения в интервале углов 2 2θ 10-140o. Исследования показали, что при прочих равных условиях изменение погонной нагрузки позволяет получить полностью аморфную структуру при 2 KH и наличии значительного количества кристаллических пиков в структуре сплава при малых погонных нагрузках при p≅0,5 KHoC1,0 KH на фоне аморфного гало.

Пример 2. Использовали то же устройство, что и в примере 1, и те же параметры процесса за исключением того, что толщина стенки бронзовой втулки составляла 3 мм. Исследования показали, что при прочих равных условиях для погонной нагрузки в 2 KH на дифрактограмме сплава на фоне аморфного гало имело место значительное количество кристаллических ликов. Качественный расчет показал, что данный сплав более чем на 38-42% имел поликристаллическую структуру. При малых погонных нагрузках сплав был полностью кристаллическим, о чем можно судить по его хрупкости при изгибе и его разрушении.

Пример 3. Использовали то же устройство, что и в примере 1, и те же параметры процесса за исключением того, что упругие кольца были выполнены из вакуумной резины. Исследования показали, что уже при малых погонных нагрузках 0,25 0,5 KH волокно имело полностью аморфную структуру.

Пример 4. Использовали то же устройство, что и в примере 1, и те же параметры процесса за исключением того, что погонная нагрузка на единицу длины бочки изменялась по времени.

Анализ данных дифрактограмм волокна показал, что структура сплава меняется в зависимости от величины погонной нагрузки от аморфной до кристаллической.

Таким образом, такие технологические параметры процесса, как погонная нагрузка на единицу длины бочки, переменная жесткость в радиальном направлении за счет разной толщины стенки кольцеобразных бандажей и разного материала упругих колец, диаметр валков-кристаллизаторов, цикличность изменения погонной нагрузки позволяют расширить сортамент получаемых металлических волокон и лент за счет изменения интенсивности охлаждения и производить регулировку и управление процессом быстрой закалки.

Кроме того, разнотолщинность кольцевых бандажей в осевом направлении позволяет повысить качество получаемых изделий, а также обеспечивает надежность работы установки.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ АМОРФНЫХ И НАНОКРИСТАЛЛИЧЕСКИХ МЕТАЛЛИЧЕСКИХ ЛЕНТ ВЫСОКОСКОРОСТНОЙ ЗАКАЛКОЙ РАСПЛАВА | 2012 |

|

RU2538882C2 |

| Способ получения металлического волокна закалкой расплава | 1987 |

|

SU1764786A1 |

| Способ получения металлических волокон | 1986 |

|

SU1662747A1 |

| Способ непрерывного литья металлических волокон и устройство для его осуществления | 1987 |

|

SU1662749A1 |

| Устройство для получения металлического волокна | 1987 |

|

SU1835333A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКОН ИЗ РАСПЛАВА | 1993 |

|

RU2061579C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ВОЛОКОН ИЗ РАСПЛАВА | 1993 |

|

RU2071868C1 |

| Устройство для непрерывного литья металлических волокон | 1987 |

|

SU1662748A1 |

| СОВМЕЩЕННЫЙ АГРЕГАТ НЕПРЕРЫВНОГО ЛИТЬЯ И ПРОКАТКИ МЕТАЛЛОВ | 2007 |

|

RU2353465C2 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ И ПРОКАТКИ МЕТАЛЛОВ | 2007 |

|

RU2368456C2 |

Использование: для получения металлических волокон и лент с микрокристаллической или аморфной структурой. Сущность изобретения: расплав подается на боковую поверхность кольцеобразных бандажей валков-кристаллизаторов, где формируется тонкий слой расплава. Последний в дальнейшем подвергается охлаждению и прокатке в очаге деформации, образованном боковыми поверхностями кольцеобразных бандажей, где создается зона линейного контакта, которая управляется и регулируется путем изменения погонной нагрузки на единицу длины бочки, жесткостью и размерами бочки валков-кристаллизаторов. Этим обеспечивается возможность расширения сортамента получаемых изделий и упрощение условий эксплуатации установки. 1 з.п. ф-лы, 3 ил.

где P погонная нагрузка на единицу длины бочки валков;

R1, R2 радиусы валков;

E постоянная, определяемая модулем Юнга материала бочки валков;

ν- коэффициент Пуассона.

| SU, авторское свидетельство, 1764786, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1997-12-20—Публикация

1994-10-27—Подача