Изобретение относится к получению порошковых эпоксидно-полиэфирных композиций для защитно-декоративных покрытий по металлу.

Известна эпоксидно-полиэфирная порошковая композиция для получения защитно-дейЬративных покрытий по металлу, включающая эпоксидный диановьй олигомер, полиэфирньй отвердитель, пигменты, наполнители и добав|ки, регулирующие растекание состава по поверхности D

Недостатками ;гакой композиции являются продолжительное время отверждения и неудовлетворительные физикомеханические свойства получаемых покрытий.

Наиболее близкой по технической сущности и достигаемому результату к изобретению является порошковая композиция для покрытий, включающая эпоксидньй диановый олигомер, карбо:ксилсодержащий полиэфир, пигменты, -наполнитель (микробарит), добавку,

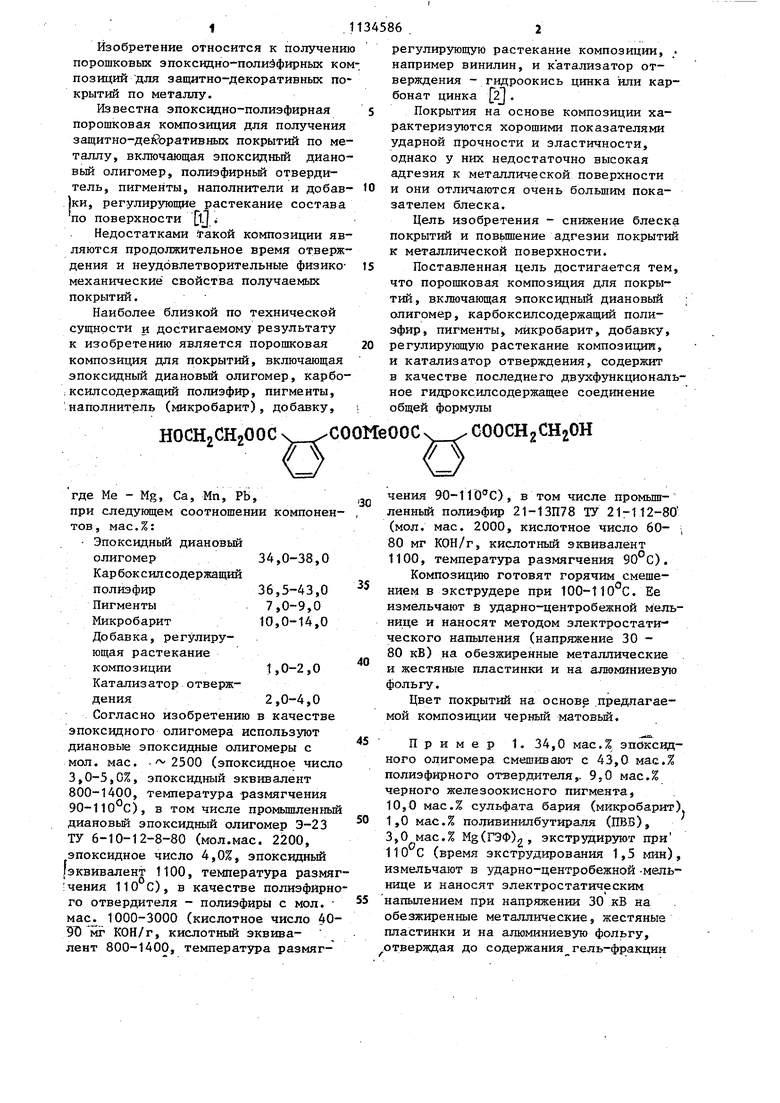

HOCHnCHgOOC v COOMeOOC v COOCHgCHjOH

регулирзтощую растекание композиции, ; например винилин, и катализатор отверждения - гидроокись цинка или карбонат цинка 2 .

Покрытия на основе композиции характеризуются хорошими показателями ударной прочности и эластичности, однако у них недостаточно высокая адгезия к металлической поверхности

и они отличаются очень большим показателем блеска.

Цель изобретения - снижение блеска покрытий и повьшение адгезии покрытий к металлической поверхности.

Поставленная цель достигается тем, что порошковая композиция для покрытий, включающая эпоксидньй диановый олигомер, карбоксилсодержащий полиэфир, пигменты, микробарит, добавку,

регулирующую растекание композиции, и катализатор отверждения, содержит в качестве последнего двухфункциональное гидроксилсодержащее соединение общей формулы

где Me - Mg, Ca, Mn, РЬ, при следующем соотношении компонентов, мас.%: Эпоксидный диановый олигомер34,0-38,0

Карбоксилсодержащий полиэфир36,5-43,0

Пигменты7,0-9,0

Микробарит 10,0-14,0 Добавка, регулирующая растекание композиции1,0-2,0

Катализатор отверждения2,0-4,0 Согласно изобретению в качестве эпоксидного олигомера используют диановые эпоксидные олигомеры с мол. мае. (эпоксидное число 3,0-5,0%, эпоксидный эквивалент 800-1400, температура размягчения 90-110 С), в том числе промьшшенный диановьй эпоксидный олигомер Э-23 ТУ 6-10-12-8-80 (мол.мае. 2200, эпоксидное число 4,0%, эпоксидный /эквивалент 1100, температура размяг;чения 110 с), в качестве полиэфирного отвердителя - полиэфиры с мол. мае. 1000-3000 (кислотное число 409D мг КОН/Г, кислотный эквивалент 800-1400, температура размягчения 90-110 0), в том числе промышленный полиэфир 21-13П78 ТУ 21-112-80 (мол. мае. 2000, кислотное число 6080 мг КОН/Г, кислотный эквивалент 1100, температура размягчения 90°С).

Композицию готовят горячим смешением в экструдере при 100-110 С. Ее измельчают в ударно-центробежной мельнице и наносят методом электростатического напыления (напряжение 30 80 кВ) на обезжиренные металлические и жестяные пластинки и на алюминиевзгю фольгу.

Цвет покрытий на основе .предлагаемой композиции черный матовьй.

Пример 1. 34,0 мас.% эпоксидного олигомера смешивают с 43,0 мас.% полиэфирного отвердителя,. мас.% черного железоокисного пигмента, 10,0 мас.% сульфата бария (микробарит) 1,0 мас.% полщвинилбутираля (ПВБ),

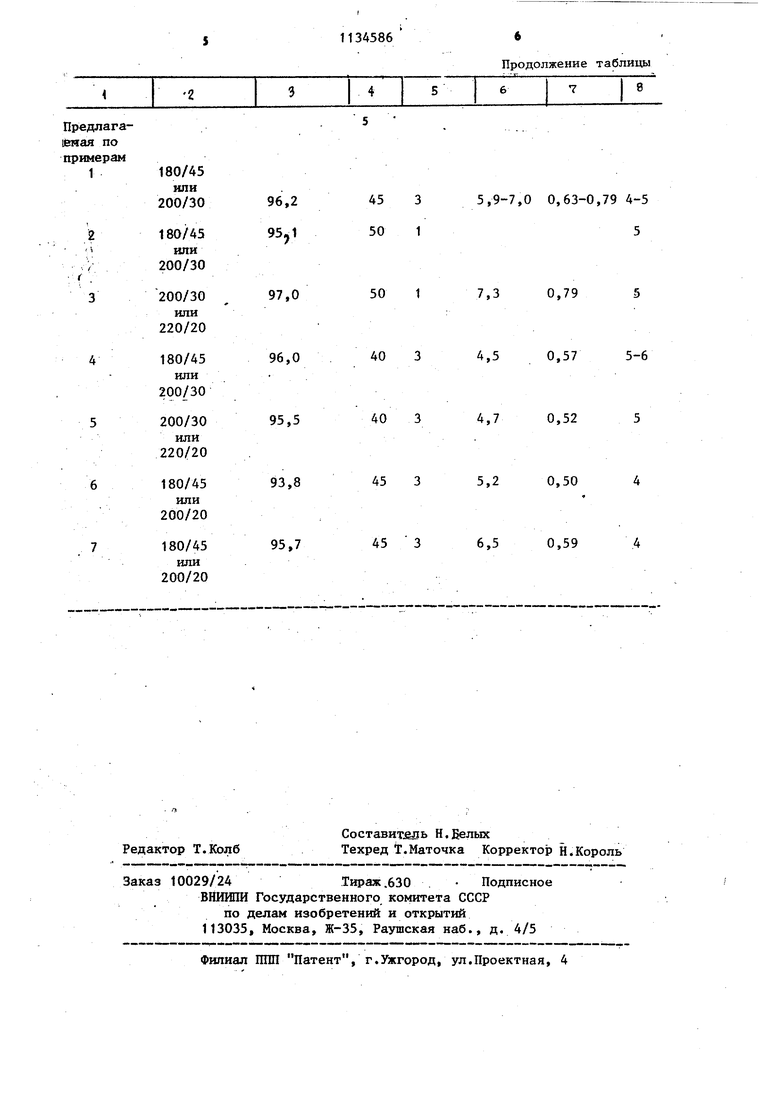

3,0 мас.% Mg(r3O)2 , экструдирз шт при 110 С (время экструдированил 1,5 мин), измельчают в ударно-центробежной -мельнице и наносят электростатическим напылением при напряжении 30 кВ на обезжиренные металлические, жестяные пластинки и на алюминиевую фольгу, отверждая до содержания гель-фракции не менее 93,0% (при 180°С 45 мин или при 200°С 30 мин). Пример 2. В соответствии с примером 1 готовят и наносят композицию, содержащую 38,0 мас.% эпоксидного олигомера, 36,5 мас.% полиэфирного отвердителя, 7,0 мас.% черного железоокисного пигмента, 0,5 мас.% сажи, 12,0 мас.% микробарита, , 1,0 мас.% аэросила (добавка улучшаю- 10 щая-растекание состава по поверхности, 1,0 мас.% ПВБ, 4,0 мас.% М§(ГЭФ отверждают ее до содержания гель-фра /цин не менее 93,0% (при 45 мин или при 200°С 30 мин). Пример 3. В соответствии с примером 1 готовят л наносят композицию содержащую 38,0 мас.% эпокси ного олигомера, 36,5 мас.% полиэфирного отвердителя, 7,0 мас.% черного железоокисного пигмента, 0,5 мас.% сажи, 14,0 мас.% микробарита, 1,0 мас.% аэросила, 1,0 мас.% 1ШБ, 2,0 мас.% М§(ГЭФ)2, отверждают ее до . сожержания гель-фракции не менее 93,0% (при 200°С 30 мин или при 220 20 мин). Пример 4. В соответствии с примером 1 готовят и наносят компо зицию, содержащую 38,0 мас.% эпоксид ного олигомера, 36,5 мас.% полиэфирного отвердителя, 7,0 мас.% черного железоокисного пигмента, 0,5 мас.% с жи, 12,0 мас.% микробарита,1,0 мас,% аэросила, 1,0 мас.% ПВБ, 4,0 мас.% Са(ГЭФ)2 ,;отверждают ее до содержания;. гель--фракции не менее 93,0% (при 180°С 45 мин шш при 30-мин). Пример 5. В соответствии с примером 1 готовят и наносят ком1ПОЗИЦИЮ, содержащую 38,0 мас.% эпоксидного олигомера, 36,5 5 полиэфирного отвердителя, 7,0 мас.% черного железоокисного пигмента, 0,5 йас.% сажи, 14,0.мас.% микробарита, 1,0 мас.% аэросила, 1,0 мас.% ПВБ, 2,0 мас.% СаСГЭФ), , отверждают ее до содержания гель-фракции не менее 93,0% (при 200°С 30 мин или при 220°С 20 мин). Пример 6. В соответствии с примером 1 готовят и наносят композицию, содержащую 38,0 мас.% эпоксидного олигомера, 36,5 мас.% полиэфирного отвердителя, 7,0 мас.% черного железоокисного пигмента, 0,5 мас.% сажи, 12,0 мас.% микробарита, 1,0 мас.% аэросила, 1,0 мас.% ПВБ, 4,0 мас.% Мп(ГЭФ)2, отвержают ее до содержания гель-фракции не менее 93,0% (при 180°С 45 мин или при 200 С 20 мин). Пример 7. В соответств1Ш с примером 1 готовят и наносят компрзицию, содержащую 36,0 мас.% эпоксидного олигомера, 40,0 мас.% полиэфирного отвердителя, 8,О ма6.% черного железоокисного пигмента, 0,5 мас.% сажи, 11,5 мас.% микробарита, , 0,5 мас.% аэросила, 1,5 мас.% ПВБ, 2,0 мас.% РЪ(ГЭФ)2«, отверждают ее до содержания гель-фракции не менее 93,0% (при 180с 45 мин или при 200°С 20 мин). В таблице представлены свойства покрытий на основе предлагаемой и известной композиций (толщина пбкрытий 140-150 мкм). Из таблицы следует, что покрытия на основе предлагаемой когшозиции характериззпотся низкой степенью блеска и высокой адгезией к металлической поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения порошковой краски | 1989 |

|

SU1786049A1 |

| Композиция для покрытий | 1981 |

|

SU960210A1 |

| Порошковая композиция для покрытий | 1990 |

|

SU1796646A1 |

| ЭПОКСИПОЛИЭФИРНАЯ ЛАКОКРАСОЧНАЯ КОМПОЗИЦИЯ | 2011 |

|

RU2472830C1 |

| ГРУНТ-ЭМАЛЬ ДЛЯ ЗАЩИТЫ МЕТАЛЛИЧЕСКИХ И БЕТОННЫХ ИЗДЕЛИЙ | 2024 |

|

RU2835558C1 |

| КОМПОЗИЦИЯ ДЛЯ НАНЕСЕНИЯ НА ПРОКОРРОДИРОВАВШИЕ ПОВЕРХНОСТИ | 2002 |

|

RU2214435C1 |

| СПОСОБ ЗАЩИТЫ И ВОССТАНОВЛЕНИЯ ПРОКОРРОДИРОВАВШИХ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2007 |

|

RU2339667C1 |

| Порошковая краска | 1974 |

|

SU734238A1 |

| СПОСОБ ЗАЩИТЫ И ВОССТАНОВЛЕНИЯ ПРОКОРРОДИРОВАВШИХ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2006 |

|

RU2304601C1 |

| ЭМАЛЬ ДЛЯ НАНЕСЕНИЯ АНТИКОРРОЗИОННОГО ПОЖАРОБЕЗОПАСНОГО БИОСТОЙКОГО ПОКРЫТИЯ | 2008 |

|

RU2401854C2 |

ПОРОШКОВАЯ КОШОЗЩИЯ ДЛЯ ПОКРЫТИЙ, включающая эпоксидный диановый олигомер, карбоксилсодержащий полиэфир, пигменты, микробарит, добавку, регулирующую растекарйе композиции, и катализатор отверждения, отличающаяся тем, что, с целью снижения блеска покрытий и увеличения адгезии покрытий к металлической поверхности, она содержит в качестве катализатора отверждения двухфункциональное гидроксилсодержащее соединение общей формулы COOCHjCHjOH OOC

93,0-94,0 45

4,3-5,0 0,35-0,40 37-44

Продолжение таблиць

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Vargui S., Passelenti В Bollani S | |||

| Rivestimenti in polve a base di sistemi epossipolieste HOCHjCHjOOG где Me - Mg, Са, №i, Pb при следуняцем соотношении компонентов, мас.%: Эпоксидньй диановьй олигомер34,0-38,0 Карбоксилсодержащий лшшэфир36,5-43,0 7,0-9,б Пигменты СО Микробарит 10,0-14,0 | |||

| Добавка, регули- ел рукицая растекание 1,0-2,0 tX) КОМПОЗИЦШ1 Катализатор отвер9) 2,0-4,0 ждения Pitture а vernici, 1979, 55, № 11, 403-407 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Порошковая композиция для покрытий | 1980 |

|

SU966103A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1985-01-15—Публикация

1982-12-01—Подача