(Л

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки изделий | 1979 |

|

SU773104A1 |

| Способ термической обработки инструмента | 1972 |

|

SU485161A1 |

| Способ термической обработки листопрокатных валков | 1978 |

|

SU791773A1 |

| Способ термической обработки инструмента | 1984 |

|

SU1379323A1 |

| СПОСОБ УПРОЧНЕНИЯ ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2007 |

|

RU2354718C2 |

| Способ термической обработки инструмента из быстрорежущей стали | 1978 |

|

SU1068512A1 |

| Способ термической обработки инструмента | 1978 |

|

SU711130A1 |

| Способ термической обработки изделий из инструментальной стали | 1978 |

|

SU779421A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТВЕРДОСПЛАВНЫХ МЕТАЛЛОКЕРАМИЧЕСКИХ ИЗДЕЛИЙ (ВАРИАНТЫ) | 1998 |

|

RU2145916C1 |

| Способ обработки стальных изделий | 1981 |

|

SU1028726A2 |

СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИНСТРУМЕНТА холодом путем его ударного погружения в зкидкую среду, отлича{ощийся тем, что, с целью повьшения эксплуатационной стойкости за счет увеличения скорости охлаждения, после погружения инструмента в жидкую среду ее подвергают центрифугированию вместе : с инструментом.. ,

со

4::

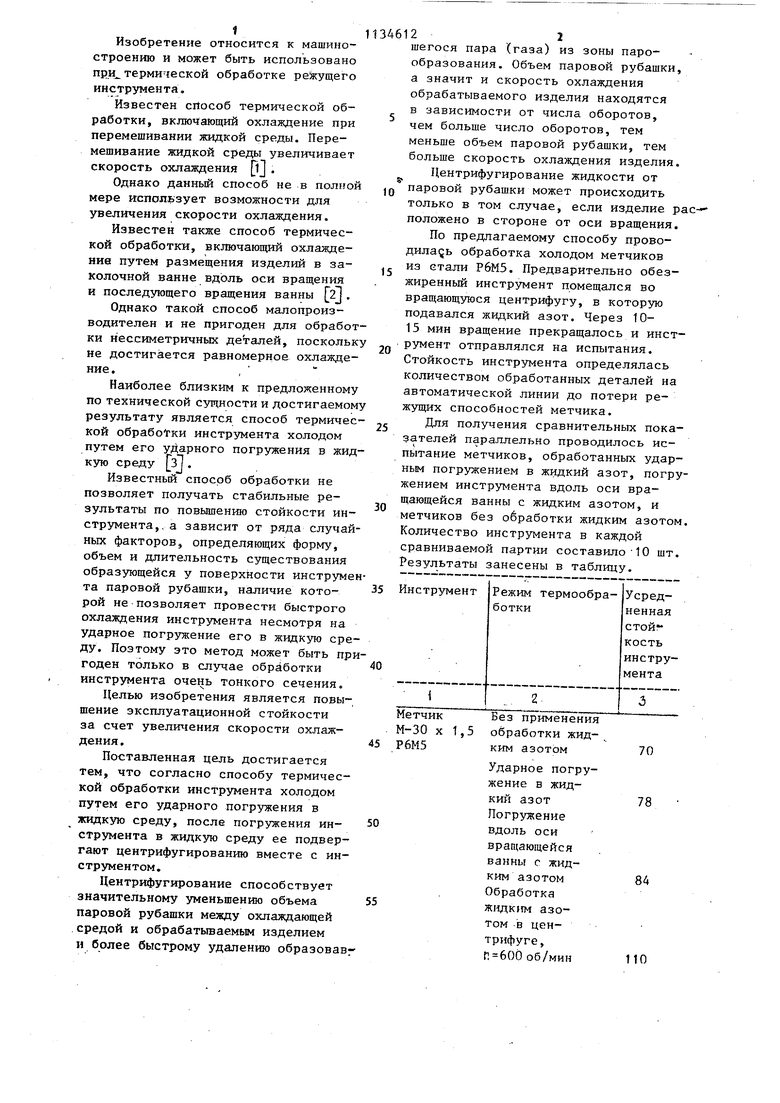

а 1 Изобретение относится к машиностроению и может быть использовано при термической обработке реясущего инструмента. Известен сПособ термической обработки, включающий охлаждение при перемешивании жидкой среды. Перемешивание жидкой среды увеличивает скорость охлаждения pj . Однако данный способ не в полной мере использует возможности для увеличения скорости охлаждения. Известен также способ термической обработки, включающий охлаждение путем размещения изделий в заколочной ванне вдоль оси вращения и последующего вращения ванны (2.J . Однако такой способ малопроизводителен и не пригоден для обработ ки нессиметричных деталей, поскольк не достигается равномерное охлаждение. Наиболее близким к предложенному по технической сущности и достигаемом результату является способ термичес кой обработки инструмента холодом путем его ударного погружения в жид кую среду з1. Известный способ обработки не позволяет получать стабильные результаты по повышению стойкости инструмента,, а зависит от ряда случай ных факторов, определяющих форму, объем и длительность существования образующейся у поверхности инструме та паровой рубащки, наличие которой не позволяет провести быстрого охлаждения инстрзгмента несмотря на ударное погружение его в жидкую сре ду. Поэтому это метод может быть пр годен только в случае обработки инструмента очень тонкого сечения. Целью изобретения является повышение эксплуатационной стойкости за счет увеличения скорости охлаждения . Поставленная цель достигается тем, что согласно способу термической обработки инструмента холодом путем его ударного погружения в жидкую среду, после погружения инструмента в жидкую среду ее подвергают центрифугированию вместе с инструментом. Центрифугирование способствует значительному уменьшению объема паровой рубашки между охлаждающей средой и обрабатываемым изделием и более быстрому удалению образовав 2J шегося пара (газа) из зоны парообразования. Объем паровой рубащки, а значит и скорость охлаждения обрабатываемого изделия находятся в зависимости от числа оборотов, чем больше число оборотов, тем меньше объем паровой рубашки, тем больше скорость охлаждения изделия. Центрифугирование жидкости от паровой рубашки может происходить только в том случае, если изделие расположено в стороне от оси вращения. По предлагаемому способу проводиладь обработка холодом метчиков из стали РбМ5. Предварительно обезжиренный инструмент помещался во вращающуюся центрифугу, в которую подавался жидкий азот. Через 1015 мин вращение прекращалось и инструмент отправлялся на испытания. Стойкость инструмента определялась количеством обработанных деталей на автоматической линии до потери режущих способностей метчика. Для получения сравнительных показателей параллельно проводилось испытание метчиков, обработанных ударным погружением в жидкий азот, погружением инструмента вдоль оси вращающейся ванны с жидким азотом, и метчиков без обработки жидким азотом. Количество инструмента в каждой сравниваемой партии составило10 шт. Результаты занесены в таблицу. Без применения М-30 X 1,5 обработки жидР6М5 КИМ азотом 70 Ударное погружение в жидкий азот 78 Погружение вдоль оси вращающейся ванны с жидким азотом 84 Обработка жидким азотом в центрифуге , П 600 об/мин 110 3 , , . Продолжение Обработка жидким азотом в центри У .11г2000 об / мин 11346124 таблицы Иепользованне предлагаемого спо20Jческого эффекта. соба позволяет повысить эксплуатацион ную стойкость изделий в результате улучшения качества обработки,и, как следствие, снизить себестоимость обрабатьгоаемых деталей, что обеспечивает достижение технико-экономи

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| РЖ Металлургия, 1969, № 12, 12И794 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-01-15—Публикация

1980-05-05—Подача