Ш

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки стальных изделий | 1978 |

|

SU715631A1 |

| Способ получения композиционных покрытий на основе меди | 1990 |

|

SU1784657A1 |

| СПОСОБ УПРОЧНЕНИЯ ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 1991 |

|

RU2023027C1 |

| Способ сульфидирования стальных изделий | 1982 |

|

SU1151589A1 |

| Способ обработки инструмента из быстрорежущей стали | 1984 |

|

SU1196394A1 |

| Смазка для механической обработки металлов | 1989 |

|

SU1664819A1 |

| Состав для газовой нитроцементации стальных изделий | 1989 |

|

SU1694690A1 |

| Способ химико-термической обработки инструментальных сталей | 1980 |

|

SU926070A1 |

| Сталь | 1979 |

|

SU872591A1 |

| СПОСОБ УПРОЧНЕНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2048606C1 |

СПОСОБ ОБРАБОТКИ СТАЛЬ НЫХ ИЗДЕЛИЙ по авт. OS. J 715631, о т п и ч а ю щ и И .с я текс, что, с цепью повьпнения износостойкости нэдепий, после даффузнонного насьпцения йрсздаводят нагрев с выдержкой щда 240-2160 С, а перед обработкой холодом и после нее производят в Щелочной вацне при 165-170С.

ю

00

4 IND

05 Изобретение относится к машиностроеншо и инструментальному производству, в частности к повышению износостойкости металлорежущего тгструмента и деталей машин, работающих в условиях сухого и .полусохого грения. По основному авт, св. № 715631 известен способ обработки стальных изделий включающий обработку изделий травтггелем диффузиошюе насыщение дисульфидом молибдена, промывку, сушку и обработку глу боким холодом 1 1J Однако данный способ не полностью ис пользует возможность повышения износостойкости изделий. Цель изобретения - повьшшний износостойкости изделий. Поставленная цель достигается тем, согласно clioco6y обработки стальных изделий, после диффузионного насыщения производят нагрев с выдержкой при 240260с, а перед обработкой холодом и пос ле нее производят выдержку в щелочной ванне при 165-17Cf С. . При нагреве изделий после диффузионного насыщения образуется поверхностный спой, прочно связанный с металлом, которвгй заменяет процесс нанесения дисульфида молибдена натнраадем, прочный поверхностный спой образуется за счет попного разложения глицерина и образования на поверхности изделий плотного слоя про дуктов разложения глицерина с дисульфидом молибдена, обладающий сильной адгезией осажденного слоя с металлом. При выборе температуры нагрева приня ты во внимание хтшические свЬйства глицерина. Температура начала разложения глицерина 260С, Процесс разложения .глицерина в терш1ческой печи .протекает в сложных условияк. Атмосфера печи имеет окислительный характер, в печи прйсутст: вуют газы СО, СО2, W. Слой глицерина с дисульфидом молибдена контактирует с железом изделий и сернистым .железом, . оставшимся на поверхности изделий после травления изделий. В связи с этим при разложетш глшерина могут образоваться различные виды производных глицерина. Наиболее вероятно образование глицеринового альдегида и диоксиадетона. Глицериновый альдегид и диоксиадетон в существующих условиях термообработки могут образовать смотшстые вещества которые в процессе спекания н коксования образуют ярочно связаннЬге с металлом защитные пленки, которые вместе с ди -. сульфидам молибдена увеличивают стойкость режущего инструмента. Последующая обработка изделий в щелочной ванне удаляет нестойкие частицы поверхностного слоя, размягчает поверхностный слой, что устраняет растрескивание поверхностной пленки при обработке холодом, а так же при охлаждении образуют твердую оболочку, которая повышает прочность сцепления покрытия с поверхностью изделий при образовании сверхвысоких давлений при обра . ботке изделий Зсолодом.; Было опробовано несколько составов и режимов работы щелочной ванны. Максимальная интенсивность обработки была получена в щелочной ванне, содержащее едкий натр 130О г/Л| азотнокислый натрий 100 г/л, температура обработки 16517ОС. Время выдерлпш инструмента в щелочной ванне зависит от массы одновременной загрузки инструмента и определяется следующим образом. При достижении 1.6517О С ванна интенсивно кипит. После загрузки инструмента процесс кипения или прекращается или становится менее интенсивным. Поэтому процесс обработки в ще лочной ванне состоит из двух фаз : доводка температуры ванны после загрузки до заданной (ванна вскипает снова), нщелочная обработка. Время обработки зависит от массы и сложности про4яшя инструмента. Так например метчики, плашки от М2 до М8 массой в 1О кг, обрабатывайэтся в течение 15 мин, инструмент фрезы, развертки. - 10 мин. Окончание обработки определяется визуально, {рабочие поверхности инструмента должны быть чистыми без следов наплывов tismffliHero сися, дисульфида молибдена). Средаеё время обработки в щелочной ванне колеблется в диапазоне 7-15 МИН; Повторная обработка изделий в щелочной ванне после обработки холодом сни . мает напряжения & защитном слое. Пример. По предяагаемому способу проводят обработку партий инструментов КЗ стали марки Р6М5 в копичест вах, щт : Метчик М 6 - SOO Метрики М 8 - 20О Сегменты шш - 12О Ножи сборных фрез для обработки реек М 12-36 Сверла диаметром 6 мм - ISO Развертки ко1Й1чёские диаметром 16 мм - 16

Инструменты ПОСПР обезжиривания погружают в травитепи состав которых определяется состоянием рабочих поверхностей инструмента. Процесс травпения заканчивается тонким травлением в метйплогра- 5 фйческом травитеяе (4%-нь1й раствор азотной кислоты JB спирте). После травления инструменты промываются холодной и горячей водой и сушатся.

Для диффуэионнсяо насыщешя инстру-. 0 мекты уложенные в латунные корзины сиускшотся Б обогрева«1лую ванну с растъором f cocTosniniM, в г ; глицерин 1ООО, серная кислота 5 и дисульфид молибде- на 7О, выдержка в ванне 2 ч при 200- 5

icPc.

Для образования защитного слоя дксульфеща мош1бдена на поверхности инструмента после. дл |узионного насыщения инстру менты заг ружаются в термическую печь 20 и выдерживаются в ней при 260+20 С до полного разложения глицерина (конец разлож«гая определяется по прекращению образования дымов в печи) После терми ческой обработки инструмент охлаждается. 25 Перед обработкой холодом инструмент погружается в .щелочную ванну состава в г/л: еДкий натр 1300, азотнокислый натрий 1ОО; температура обработки leS-lTOt. После обработки инструмента в щелочной ванне 30 инетрументь сразу погружают в жидкий азот и выдерживают до окончания кипения азота. Извлеченный из жидкого азота инструменты снова опускают в щелочную ванну и после прогрева (конец обработки 35 определяется йсч новением пленок льда на поверхности инструмента), инструменты промьгеают в холодной и горячей водах сушаг ипромаслеваюг в минеральном масле. Проведены испытания сверл из стали Р6М5 диаметром 5 мм в количестве 5 сверл в комплекте. Для испытаний было обработано по одному ксжтлекту сверл по нзвестнс лу способу и предложенному.

Испытания проводились в следукзщих условиях.

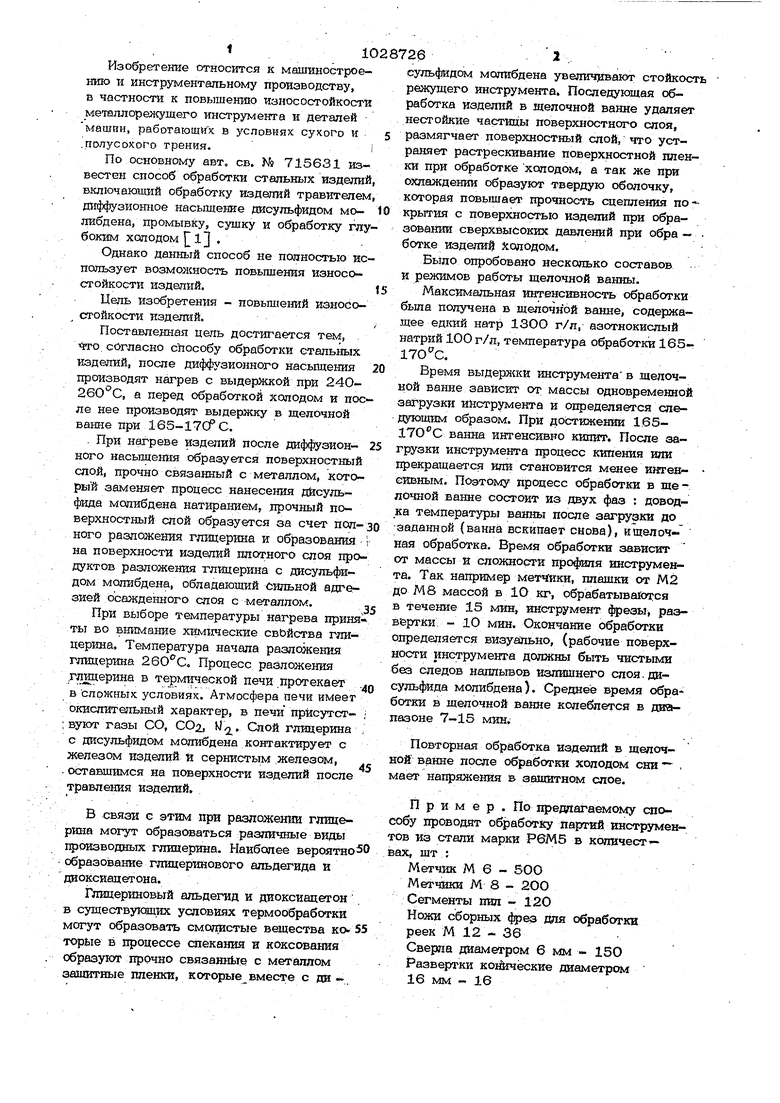

Оборудование.Радиально-сверлильный станок Одесского завода типа 2Н.55. атериал. Сталь ХВГ, пластина тогади- ной 8 мм, твердость материала HljfCSOj; ед. Скорость резания 3,14 мАпш., что соответствует числу оборотов сверла И 200 об/мин, подача 5 0,112 мин/об., , условия резания - без охлаждения. затупления сверла определяется по возникновению вибраций сверла (скрип, визг), что определяет начало катасрофического износа режущих кромок сверла. Изменение стойкости сверл определяется отношением количества, просверленных отверстий в паре сверл, т.е..

где К - изменение (повышение) стоЛкости,

У)(- число отверстий, просверленных сверлами, обрабатывали по предложенной технологии,.

Vi ц- число отверстий, просверленных сверлами, обрабатываемых по технологии прототипа.

Результаты испытаний приведены в таблице.,

Авторы

Даты

1983-07-15—Публикация

1981-07-10—Подача