а:

00

сд

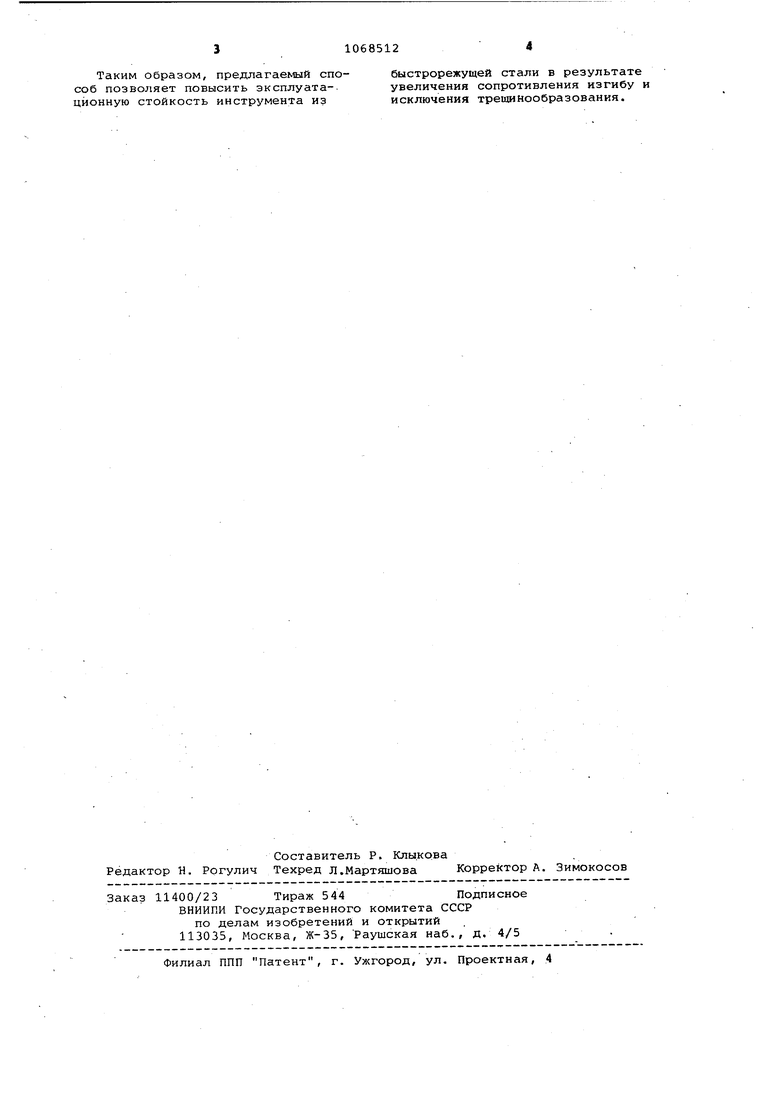

to Изобретение относится к термиче ой обработке инструмента из быст- рорежущей стали, преимуьдественно сварного. Известен способ термической обработки инструмента, включающий за калку и обработку глубоким холодом ударным погружением жидкую среДу с температурой от -150 до -269С Однако этот способ обладает недостатками, заключающимися в том, что при обработке этим способом сварного инструмента, а также инструмента, в структуре которого име ется повышенное количество остаточного аустенита (30% ), происходит трещинообразование. В ряде случаев наблюдается повьлиенная деформация, хрупкость и недостаточная стойкость при использовании обычного высокого отпуска после обработки глубоким холодом. Известен также способ обработки инструментальной стали, включающий нагрев до температуры аустенизации охлаждение до температуры не ниже комнатной, обработку холодом и отпуск 23. Однако данный способ непригоден для сварного инструмента, так как вызывает большие объемные изменения превращении, наведение рас тягивающих напряжений в зоне термического влияния и трещинообразовани Наиболее близким к предлагаемому по технической сути и достигаемому результату является способ термической обработки инструмента из быстрорежущей стали, включающий закалку, отпуск, обработку холодом и око Чательный отпуск СЗ 3Однако известный способ не обеспечивает требуемый комплекс;, механических свойств. Целью изобретения является повы шение эксплуатационной стойкости и струмента путем увеличения сопротивления изгибу. Поставленная цель достигается те что согласно способу термической об работки быстрорежущей стали,включаю щему закалку, отпуск, обработку холодом и окончательный отпуск, окончательный отпуск производят при 380-400°С. При этом обработку холодом произ водят ударным погружением инструмен та в жидкую среду с температурой -19б°С. Пример. Проводят термическую обработку зенкеров из стали РбМ5 диаметром 12,3 мм. Подогрев проводят в соляной ванне при 840860°С в течение 5 мин, окончательны нагрев - в хлорбариевой ванне при 1225+5°С (согласно ГОСТ 19265-73 в течение 2,5 мин; охлаждение - в соляной ванне с температурой 5405бО С,5 мин, затем на воздухе до температуры цеха, отпуск - в соляной ванне при 540-560 с в течение 1,5ч. Удар холодом обеспечивают погружением в термостат с жидким азотом с выдержкой 20 мин с последующим оттаиванием на воздухе до температуры еха в течение 1 ч, отпуск проводят при 380-400°С с выдержкой 1 ч, охаждение - на воздухе. Стойкостные испытания зенкеров проводят на радиально сверлильном ставке модели 2А53 при обработке радиусного паза длиной 15 мм в сплошном металле с максимальной глубиной резания t 5 мм. Материал детали - сталь 40ХС с твердостью НВ 255-302. Режимы резания: S 0„08 мм/об, п 400 об/мин, V 15,4 м/мин, Т 0,45 мин, охлаждение - 5%-ный раствор эмульсола. .Проведение термической обработки предлагаемым способом исключают брак по трещинам и поломки инструмента при эксплуатации. При проведении заключительного отпуска при 380-400 0 не происходит зернограничных выделений в виде сетки, а излом стали сохраняется частично вязким, чашечным. Повышение температуры отпуска до 450-500°С и выше способствует выделению карбидов в виде тонкой сплошной сетки по границам блоков и зерен. Высокий отпуск изменяет характер излома, излом - хрупкий. Отпуск при более низкой температуре (300 С) хотя и не вызывает зернограничных выделений, но сохраняет хрупкий излом в связи с сохранением .значительных микроискажений и внутренних напряжений. Результаты механических испытаний в зависимости от температуры окончательного отпуска представлены в таблице. Температура окончательного отпуска, С

310685124

Таким образом, предлагаемый спо- быстрорежущей стали в результате соб позволяет повысить эксплуата- увеличения сопротивления изгибу и цйонную стойкость инструмента из исключения трещимообразования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2013 |

|

RU2535817C1 |

| Способ термической обработки сварного режущего инструмента | 1982 |

|

SU1122716A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕЛКОРАЗМЕРНОГО РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2006 |

|

RU2315675C1 |

| Способ обработки инструмента | 1978 |

|

SU899682A1 |

| Способ термической обработки инструмента | 1978 |

|

SU711130A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2014 |

|

RU2563382C1 |

| Способ термической обработки инструмента | 1981 |

|

SU956581A1 |

| Способ термической обработки быстрорежущих сталей | 1978 |

|

SU722965A1 |

| Способ термической обработки легированных дисперсионно-твердеющих инструментальных сталей | 1987 |

|

SU1583454A1 |

| СПОСОБ ОБРАБОТКИ ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 1992 |

|

RU2051186C1 |

1. СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ, включающий закалку, отпуск, обработку холодом и окончательный отпуск, отличающийся тем, что, с целью повышения эксплуатационной стойкости инструмента путем увеличения сопротивления изгибу,- окончательный отпуск производят при 380-400°С. 2. Способ по п. 1, отличающий с я тем, что обработку холодом производят ударным погружением инструмента в жидкую среду с температурой -196 С.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ термической обработки инструмента | 1972 |

|

SU485161A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| РЖ Металлургия, № 3, 1975, ЗИ 1108 П | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Положенцев B.C. | |||

| ОбраС отка быстрорежущей стали глубоким холодом, киев | |||

| Иэд-во АН УССР, 1954, с.12-18. | |||

Авторы

Даты

1984-01-23—Публикация

1978-10-20—Подача