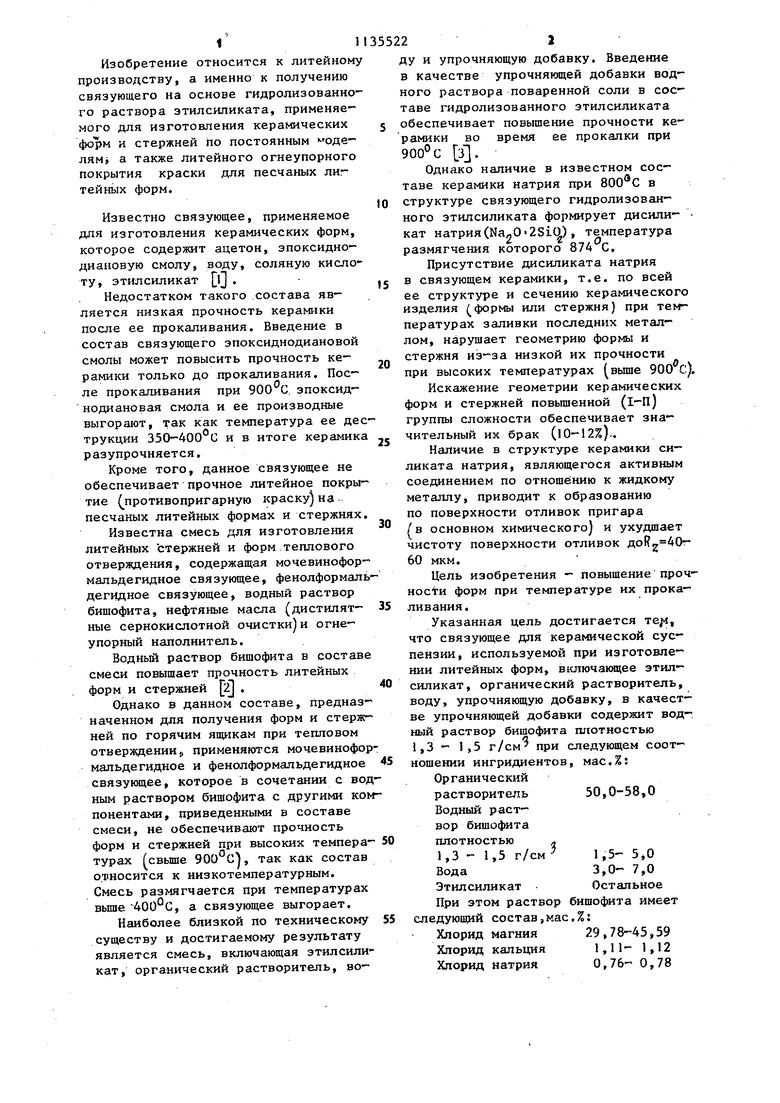

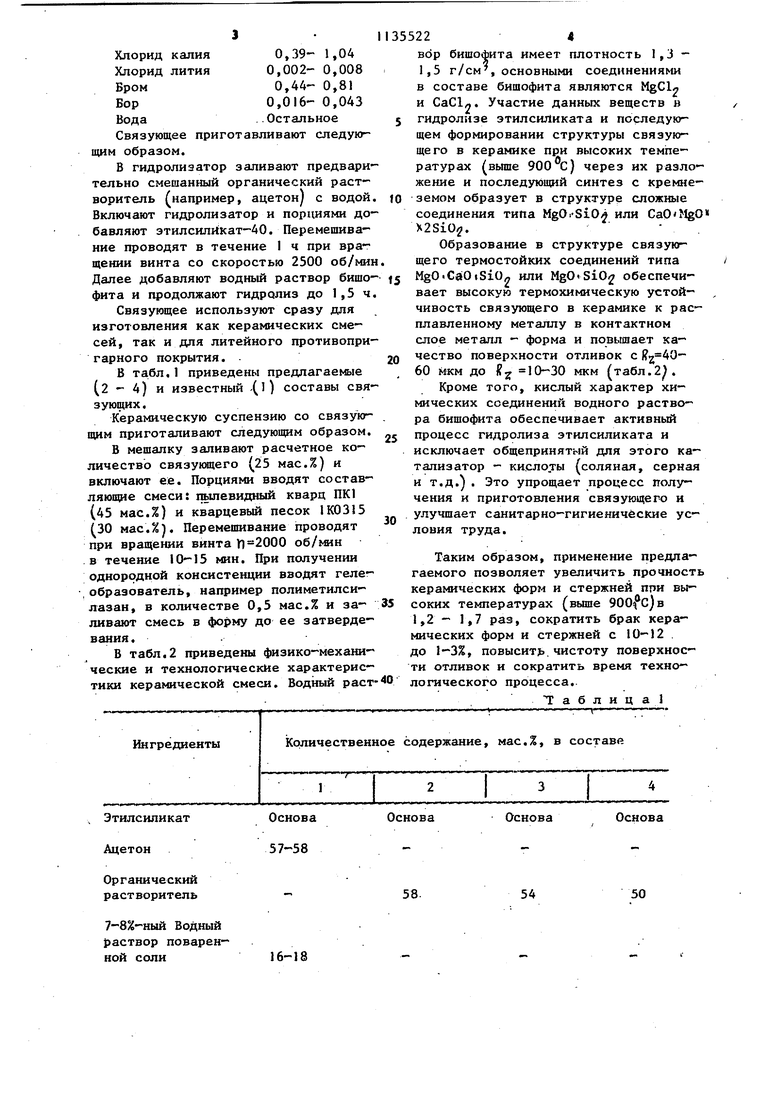

Изобретение относится к литейному производству, а именно к получению связующего на основе гидролизованного раствора этилсиликата, применяемого для изготовления керамических и стержней по постоянным оделям а также литейного огнеупорного покрытия краски для песчаных лиг тейнь1х форм. Известно связующее, применяемое для изготовления керамических форм, которое содержит ацетон, эпоксиднодиановую смолу, воду, соляную кислоту, этил силикат ij . Недостатком такого состава является низкая прочность керамики после ее прокаливания. Введение в состав связующего эпоксиднодиановой смолы может повысить прочность керамики только до прокаливания. После прокаливания при 900 С. эпоксид- нодиановая смола и ее производные выгорают, так как температура ее дес трукции 350-400 С и в итоге керамика разупрочняется, Кроме того, данное связующее не обеспечивает прочное литейное покрытие (противопригарную краску) на песчаных литейных формах и стержнях Известна смесь для изготовления литейных стержней и форм теплового отверждения, содержащая мочевиноформальдегидное связующее, фенолформал дегидное связующее, водный раствор бишофита, нефтяные масла (дистилятные сернокислотной очистки)и огнеупорный наполнитель. Водный раствор бишофита в состав смеси повышает прочность литейных форм и стержней {2 . Однако в данном составе, предназ наченном для получения форм и стерж ней по горячим ящикам при тепловом отверждении,) применяются мочевинофо мапьдегидное и фенолформальдегидное связующее, которое в сочетании с во ным раствором бишофита с другими ко понентами, приведенными в составе смеси, не обеспечивают прочность форм и стержней при высоких темпера турах fсвьше 900 С, так как состав относится к низкотемпературным. Смесь размягчается при температурах выше , а связующее выгорает. Наиболее близкой по техническому существу и достигаемому результату является смесь, включающая этилсили кат, органический растворитель, воду и упрочняющую добавку. Введение в качестве упрочняющей добавки водного раствора поваренной соли в составе гидролизованного этилсиликата обеспечивает повышение прочности керамики во время ее прокалки при 900° С З. Однако наличие в известном составе керамики натрия при в структуре связующего гидролизован- ного этилсиликата формирует дисили- кат натрия(Na,,0 2SiO), температура размягчения которого 874 С. Присутствие дисиликата натрия в связующем керамики, т.е. по всей ее структуре и сечению керамического изделия (формы или стержня) при температурах запивки последних металлом, нарушает геометрию формы и стержня из-за низкой их прочности при высоких температурах вьш1е 900 С). Искажение геометрии керамических форм и стержней повьш1енной (l-П) группы сложности обеспечивает значительный их брак (10-12%).. Наличие в структуре керамики силиката натрия, являющегося актив1Шм соединением по отношению к жидкому металлу, приводит к образованию по поверхности отливок пригара /в основном химического) и ухудшает чистоту поверхности отливок 60 мкм. Цель изобретения - повышениепрочности форм при температуре их прокаливания. Указанная цель достигается те/, что связующее для керамической суспензии, используемой при изготовлении литейных форм, включающее этилсиликат, органический растворитель, воду, упрочняющую добавку, в качестве упрочняющей добавки содержит водный раствор бишофита шютностью 1,3 - 1,5 г/см при следующем соотношении ингридиентов, мас.%: Органический растворитель 50,0-58,0 Водный раствор бишофита плотностью л 1,3 - 1,5 г/см 1,5- 5,0 Вода3,0- 7,0 Этилсиликат Остальное При этом раствор бишофита имеет следующий состав,мае,%; Хлорид магния 29,78-45,59 Хлорид кальция 1,11- 1,12 Хлорид натрия 0,76- 0,78 0,39- 1,04 Хлорид калия 0,002- 0,008 Хлорид лития 0,44- 0,81 0,016- 0,043 .Остальное Связующее приготавливают следующим образом. В гидролизатор заливают предвари тельно смешанный органический растворитель (например, ацетон) с водой Включают гидролизатор и порциями до бавляют этилснликат-40. Перемешивание проводят в течение I ч при вращении винта со скоростью 2500 об/ми Далее добавляют водный раствор бишо фита и продолжают гидролиз до 1,5 ч Связующее используют сразу для изготовления как керамических смесей, так и для литейного противопри гарного покрытия. В табл.1 приведены предлагаемые (2 - 4) и известный -(l) составы связующих . Керамическую суспензию со связующим приготаливают следующим образом. В мешалку заливают расчетное количество связукяцего (25 мас.%) и включают ее. Порциями вводят составляющие смеси: пьшевидный кварц ПК1 (45 мас.%) и кварцевый песок (30 мас.%. Перемешивание проводят при вращении винта П 2000 об/tsiK в течение 10-15 мин. При получении однородной консистенции вводят гелеобразователь, например полиметилсилазан, в количестве 0,5 мас,% и заливают смесь в форму до ее затвердевания. . Б табл.2 приведены физико-механические и технологические характеристики керамической смеси. Водный раст Количественное Ингредиенты 224 вбр бишофита имеет плотность 1,3 1,5 г/см, основными соединениями в составе бишофита являются М§С1л и CaClrt. Участие данных веществ в гидролизе этилсиликата и последующем формировании структуры связующего в керамике при высоких температурах (выше 900®С) через их разложение и последзпощий синтез с кремнеземом образует в структуре сложные соединения типа MgO.SiO или CaOMgO X2Si02.Образование в структуре связующего термостойких соединений типа MgOCaOiSiO или MgOSiO обеспечивает высокую термохимическую устойчивость связующего в керамике к расплавленному металлу в контактном слое металл - форма и повышает качество поверхности отливок с | 2 4060 Мкм до 1 10-30 мкм (табл.2. Кроме того, кислый характер химических соединений водного раствора бишофита обеспечивает активный процесс гидролиза этилсиликата и исключает общепринятый для этого катализатор - кислоты (соляная, серная и т.д.) . Это упрощает процесс получения и приготовления связующего и улучшает санитарно-гигиенические условия труда. Таким образом, применение предлагаемого позволяет увеличить прочность керамических форм и стержней ПРИ вы- оких температурах (выше )в 1,2 - 1,7 раз, сократить брак кераических форм и стержней с 10-12 . о 1-3%, повысит, чистоту поверхноси отливок и сократить время техноогического процесса. Таблица содержание, мас.%, в составе

| название | год | авторы | номер документа |

|---|---|---|---|

| Связующее для керамической суспензии | 1976 |

|

SU637192A1 |

| Суспензия для изготовления оболочковых форм в литье по выплавляемым моделям | 2018 |

|

RU2688038C1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧКОВЫХ ФОРМ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2358827C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ ФОРМ | 2013 |

|

RU2531335C1 |

| Смесь для изготовления литейных керамических форм и стержней по постоянным моделям | 1984 |

|

SU1281334A1 |

| Смесь для изготовления литейных керамических форм и стержней | 1984 |

|

SU1163959A1 |

| Раствор для обработки керамических форм | 1980 |

|

SU944729A1 |

| Смесь для изготовления литейных форм и стержней | 1980 |

|

SU944726A1 |

| Связующее для изготовления литейных керамических форм по выплавляемым моделям и способ его приготовления | 1983 |

|

SU1107948A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ И СТЕРЖНЕЙ ПО ПОСТОЯННЫМ МОДЕЛЯМ | 1999 |

|

RU2157292C1 |

1.СВЯЗУЩЕЕ ДНЯ КЕРАМИЧЕСКОЙ СУСПЕНЗИИ, используемой при изготовлении литейных форм, включающее этилсиликат, органический растворитель, воду, упрочняющую добавку, отличающееся тем, что, с целью повьшения прочности форм при температурах их прокаливания, связующее в качестве упрочняющей добавки содержит водный раствор би- шофита плотностью 1,3 - 1,5 г/см при следующем соотношении ингредиентов, мас.%: Органический раст50,0-58,0 воритель Водный раствор бишофита плотнос,3 1,5- 5,0 тью 1,3 - 1,5 г/см 3,0- 7,0 Вода Остальное Этилсиликат 2. Связующее по п.1, о т л и чающееся тем, что водный раствор бпшофита имеет следующий состав, мас.%: Хлорид магния Хлорид кальция Хлорид натрия Хлорид калия Хлорид лития Бром Бор Вода

Органический растворитель

7-8%-ный Водный раствор поваренной соли

54

50

Соляная кислота Вода ,

Водный раствор бшпофита плотное- тью 1,3- 1,5 г/см Физико-механические и Показатели свойств технологические свойПрочность керамики наРазмягченизгиб, МПа, при темпера-ное

туре,ссостояние 5,4-5,7 1300

Продолжение табл.1

Таблица.

6,2-6,7 7,5-8,3 при использовании составов

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Связующее для керамической суспензии | 1976 |

|

SU637192A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-01-23—Публикация

1982-11-23—Подача