(5 РАСТВОР ДЛЯ ОБРАБОТКИ КЕРАМИЧЕСКИХ ФОРМ

| название | год | авторы | номер документа |

|---|---|---|---|

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧКОВЫХ ФОРМ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2358827C1 |

| Суспензия для изготовления оболочковых форм в литье по выплавляемым моделям | 2018 |

|

RU2688038C1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ НА ОСНОВЕ ЭТИЛСИЛИКАТНОГО СВЯЗУЮЩЕГО | 1996 |

|

RU2098217C1 |

| Связующее для керамической суспензии | 1982 |

|

SU1135522A1 |

| Суспензия для изготовления легкоочищаемых литейных керамических форм | 2017 |

|

RU2673873C1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 1999 |

|

RU2146983C1 |

| Способ изготовления легкоочищаемых литейных керамических форм, получаемых по выплавляемым моделям | 2017 |

|

RU2673872C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ И СТЕРЖНЕЙ ПО ПОСТОЯННЫМ МОДЕЛЯМ | 1999 |

|

RU2157292C1 |

| СУСПЕНЗИЯ ОГНЕУПОРНАЯ ДЛЯ ОБОЛОЧКОВЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2012 |

|

RU2503520C1 |

| Суспензия для изготовления оболочковых форм по выплавляемым моделям | 1982 |

|

SU1055585A1 |

1

Изобретение относится к литейному производству,, в частности к cotraвам растворов для обработки керамических форм в литье по выплавляемым моделям.

Известен раствор для обработки керамических форм с высоким содержанием хлористого кальция и добавкой хлорида натрия СО.

Раствор агрессивный, вызывает сильную коррозию оборудования.

Известен раствор, увеличивающий прочность форм при прокаливании, представляющий собой 5- 0%-ный раствор коллоидных кислотных соединений элементов IV группы )11 периода таблицы Менделеева, например водный раствор 20 гидрозоля .и 12% лиозоля .

.

Данный раствор не может быть использован для обработки форм в процессе вытопки модельного состава.

Известен также раствор для обработки керамических форм, содержащий этилсиликат з J.

Существенным недостатком известного раствора является низкая прочность форм на жидкостекольном связующем после обработки.. Это объясняется тем, что этилcиликat при взаимодействии с жидким стеклом не образует новые химические соединения, переход жидкого стекла в твердообразное состояние при этом связан с процессами дегидратации, обуславливающими структурообразование системы, а также системы имеют низкую прочность.

Наиболее близким по технической сущности и достигаемому результату к изобретению является раствор J для обработки керамических форм, включающий, вес.%:

Хлористый

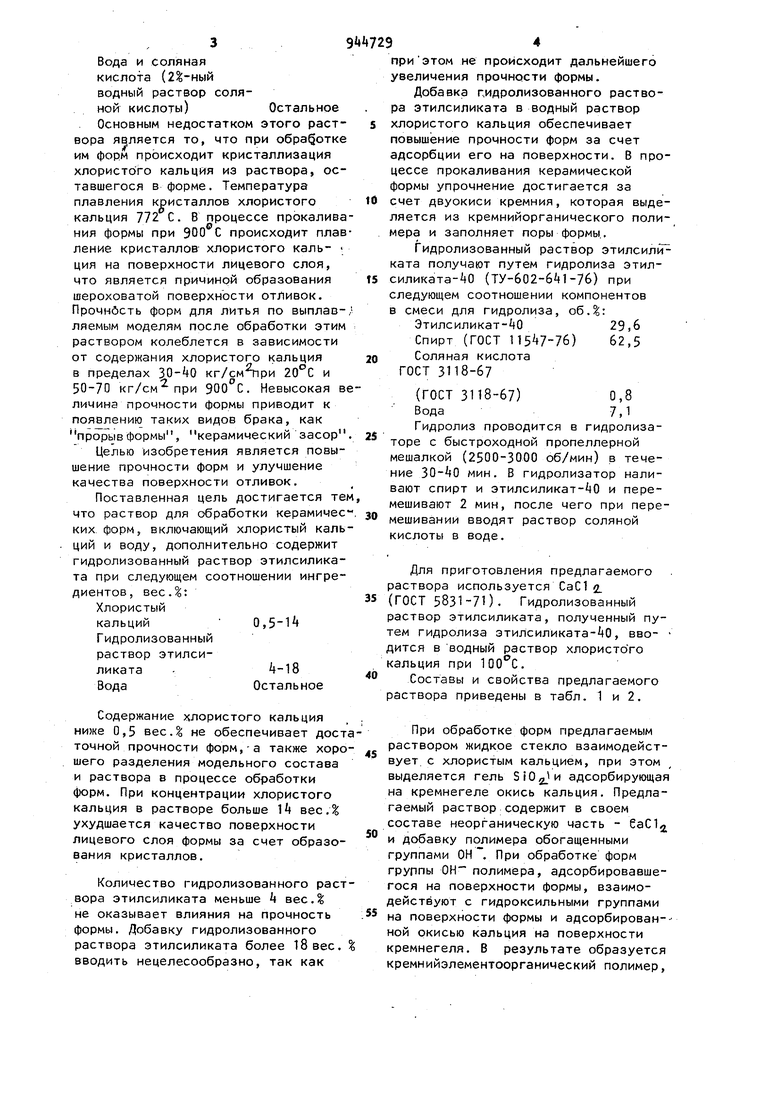

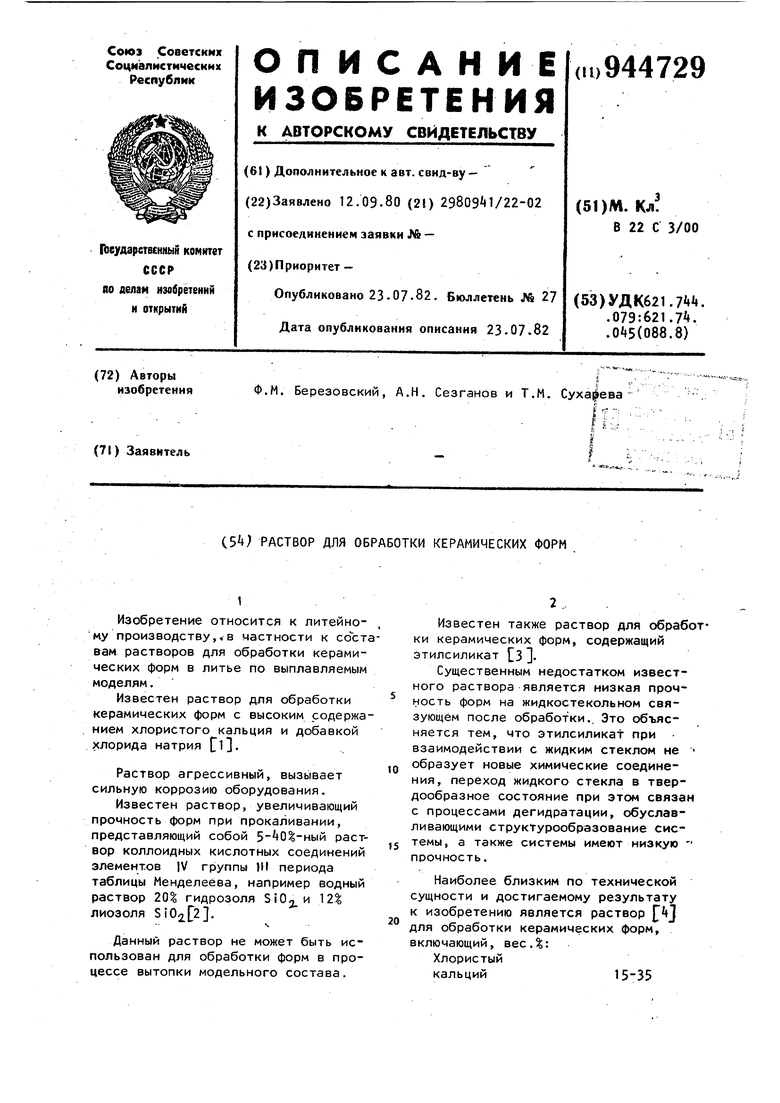

кальций15-35 Вода и соляная кислота ( водный раствор соляной кислоты) Остальное Основным недостатком этого раствора является то, что при обработке им форм происходит кристаллизация хлористого кальция из раствора, оставшегося в форме. Температура кристаллов хлористого плавления кальция 772 С. В процессе прокалива ния формы при 900 С происходит плав ление кристаллов хлористого кальция на поверхности лицевого слоя, что является причиной образования шероховатой поверхности отЛивок, Прочнбсть форм для литья по выплавляемым моделям после обработки этим раствором колеблется в зависимости от содержания хлористого кальция в пределах кг/смппри 20°С и 50-70 кг/см- при . Невысокая в личина прочности формы приводит к появлению таких видов брака, как прорывформы, керамический засор Целью изобретения является повышение прочности форм и улучшение качества поверхности отливок. Поставленная цель достигается те что раствор для обработки керамичес ких форм, включающий хлористый каль ций и воду, дополнительно содержит гидролизованный раствор этилсиликата при следующем соотношении ингредиентов, вес.%: Хлористый 0,5-1 кальций Гидролизованный раствор этилси4-18ликата Остальное Вода Содержание хлористого кальция ниже 0,5 вес. не обеспечивает дост точной прочности форм,-а также хоро шего разделения модельного состава и раствора в процессе обработки форм. При концентрации хлористого кальция в растворе больше 1 вес. ухудшается качество поверхности лицевого слоя формы за счет образования кристаллов. Количество гидролизованного раст вора этилсиликата меньше Ц вес.% не оказывает влияния на прочность формы. Добавку гидролизованного раствора этилсиликата более 18 вес. вводить нецелесообразно, так как приэтом не происходит дальнейшего увеличения прочности формы, Добавка пидролизованного раствора этилсиликата в водный раствор хлористого кальция обеспечивает повышение прочности форм за счет адсорбции его на поверхности. В процессе прокаливания керамической формы упрочнение достигается за счет двуокиси кремния, которая выделяется из кремнийорганического полимера и заполняет поры формы., Гидролизованный раствор этилсилй ката получают путем гидролиза этилсиликата- 0 (ТУ-б02-6 1-76) при следующем соотношении компонентов в смеси для гидролиза, об.|: Этилсиликат-40 29,6 Спирт (ГОСТ ) 62,5 Соляная кислота ГОСТ 3118-67 (ГОСТ 3118-67) 0,8 Вода7,1 Гидролиз проводится в гидролизаторе с быстроходной пропеллерной мешалкой (2500-3000 об/мин) в течение мин. В гидролизатор наливают спирт и этилсиликат- 0 и перемешивают 2 мин, после чего при перемешивании вводят раствор соляной кислоты в воде. Для приготовления предлагаемого раствора используется СаС1 2. (гост ). Гидролизованный раствор этилсиликата, полученный путем гидролиза зтилсиликата-40, вво- дится в водный раствор хлористого кальция при . Составы и свойства предлагаемого раствора приведены в табл. 1 и 2. При обработке форм предлагаемым раствором жидкое стекло взаимодействует, с хлористым кальцием, при этом выделяется гель адсорбирующая на кремнегеле окись кальция. Предлагаемый раствор содержит в своем составе неорганическую часть - eaCI/j, и добавку полимера обогащенными группами ОН . При обработке форм группы ОН полимера, адсорбировавшегося на поверхности формы, взаимодействуют с гидроксильными группами на поверхности формы и адсорбирован-ной окисью кальция на поверхности кремнегеля. В результате образуется кремнийэлементоорганический полимер, обладающий высокой термостойкостью и прочно связанный с поверхностью формы. С образованием новых соединений связано повышение прочности форм При температуре прокалки повышение прочности форм .происходит как за счет Si02, которая выделяется из кремнийэлементоорганического полимера, так и за счет соединений СаО ic SiOa (мета- и дисиликатов, оксихло РИДОВ). Эти факторы в комплексе ;обуславливают высокие значения прочН

Хлористый кальций

Тидролизованный раствор этилсиликата

Вода

. водный раствор соляной кислоты

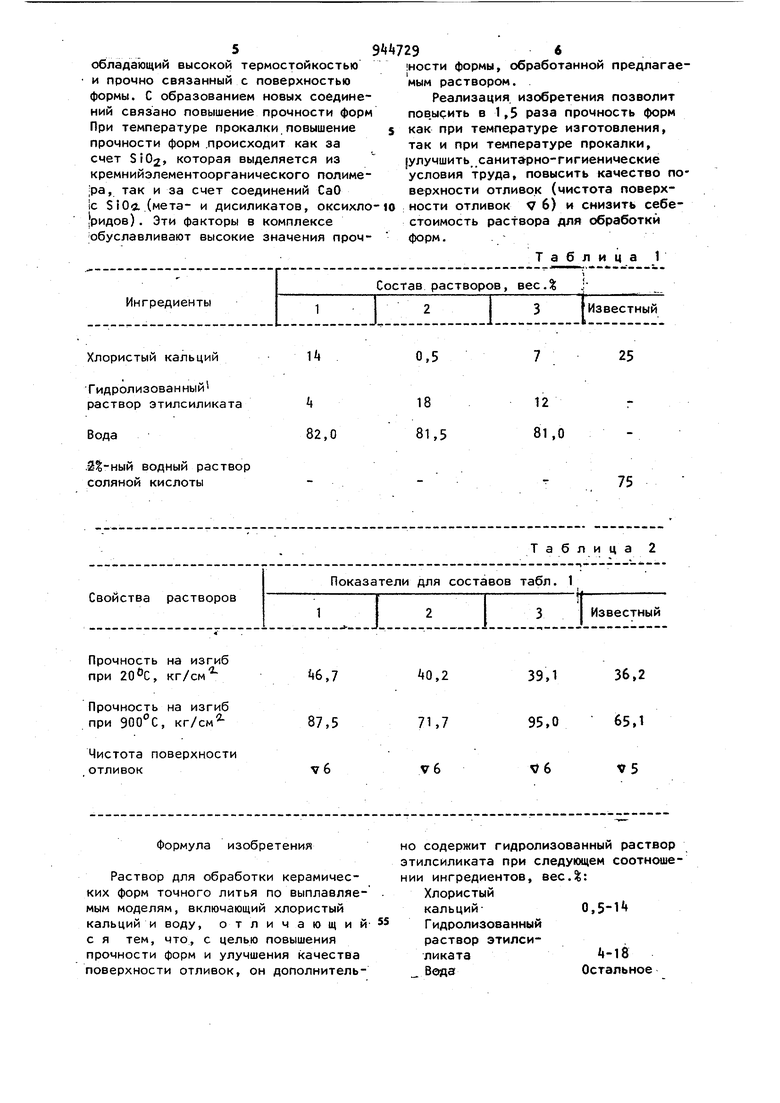

Прочность на изгиб при , кг/см

Прочность на изгиб при , кг/см

Чистота поверхности отливок Формула изобретения Раствор для обработки керамических форм точного литья по выплавляемым моделям, включающий хлористый кальций и воду, отличающий с я тем, что, с целью повышения прочности форм и улучшения качества поверхности отливок, он дополнитель25

0,5

18 81,5

12 81,0

75

36,2

0,2

39,1

95,0 65,1

71,7

«6

v6

V5 но эт ни 29 ности формы, обработанной предлагаемым раствором. Реализация изобретения позволит пов.ырить в 1,5 раза прочность форм как при температуре изготовления, так и при температуре прокалки, улучшить санитарно-гигиенические условия труда, повысить качество поверхности отливок (чистота поверхности отливок V 6) и снизить себестоимость раствора для обработки форм. Таблица 1 содержит гидролизованный раствор лсиликата при следующем соотношеингредиентов, вес.: Хлористый 0,5-1 кальцийГидролизованныйраствор этилсиЦ-}Вликата Остальное Водз

79« 7298

Источники информации,2. Авторское свидетельство СССР

принятые во внимание при экспертизе ч N177397, кл. В 22 С 1/08,опублик.1979.

Авторы

Даты

1982-07-23—Публикация

1980-09-12—Подача