1

Изобретение относится к литейно му производству, в частности к изготовлению литейных форм по выплавляe fcIM моделям, и может быть использовано в производстве точных отливок.

Известно связующее, представляющее собой гидролизованный раствор этштсиликата в органических полярных растворителях, применение которого обеспечивает высокие прочностные свойства получаемой керамики СП

Однако в то же время указанного связующего характеризуется токсичностью, дороговизной, сложностью приготовления (гидролиза) и, кроме того, длительной сушкой каждого огнеупорного слоя (до 4 ч) и пожаровзрывоопасноетью в цехах точного литья.

Поэтому в последнее время все большее распространение получают неорганические связующие материалы с водным растворителем, которые в отличие от органических не имеют перечисленных недостатков.

При изготовлении керамических литейных форм по выплавляемым моделям известно, в частности, связующее, представляющее собой продукт огеливания гидросиликата натрия (жидкого стекла) 12. За счет этого достигается уменьшение времени формообразования в 6-8 раз по сравнению с применением этилсиликата Г2.

Однако прочностные свойства изготовляемой керамики в 2-3 раза ниже, чем при использовании этилсиликата.

Известно также алюмосиликатное связующее, которое образуется в результате воздействия на жидкое стекло, оксихлоридов алюминия (раствора алюмохлорида) и31.

Формооболочки, изготовленные с применением указанного связующего, имеют достаточную прочность на згиб (до 5,5 МПа). Однако при этом удлиняется процесс формообразования в результате недостаточной корости сушки огнеупорных слоев (сушка каждого слоя до 2,5 ч). Ратворение алюмохлорида в органичесих полярньк растворителях L удороает производство и увеличивает поаровзрывоопасность на участке форообразования .

Наиболее близким к изобретению о технической сущности и достигае079482

мому результату является связующее C5l для изготовления литейны керамических форм по выплавляемым моделям, состоящее из жидкого стек5 ла с показателем плотности (1,4 ± + 0,02) 10 кг/м, воды и ортофосфорной кислоты, причем содержание указанных ингредиентов составляет, мас.%: 10 Жидкое стекло . 76,92

Ортофосфорная

кислота в сочетании

с водой23,08

Наиболее близким к изобретению 15 по технической сущности и достигаемому результату является также способ приготовления связугацего для изготогзлцвчя Jlитeйныx керамических форм по выплавляемым моделям, зак2fj лючающийся в разбавлении жидкого стекла водой с последующей нейтрализацией водным раствором ортофосфорной кислоты при перемешивании tSlПрименение такого связующего поз5 воляет получать довольно стабильные свойства керамики, увеличивать производительность на участке формообразования и существенно улучшать санитарно-гигиенические условия работы в цехе.

Однако 5 так как промышленное жидкое ствКло имеет узкий интервал различия по модулю (2,0-3,0), количество ортофорсфорной кислоты, которую можно ввести в связующее, ограничено порогом коагуляции суспензии. В связи с этим количество силикофосфатов, которые образуются при прокалке и армируют матрицу керамики, недостаточно,что не позволяет получить высокую прочность формооболочек в горячем и прокаленном состояниях.

Кроме того, наблюдаются колебания вязкости суспензий на основе описанного связунлцего, приготовленного указанным способом, при одинаковом количестве наполнителя.

Цель изобретения - улучшение качества форм за счет повьш1ения их прочности в процессе прокаливания и после прокаливания и стабилизация свойств связующего.

Для достижения поставленной цели связующее для изготовления 5 литейных керамических форм па выплавляемым моделям, включающее жидкое стекло с показателем плотнос.ти (1,4 + 0,02) , воду и ортофосфорную кислоту, допоянитепьно содержит щелочь при следующем соотношении ингредиентов, мас.%: Жидкое стекло с показателем плотности (1,4 + 0,Q2) X 10 кг/м 52-60 Щелочь11-21 Ортофосфорная кислота18-20Вода 8,0-10,, 7 В качестве щелочи связующее по изобретению содержит гидроокись калия. В качестве щелочи связующее содержит гидроокись натрия. Для достижения поставленной цели служит также способ приготовления связующего для изготовления литейных керамических форм по выплавляемым моделям, включающий разбавление жидкого стекла водой с последующей нейтрализацией его водным раствором ортофосфорной кислоты при перемешивании, согласно которому в разбав ленное жидкое стекло вводят предварительно приготовленный водный раствор щелочи, а нейтрализацию вод ным раствором ортофосфорной кислоты проводят путем перемешивания с ней со скоростью 35-40 рад/с в течение 240-300 с с последующим водяным охлаждением при перемешивании до температуры связуняцего 293-298 К. в процессе оцисанной подготовки связующего по изобретению в его составе образуется большое количест во фосфатов натрия или калия, часть которых уже при комнатной темпера84туре образуют прочные связи с примесями жидкого стекла. На этапе закрепления связующего вьщеляется гель кремниевой кислоты в виде капиллярно-пористого тела. При прокалке происходит дегидратация геля с вьщелением аморфного кремнезема, который при температурах прокалки (1073-1273 К) вступает во взаимодействие с фосфатами натрия или каЛИЯ, запертыми в порах формы. В результате образуются водородные связи между фосфатами и поверхностью кремнезема. Это приводит к получению весьма прочного силикофосфатного связующего. Предварительным ощелачиванием жидкого стекла создается возможность увеличения количества ортофос- форной кислоты, вводимой в жидкое стекло. Это способствует увеличению содержания фосфатов в оболочке и появлению более развитой армирующей сетки силикофосфатов. Введение щелочи в жидкое стекло приводит к разрушению кремнекислородных связей. Это стабилизирует вязкость суспензий, изготовленных на его основе, так как последующая частичная полимеризация при действии ортофосфорной кислоты протекает практически при одинаковых условиях. Связующее изготавливают следующим образом. В исходное жидкое стекло плотностью (1,38-1,42)1 10 кг/м вводят водный раствор щелочи. В зависимости от силикатного модуля стекла выбираются концентрация и плотность раствора щелочи (табл. 1) Таблица 1

i

Независимо от модуля жидкого стекла содержание воды в щелочном растворе должно быть 0,15 кг на 1 кг жидкого стекла. После этого при интенсивном перемешивании со скоростью 35-40 рад/с связующее частично нейтрализуют ортофосфорной кислотой плотностью (1,45-1,48)V 10 кг/м в течение 240-300 с. Интенсивное перемешивание необходимо производить для предотвращения выпадания комков геля кремнекислоты. Время нейтрализации обуславливается кинетикой выпадания геля. Количество ортофосфорной кислоты, ВВОДИМОЙ

в раствор, всегда должно быть равно 0,35 кг на 1 кг жидкого стекла. Так как при нейтрализации температура связующего повы1пается до 323-. 333 К, его необходимо охладить во избежание образования трещин во время сушки покрытия и нарушения гео7948

метрической точности отливок. Для этого осуществляют водяное о. 1Ждение, продолжая перемешивание до тех пор, пока температура связую5 щего не достигнет 293-298 К.

Плотность силикофосфатного связующего, готового к употреблению, должна быть (1,3 t 0,05) к 10 кг/м Возможна корректировка плотности водопроводной водой.

Повьш1ение содержания щелочи и ортофосфорной кислоты выше указанных пределов не приводит к дальнейшему росту прочности керамики, а при содержании ниже указанных пределов они оказывают меньшее влияние на прочность.

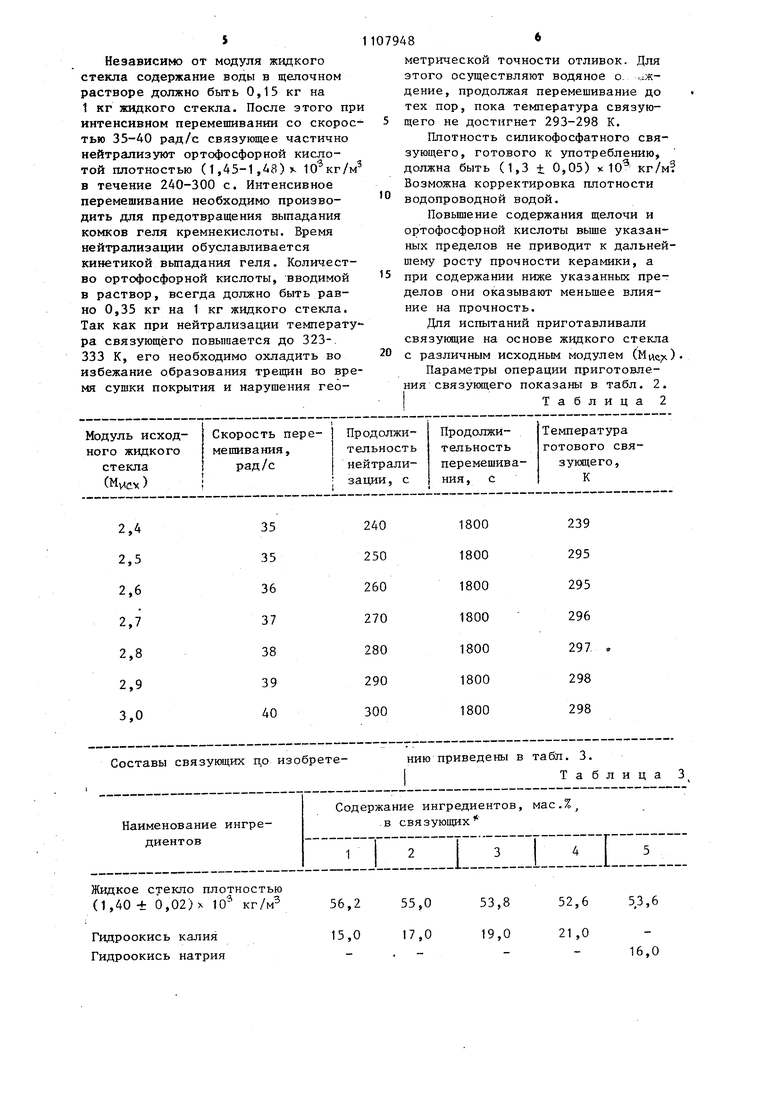

Для испытаний приготавливали связукщие на основе жидкого стекла с различным исходным модулем (Мис.;)

Параметры операции приготовления связующего показаны в табл. 2. Таблица2

| название | год | авторы | номер документа |

|---|---|---|---|

| Раствор для приготовления жидкостекольного связующего | 1982 |

|

SU1068206A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧКОВЫХ ФОРМ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2006 |

|

RU2302311C1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 1999 |

|

RU2146983C1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ НА ОСНОВЕ ЭТИЛСИЛИКАТНОГО СВЯЗУЮЩЕГО | 1996 |

|

RU2098217C1 |

| Суспензия для изготовления оболочковых форм в литье по выплавляемым моделям | 2018 |

|

RU2688038C1 |

| Раствор для упрочнения оболочковых керамических литейных форм | 1976 |

|

SU599910A1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧКОВЫХ ФОРМ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2358827C1 |

| Способ приготовления жидкостекольной суспензии для изготовления литейных керамических форм по выплавляемым моделям | 1983 |

|

SU1158281A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СУСПЕНЗИИ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ И СТЕРЖНЕЙ | 1999 |

|

RU2162763C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ОБОЛОЧКОВЫХ ФОРМ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ (ВАРИАНТЫ) | 2008 |

|

RU2368452C1 |

1. Связующее для изготовления литейных керамических форм по вьшлавляемым моделям, включающее жидкое стекло с показателем плотности

Составы связукнцих до изобретеГидроокись натрия

нию приведены в табл. 3.

IТаблицаЗ

16,0

Ортофосфорная кислота плотностью

(1,46 t 0,01)х 10

„г Силикатный модуль жидких стекол в связукщих 2,4; 2,6; 2,8; 3,0; 3,0.

Для сравнения изготавливали маршалитовые формы на основе предлагаемого связующего и связукицего-прототипа.

Маршалитовые формы по выплавляемым моделям изготавливали по следующей технологии. На основе связующих по изобретению приготавливали огнеупорную суспензию с пылевидным кварцем КП-2 вязкостью 35с по ВЗ-4. На модулях из модельного состава Р-3 формировали четыре слоя огнеупорного покрытия на основе указанПрочность на изгиб керамики, МПа:

в горячем состоянии

Вязкость суспензии на основе предлагаемого связующего практически не изменилась при использовании жидкого стекла различных партий, и при соотношении связующего и маршалита соответственно 50:50 (мае.ч.) была в пределах 34-35с по ВЗ-4 при

Продолжение табл. 3 j

19,6

18,8

18,4

ной суспензии с обсыпкой песком КО315, оплакированным техническим нашатырем в количестве 0,03 кг на 1 кг песка. Сушка каждого слоя 2400 с.

Вытопку моделей производили в модельной массе. Прочность образцов на изгиб в сыром состоянии составила 3,5 МПа.

Результаты прочностных испытаний формооболочек со связующими 1-5 приведены в табл. 4.

Таблица 4

293 К. Вязкость суспензии на основе связующего по прототипу при том же соотношении с маршалитом колебалась от 25 до 40 с.

Следовательно, связующее по изобретению обеспечивает стабилизацию свойств получаемых суспензий. При 1-5 соответственно равен: испытаниях на прочность керамику изготавливали из суспензии с вязко тью 35с для всех вариантов. При испытании керамики, получен ной с использованием связующего по прототипу, были зафиксированы следующие усредненные показатели прочности на изгиб: В горячем состоянии .5,0 МПа В прокаленном состоянии5,5 МПа В сравнении со связующим-прототипом применение связующего по изо ретению позволяет увеличить прочность керамики на 62-65% при стаби ных свойствах связующего и формооболочек. 810 В качестве базового объекта рассматривали связующие этилсиликат и жидкое стекло, которые применяют для изготовления керамических форм на Челябинском инструментальном заводе. Замена базового связующего на связукщее по изобретению (для чистоты поверхности отливок один слой на основе этилсиликата остается), позволяет снизить общий брак отливок на 37-40%, ликвидировать почти полностью уход керамики на стадии прокалки, в 2 раза увеличить производительность формообразования, в 3 раза уменьшить расход этилсиликата . Предполагаемая экономическая эффективность от применения связующего 50-60 тыс. руб. в год дпя одного литейного цеха с годовой программой 500 т точнолитых заготовок.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Литье по вьшлавляемым моделям | |||

| Под ред | |||

| Шкленника Я.И | |||

| и Озерова В.А | |||

| Л., Машгиз, 1961, с | |||

| 227264 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Технология точного литья | |||

| М | |||

| , Шшгиз, 1955, с | |||

| Аппарат для электрической телескопии | 1924 |

|

SU2050A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Неорганические связующие материалы керамических литейных форм | |||

| М., НИИИМ, 1974, с | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-08-15—Публикация

1983-03-11—Подача