Изобретение относится к литейному производству, в частности к составам смесей для изготовления керамических форм и стержней по постоянным моделям

Цель изобретения - повьшение прочности форм и стержней после прокаливания и сокращение времени очистки отливок от керамики.

Полифосфат натрия общей формулы (NaPO з) Н,,0 с мольным отношением 0 1 (соль Грэма) при температуре выше расплавляется, заполняет микротрещины в керамике и цеме -гтирует зерна наполнителя. Разу- п1К)-чняющее действие полифосфата натрия при очистке отливок в щелочных растворах объясняется тем, что он растворяется в-щелочи и ослабляет связи между зернами наполнителя,способствуя более быстрому растворению керамической смеси.

Полифосфат натрия должен иметь размер частиц мм, так как лишь при такой зернистости он полностью растворяется в гидролизованном растворе этилсиликата (ГРЭ), чем обеспечивается возможность его диффузии при сушке керамических форм и стержней с их рабочих поверхностей, В результате этого на рабочих поверхностях снижается содержание таких вредных элементов,как натрий и фосфор.

Предлагаемую смесь готовят следующим образом.

Этилсиликат-32 или этилсиликат-4О смешивают с водой, подкисленной 0,3%-ной соляной кислотой (от массы гидролизованного раствора этилсиликата) , до получения связующего с условным содержанием диоксида кремния соответственно 24,60-25,60 или 32,00 32,70%, которое разбавляют водой до получения гидролизованных растворов этилсиликата, содержащих условно 2-6% диоксида кремния. ГРЭ смешивают с огнеупорным наполнителем в соотношении 1 :3,5.

Соотношение пылевидного кварца марки КП-3 и формовочного песка марки 1К02А в огнеупорном наполнителе,

5

0

5

0

5

0

5

0входящем в составы смеси, составляет 60:40, при этом соотношении обеспечивается достаточная плотность керамики и низкая шероховатость керамических форм и стерлшей.

В смеситель со скоростью вращения вала 47 сначала заливают ГРЭ, а затем загружают огнеупорный наполнитель и перемешивают составляющие 4-6 мин. После этого загружают фер- рохромовый шлак и перемешивают 30- 60 с. Последним вводят в смеситель полифосфат натрия и перемешивают его 20-30 с.

Готовую смесь выливают в оснастку, в которой получают керамические стержни для вставки в пресс-форму при литье под давлением станин электродвигателей. Одновременно изготавливают керамические образцы размером 10) 15 60 и мм для испытания соответственно прочности образцов .при изгибе и для определения содержания фосфора в поверхностном слое отливки. После извлечения из оснастки керамический стержень и керамические образцы сушат на воздухе 24 ч при комнатной температуре.

Затем керамические стержни и образцы прокаливают при 900°С в течение 2 ч.

В песчано-жидкостных формах с помощью керамических стержней, изготовленных из предлагаемой смеси, получают отливки из стали, которые сначала выбивают из форм, а затем с оставшейся на их поверхности керамикой помещают в ванну с 35%-ным раствором едкого натра, нагретого до 110-120 С, и выдерживают их в растворе до полной очистки поверхности отливок. Пэе- мя полной очистки отливок от кера.т.-1-- ческой смеси фиксируют секундомеров. После очистки отливки с ее поверхности на глубину 0,2 мм отбирают стружку и производят ее химический анализ на содержание фосфора.

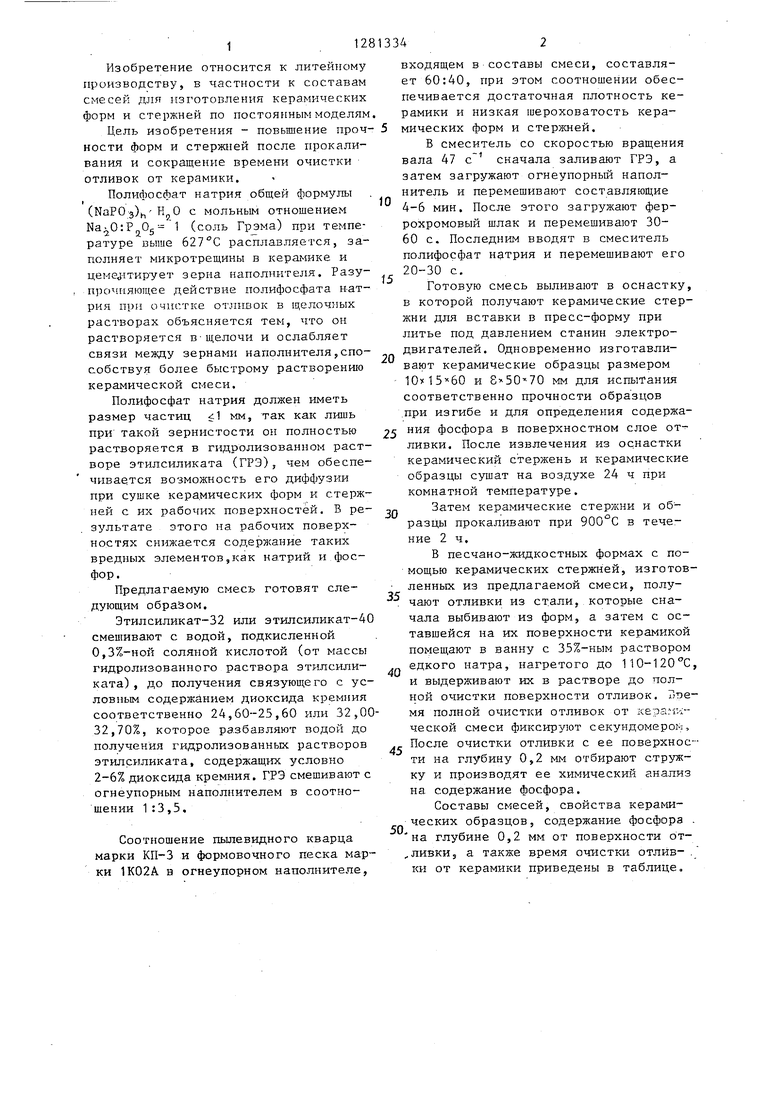

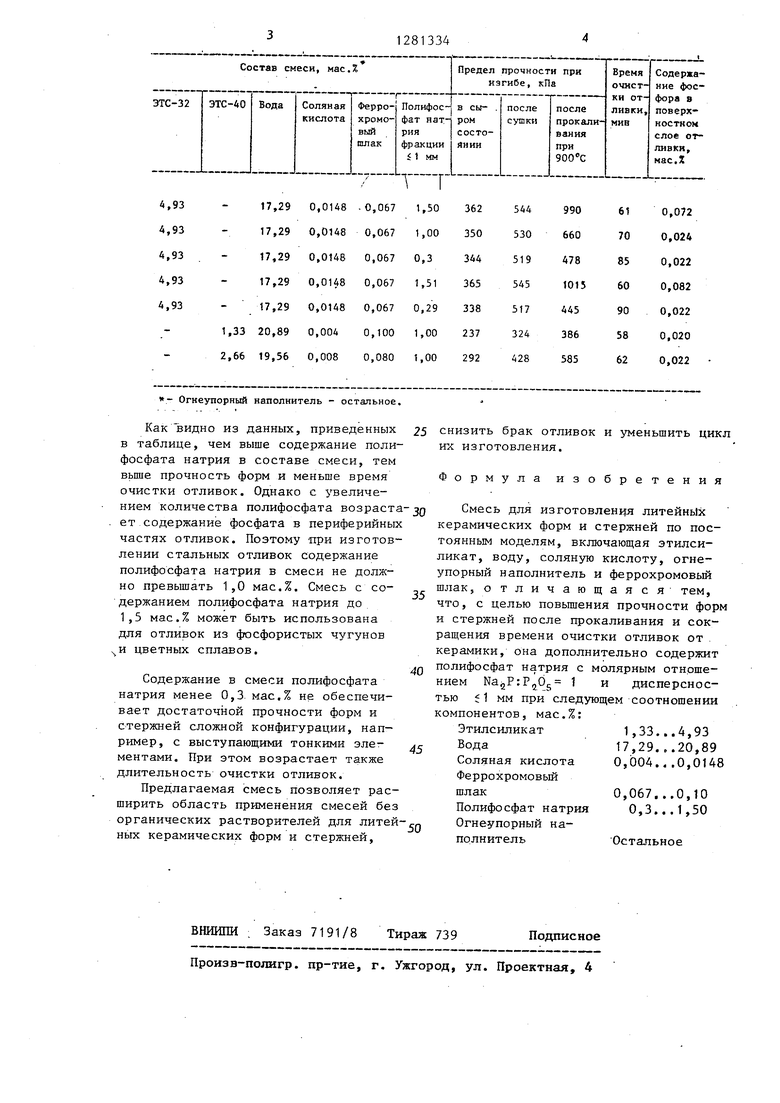

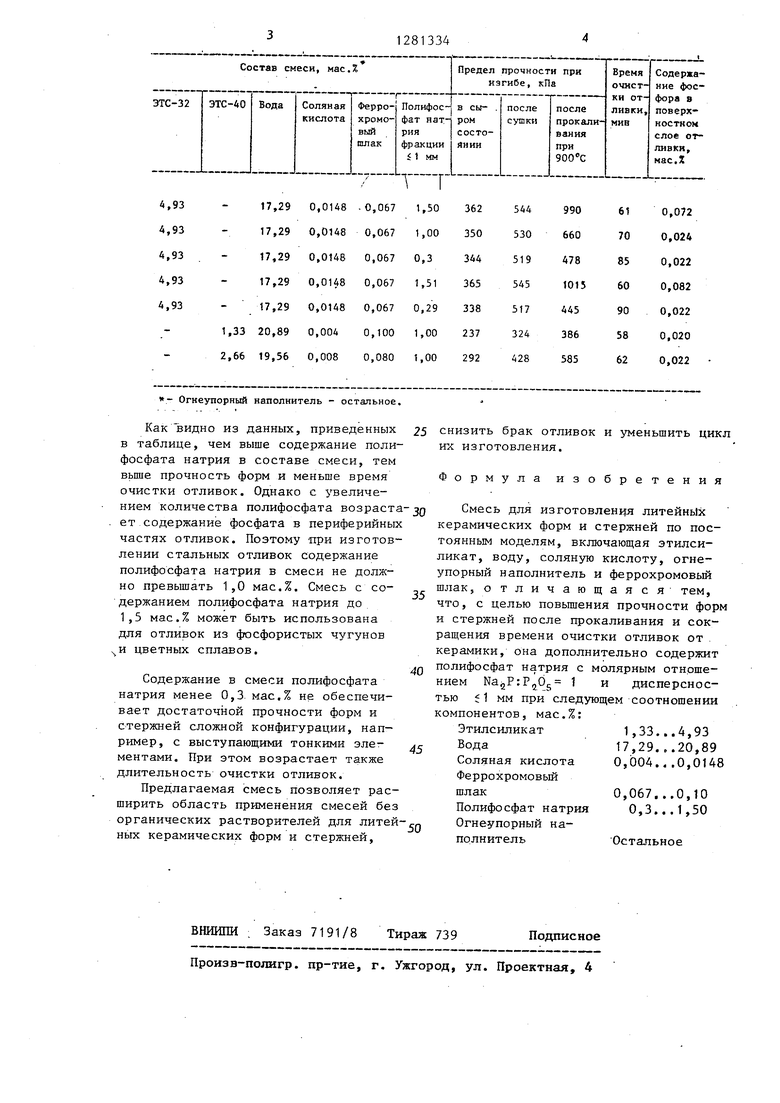

Составы смесей, свойства керамических образцов, содержание фосфора . на глубине 0,2 мм от поверхности от- ливки, а также время очистки отлив- . ки от керамики приведены в таблице.

- Огнеупорный наполнитель - остальное.

Как видно из данных, приведенных 25 в таблице, чем выше содержание полифосфата натрия в составе смеси, тем вьше прочность форм и меньше время очистки отливок. Однако с увеличением количества полифосфата возрастает содержание фосфата в периферийньпс частях отливок. Поэтому при изготовлении стальных отливок содержание полифосфата натрия в смеси не должно превьшать 1,0 мас.%. Смесь с содержанием полифосфата натрия до 1,5 мас.% может быть использована для отливок из фосфористых чугунов

и цветных сплавов.

35

Содержание в смеси полифосфата натрия менее 0,3. мас.% не обеспечивает достаточной прочности форм и стержней сложной конфигурации, например, с выступающими тонкими элементами. При этом возрастает также длительность очистки отливок.

Предлагаемая смесь позволяет расширить область применения смесей без органических растворителей для литейных керамических форм и стержней.

снизить брак отливок и уменьшить цикл их изготовления.

Формула изобретения

Смесь для изготовления литейнЫх керамических форм и стержней по постоянным моделям, включающая этилси- ликат, воду, соляную кислоту, огнеупорный наполнитель и феррохромовьш шлак, отличающаяся тем, что, с целью повьшения прочности форм и стержней после прокаливания и сокращения времени очистки отливок от . керамики, она дополнительно содержит полифосфат натрия с молярным отношением Nai2P:P5 dj; 1 и дисперсностью si мм при следующем соотношении компонентов, мас.%:

5

0

Этилсиликат Вода

Соляная кислота Феррохромовый шлак

Полифосфат натрия Огнеупорный наполнитель

1,33...4,93 17,29...20,89 0,004...0,0148

О,067...О,10 0,3...1,50

Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ И СТЕРЖНЕЙ ПО ПОСТОЯННЫМ МОДЕЛЯМ | 1999 |

|

RU2157292C1 |

| Смесь для изготовления литейных форм и стержней | 1980 |

|

SU944726A1 |

| Смесь для изготовления литейных керамических форм и стержней | 1984 |

|

SU1163959A1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ ФОРМ И СТЕРЖНЕЙ | 1999 |

|

RU2152841C1 |

| Керамическая смесь для изготовления литейных форм и стержней по постоянным моделям | 1983 |

|

SU1156801A1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧКОВЫХ ФОРМ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2358827C1 |

| Связующее для керамической суспензии | 1982 |

|

SU1135522A1 |

| Суспензия для изготовления промежуточных слоев литейных керамических форм,получаемых по выплавляемым моделям | 1979 |

|

SU863695A1 |

| Суспензия для керамических форм и стержней по постоянным моделям и способ их изготовления | 1985 |

|

SU1256845A1 |

| Суспензия для изготовления оболочковых форм в литье по выплавляемым моделям | 2018 |

|

RU2688038C1 |

Изобретение относится к составам смесей для изготовления керамических форм по постоянным моделям. Цель изобретения - повышение прочности форм после их прокаливания и сокращение времени очистки отливок от керамики. Это достигается тем, что в смесь дополнительно введен полифосфат натрия состава (NaPOg;,- с мольным отношением Na 0:Р 0 1 и дисперсностью i1 мм при следукщем соотношении компонентов, мас,%: этил- силикат 1,33...4,93; вода 17,29... 20,89; соляная кислота 0,004... 0,0148; феррохромовый шлак 0,067... 0,10; полифосфат натрия 0,3...1,5; огнеупорный наполнитель - остальное. Следовательно, высокая прочность на изгиб керамики после прокалки позволяет получить формы и стержни сложной конфигурации. 1 1 табл. i сл с ьо 00 со со 4i

| Суспензия для изготовления керами-чЕСКиХ фОРМ и СТЕРжНЕй,пОлучАЕМыХпО пОСТОяННОй OCHACTKE | 1979 |

|

SU852434A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Химический энциклопедический словарь | |||

| М.: Советская энциклопедия, 1983, с | |||

| Способ получения продуктов уплотнения фенолов с альдегидами | 1920 |

|

SU361A1 |

| Максимков В.Н | |||

| и др | |||

| Технология изготовления точно литых заготовок деталей кокилей и пресс-форм | |||

| Технология электротехнического, производства | |||

| Вып | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1987-01-07—Публикация

1984-11-19—Подача