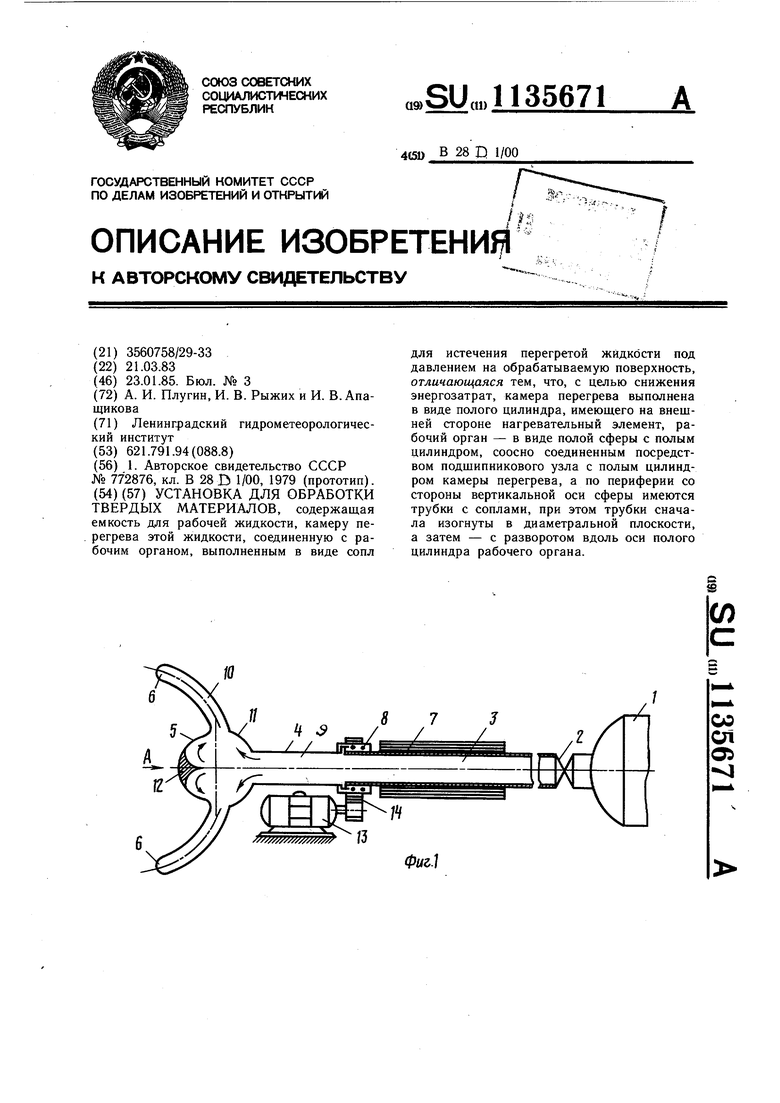

Изобретение относится к обработке неметаллических материалов, в частности к устройствам для обработки декоративного облицовочного камня путем воздействия на материал энергией струй под давлением. Наиболее близким техническим решением к изобретению является установка для обработки твердых материалов, содержащая емкость для рабочей жидкости, камеру перегрева этой жидкости, соединенную с рабочим органом, выполненным в виде сопел для истечения перегретой жидкости под давлением на обрабатываемую поверхность минерального материала 1.

Однако давление на рабочую жидкость поддерживают высоким на всех стадиях формования рабочих струй, направляемых на обрабатываемую поверхность, что приводит к необходимости создания корпуса значительного по прочности, а также ведет к необходимости значительных энергозатрат для поддержания высокого давления во всем объеме рабочей жидкости на протяжении всего процесса обработки минерального материала.

Цель изобретения - снижение энергозатрат.

Поставленная цель достигается тем, что в установке для обработки твердых материалов, содержащей емкость для рабочей жидкости, камеру перегрева этой жидкости, соединенную с рабочим органом, выполненным в виде сопл для истечения перегретой жидкости под давлением на обрабатываемую поверхность, камера нагрева выполнена в виде полого цилиндра, имеющего на внещней стороне нагревательный элемент, рабочий орган - в виде полЬй сферы с полым цилиндром, соосно соединенным посредством подщипникового узла с полым цилиндром камеры перегрева, а по периферии со стороны вертикальной оси сферы имеются трубки с соплами, при этом трубки сначала изогнуты в диаметральной плоскости, а затем - с разворотом вдоль оси полого цилиндра рабочего органа.

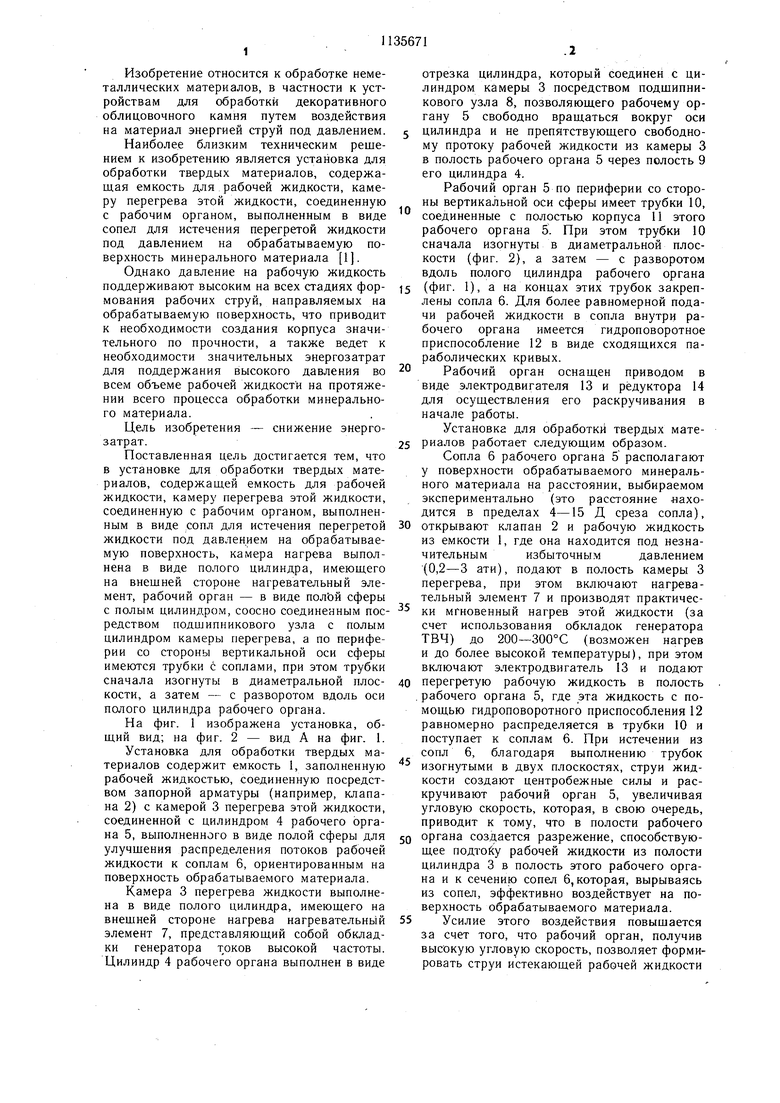

На фиг. 1 изображена установка, общий вид; на фиг. 2 - вид А на фиг. 1. Установка для обработки твердых материалов содержит емкость 1, заполненную рабочей жидкостью, соединенную посредством запорной арматуры (например, клапана 2) с камерой 3 перегрева этой жидкости, соединенной с цилиндром 4 рабочего органа 5, выполненного в виде полой сферы для улучшения распределения потоков рабочей жидкости к соплам 6, ориентированным на поверхность обрабатываемого материала.

Камера 3 перегрева жидкости выполнена в виде полого цилиндра, имеющего на внешней стороне нагрева нагревательньш элемент 7, представляющий собой обкладки генератора высокой частоты. Цилиндр 4 рабочего органа выполнен в виде

отрезка цилиндра, который соединен с цилиндром камеры 3 посредством подшипникового узла 8, позволяющего рабочему органу 5 свободно вращаться вокруг оси

цилиндра и не препятствующего свободному протоку рабочей жидкости из камеры 3 в полость рабочего органа 5 через полость 9 его цилиндра 4.

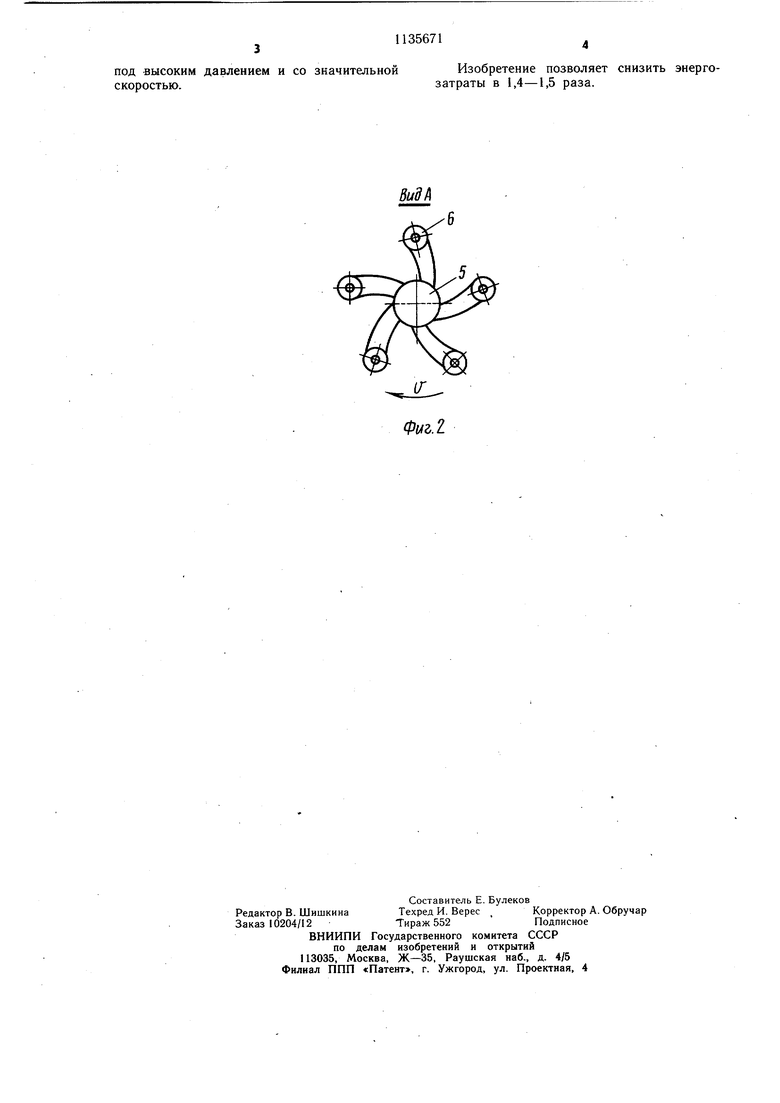

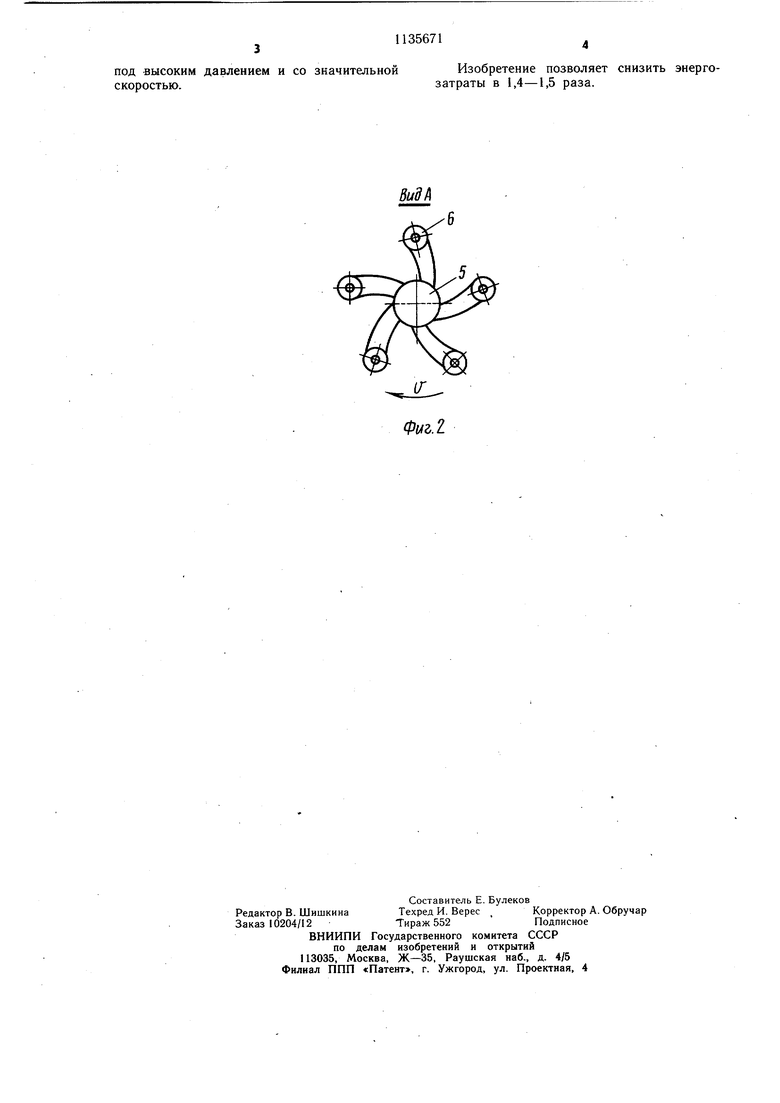

Рабочий орган 5 по периферии со стороны вертикальной оси сферы имеет трубки 10, соединенные с полостью корпуса 11 этого рабочего органа 5. При этом трубки 10 сначала изогнуты в диаметральной плоскости (фиг. 2), а затем - с разворотом вдоль полого цилиндра рабочего органа

(фиг. 1), а на концах этих трубок закреплены сопла 6. Для более равномерной подачи рабочей жидкости в сопла внутри рабочего органа имеется гидроповоротное приспособление 12 в виде сходящихся параболических кривых.

Рабочий орган оснащен приводом в виде электродвигателя 13 и редуктора 14 для осуществления его раскручивания в начале работы.

Установка для обработки твердых материалов работает следующим образом.

Сопла 6 рабочего органа 5 располагают у поверхности обрабатываемого минерального материала на расстоянии, выбираемом экспериментально (это расстояние «аходится в пределах 4-15 Д среза сопла),

открывают клапан 2 и рабочую жидкость из емкости 1, где она находится под незначительнымизбыточнымдавлением(0,2-3 ати), подают в полость камеры 3 перегрева, при этом включают нагревательный элемент 7 и производят практически мгновенный нагрев этой жидкости (за счет использования обкладок генератора ТВЧ) до 200-300°С (возможен нагрев и до более высокой температуры), при этом включают электродвигатель 13 и подают

перегретую рабочую жидкость в полость . рабочего органа 5, где эта жидкость с помощью гидроповоротного приспособления 12 равномерно распределяется в трубки 10 и поступает к соплам 6. При истечении из сопл 6, благодаря выполнению трубок изогнутыми в двух плоскостях, струи жидкости создают центробежные силы и раскручивают рабочий орган 5, увеличивая угловую скорость, которая, в свою очередь, приводит к тому, что в полости рабочего

органа создается разрежение, способствующее подтойу рабочей жидкости из полости цилиндра 3 в полость этого рабочего органа и к сечению сопел б, которая, вырываясь из сопел, эффективно воздействует на поверхность обрабатываемого материала.

Усилие этого воздействия повышается за счет того, что рабочий орган, получив высокую угловую скорость, позволяет формировать струи истекающей рабочей жидкости

под высоким давлением и со значительной скоростью.

Изобретение позволяет снизить энергозатраты в 1,4-1,5 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РЕЗКИ И РАЗДЕЛКИ МАТЕРИАЛОВ | 2000 |

|

RU2178077C2 |

| Устройство для проходки выработок в геологических структурах | 2002 |

|

RU2222681C1 |

| Устройство для удаления льда или предотвращения его образования и тушения пожаров на труднодоступных объектах при низких температурах окружающей среды | 2021 |

|

RU2763071C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ СУСПЕНЗИЙ | 1991 |

|

RU2032625C1 |

| СПОСОБ ПРЕОБРАЗОВАНИЯ ЭНЕРГИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ(ВАРИАНТЫ) | 1997 |

|

RU2154738C2 |

| УСТРОЙСТВО ДЛЯ ВНЕСЕНИЯ В ПОЧВУ СМЕСИ ПИТАТЕЛЬНЫХ РАСТВОРОВ С ГАЗАМИ | 1989 |

|

RU2031563C1 |

| Гидродробеструйная установка для обработки деталей | 1977 |

|

SU1030152A1 |

| СПОСОБ ОЧИСТКИ ЕМКОСТИ ОТ ОСТАТКОВ НЕФТЕПРОДУКТОВ | 2001 |

|

RU2200067C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ОРГАНИЧЕСКИХ ПРИМЕСЕЙ ИЗ СТОЧНЫХ ВОД ФЛОТАЦИЕЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2077492C1 |

| СПОСОБ РАБОТЫ КОЛЬЦЕВОГО РЕАКТИВНОГО МОТОРА ВНУТРЕННЕГО СГОРАНИЯ И КОЛЬЦЕВОЙ РЕАКТИВНЫЙ МОТОР ВНУТРЕННЕГО СГОРАНИЯ | 1997 |

|

RU2146335C1 |

УСТАНОВКА ДЛЯ ОБРАБОТКИ ТВЕРДЫХ МАТЕРИАЛОВ, содержащая емкость для рабочей жидкости, камеру перегрева этой жидкости, соединенную с рабочим органом, выполненным в виде сопл для истечения перегретой жидкости под давлением на обрабатываемую поверхность, отличающаяся тем, что, с целью снижения энергозатрат, камера перегрева выполнена в виде полого цилиндра, имеющего на внещней стороне нагревательный элемент, рабочий орган - в виде полой сферы с полым цилиндром, соосно соединенным посредством подщипникового узла с полым цилиндром камеры перегрева, а по периферии со стороны вертикальной оси сферы имеются трубки с соплами, при этом трубки сначала изогнуты в диаметральной плоскости, а затем - с разворотом вдоль оси полого цилиндра рабочего органа. со О1 О)

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР № , кл | |||

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1985-01-23—Публикация

1983-03-21—Подача