О

iAd

э

:д

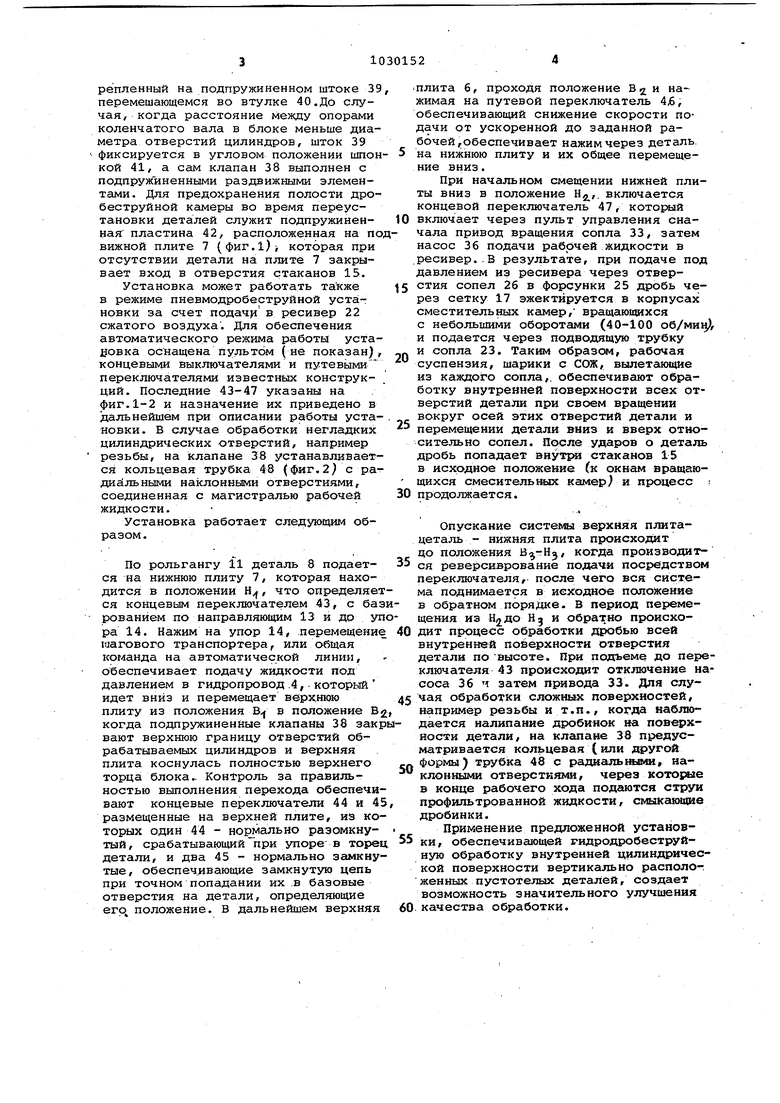

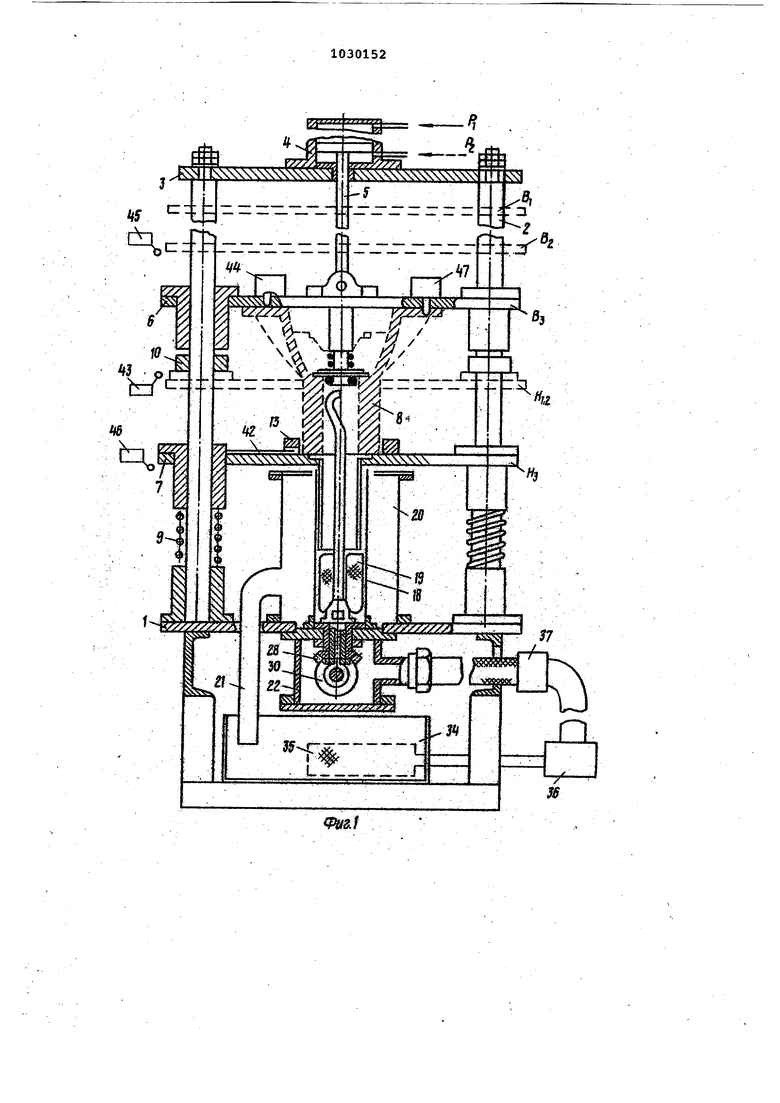

so Изобретение относится к гидродро беструйной обработке деталей. Известны гидродробеструйные уста «овки для обработки деталей/ выполненные в виде заполнецной рабочей средой ка.меры, в .нижней части которой смонтировано, вертикально направ ленное сопло-эжектор, а в верхней ч ти установлена обрабатываемая детал с возможностью перемещения относительно соплаС }, Недостатком известного устройств является невозможность обработки по лых деталей цилиндрической формы. Цель изобретения - обеспечение возмолсности обработки внутренних цилиндрических поверхностей вертикал но расположенных пустотелых деталей. Указанная цель достигается тем, что гидродробеструйная установка снабжена тремя установленными с воз можностью вертикальнрго перемещения плитами, работающими в автоматическом режиме, между двумя из которых соосно соплу-эжектору закреплен обрабатываемая деталь, а третья верхняя плита имеет гидропривод, св ванный через шток с заслонкойу перекрывающей верхнюю границу обрабатываемых цилиндрических отверстий, причем сопло-эжектор установлено с -возможностью вращения. . .... При этом камера имеет цилинд)иче кое отверстие, а нижняя плита снабж .на полым цилиндром, установленным из условия обеспечения предотвращения выброса дроби из камеры. На фиг.1 схематично изображено предложенное устройство, общий вид4 (первый вариант - камера индивидуаль ная для каяодой обрабатываемой детали)/ на фиг.2 - то же, общий вид (второй вариант - камера общая для нескольких обрабатываемых деталей) , на фиг.З - часть предложенного устройства. Гидродробеструйная установка содержит корпус, состоящий из основания в виде базовой плиты 1, двух стоек 2, верхней траверсы 3, на кото.рой установлен гидропровод двойного действия 4, к которому подается жидкость под давлением через золотни ковое устройство от насосной станции (не показаны). Гидропровод через шток 5 обеспечивает перемещение верх ней плиты 6.по направляющим стоек.. На этих же направляющих расположена нижняя подвижная плита 7, на которую устанавливается обрабатываемая детал 8. Плита 7 подпружинена с помощью . пружин 9 вверх до упора в торец неподвижных втулок 10, обеспечивающих совпадение плоскости плиты 7 с рабочей плрскостью подающего 11 и отво.дящего 12 детальрольгангов. На нижней плите выполнены две постоянные направляющие 13 и убирающийся упор,14, которые определяют ориентацию детали перед обработкой относительно окон (отверстий) в нижней плите. Упор 14 Может быть заменен любым другим фиксирующим элементом, например подающим устройством. В плите 7 имеются окна. В эти окна вставлены и закреплены стаканы 15, предохраняющие от вылета жидкости с дробью и обеспечивающие сте кание их в исходное положение. Диаметр отверстий стаканов равен или больше диаметра обрабатываемых отверстий в. цилиндрах. Камера установки может быть выполнена в двух следующи с вариантах; в виде общей камеры 16 (фиг.2), т.е. с одной полостью для размещения дроби и всех сопел-эжекторов и одной разделительной веткой 17, или в виде индивидуальной камеры (фиг Л), выполненной около каждого сопла из двух цилиндров, неподвижного 18 и подвижного 15, входящих одно в другое с зазором, меньшим диаметра дробинок с окнами в нижней части неподвижного цилиндра/ обтянутыми разделительной сеткой 19. В последнем случае, при наличии нескольких сопел-эжекторов они размещаются в общем маслосборнике 20 со сливным патрубком 21. В нижней части камеры 16 или 20 имеется ресивер 22 для подачи рабочей жидкости к каждому соплу эжектору, внутри которого размещен привод для вращения сопла, который содержит конструкцию сопла-эжектора. Установка включает в себя подводящую трубку, имеющую на верхнем конце .сопла с изогнутой осью 23, корпус смесительной камеры 24 и форсунку 25, например многоканальную, закрепленную на оси приводного корпуса сопла 26, установленого по скол1зЗЯ1цей посадке с уплотнением во втулке 27,закрепленной неподвижно через прокладку в днище камеры, являющейся верхней плитой ресивера 22. Корпус сместительной камеры 24 связан непосредственно с трубкой и соплом 23 и получает вращение вокруг своей вертикальной оси. На приводном корпусе 26 закреплена коническая 28 (фиг.1 и 2) или червячная 29 (фиг.З) шестерни,соединенные соответственно с коническими шестернями ЗОу сидящими на общем приводном валу 31 fфиг.1 и 2}, или червячком 32 (фиг.З). Приводной вал 31 проходит через уплотнение в ресивере 22 и соединяется через муфту с приводом вращения сопел 33. Забор жидкости из сливной емкости общего или индивидуального бака 34 через фильтр 35 производится насосом 36 через регулировочный кран 37. Для герметизации верхней части отверстия упрочняемого цилиндра применен эластичный клапан 38 ( фиг.2, закрёпленный на подпружиненном штоке 39 перемешающемся во втулке 40.До случая, когда расстояние между опорами коленчатого вала в блоке меньше диаметра отверстий цилиндров, шток 39 фиксируется в угловом положении шпон кой 41, а сам клапан 38 выполнен с подпружиненными раздвижными элементами. Для предохранения полости дробеструйной камеры во время переустановки деталей служит подпружиненная пластина 42, расположенная на по вижной плите 7 (фигЛ), которая при отсутствии детали на плите 7 закрывает вход в отверстия стаканов 15. Установка может работать также в режиме пневмодробеструйной установки за счет подач в ресивер 22 сжатого воздуха. Для обеспечения автоматического режима работы устаijOBKa оснащена пультом (не показан) концевыми выключателями и путевыми переключателями известных конструкций. Последние 43-47 указаны на фиг.1-2 и назначение их приведено в дальнейшем при описании работы установки. В случае обработки негладких цилиндрических -отверстий, например резьбы, на клапане 38 устанавливается кольцевая трубка 48 (фиг.2) с ра дийльными наклонными отверстиями, соединенная с магистралью рабочей жидкости. Установка работает следующим образом. По рольгангу 11 деталь 8 подается на нижнюю плиту 7, которая находится в положении Н, что определяе ся концевым переключателем 43, с ба рованием по направляющим 13 и до у ра 14. Нажим на упор 14, .перемещени шагового транспортера, или общая команда на автоматической линии, обеспечивает подачу жидкости под давлением в гидропровод .4,. который идет вниз и перемещает верхнюю плиту из положения В в положение B когда подпружиненные клапаны 38 зак вают верхнюю границу отверстий обрабатываемых цилиндров и верхняя плита коснулась полностью верхнего торца блока.. Контроль за правильностью выполнения перехода обеспечи вают концевые переключатели 44 и 4 размещенные на верхней плите, из ко тоЕих один 44 - нормально разомкнутый, срабатывающий при упоре- в торе детали, и два 45 - нормально замкну тые, обеспечивающие замкнутую цепь при точном попадании их .в базовые отверстия на детали, определяющие его положение. В дальнейшем верхняя плита б, проходя положение Bjr и на жимая на путевой переключатель 4fi, обеспечивающий снижение скорости подачи от ускоренной до заданной рабочей,обеспечивает нажим через деталь, на нижнюю плиту и их общее перемещение вниз. При начальном смещении нижней плиты вниз в положение Н.,. включается концевой переключатель 47, включает через пульт управления сначала привод вращения сопла 33, затем насос 36 подачи рабочей жидкости в ресивер..В результате, при подаче под давлением из ресивера через отверстия сопел 26 в форсунки 25 дробь через сетку 17 эжектируется в корпусах сместительных камер, вращающихся с небольшими оборотами (40-100 o6/MHij), и подается через подводящую трубку и сопла 23. Таким образе, рабочая суспензия, шарики с СОЖ, вылетающие из каждого сопла,, обеспечивают обработку внутренней поверхности всех отверстий детали при своем вращении вокруг осей этих отверстий детали и перемещении детали вниз и вверх относительно сопел. Петеле ударов о деталь дробь попадает стаканов 15 в исх;одное положение (к окнам вращающихся смесительных камер и процесс : продолжается. Опускание систелвл верхняя плитацеталь - нижняя плита происходит до положения , когда производится реверсиврование подачи посредством переключателя, после чего вся система поднимается в исходное положение в обратном порядке. В период перемещения из Н2,до Н и обратно происходит процесс обработки дробью всей внутренней поверхности отверстия детали по высоте. При подъеме до переклю(чателя 43 происходит отключение насоса 36 ч затем привода 33. Для случая обработки сложных поверхностей, например резьбы и т.п., когда наблюдается налипание дробинок а поверхности детали, на клш1ане 38 предусматривается кольцевая (или другой формы) трубка 48 с радиальньоШ, наклонными отверстиями, через KOTOjaae в конце рабочего хода подаются струи профильтрованной жидкости, смыкающие дробинки. Применение предложенной установки, обеспечивающей гидродробеструйную обработку внутренней цилиндрической поверхности вертикально распело-, женных пустотелых деталей, создает возможность значительного улучшения качества обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРОДРОБЕСТРУЙНАЯ УСТАНОВКА ДЛЯ ОБРАБОТКИ ДЕТАЛЕЙ | 1997 |

|

RU2129950C1 |

| ГИДРОДРОБЕСТРУЙНАЯ УСТАНОВКА ДЛЯ ОБРАБОТКИ ОТВЕРСТИЙ ДЕТАЛЕЙ | 1993 |

|

RU2101163C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ ЦИЛИНДРОВ, ТРУБ С ПОМОЩЬЮ НАНЕСЕНИЯ ПОКРЫТИЯ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2213653C2 |

| ГИДРОДРОБЕСТРУЙНАЯ УСТАНОВКА ДЛЯ УПРОЧНЕНИЯ ВАЛОВ | 2002 |

|

RU2231437C2 |

| ГИДРОДРОБЕСТРУЙНАЯ УСТАНОВКА ДЛЯ ОБРАБОТКИ ДЕТАЛЕЙ | 1997 |

|

RU2134190C1 |

| Гидродробеструйная установка | 1980 |

|

SU918071A1 |

| Дробеструйная установка для поверхностного упрочнения изделий | 1990 |

|

SU1798141A1 |

| УСТАНОВКА ДЛЯ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 1996 |

|

RU2140845C1 |

| Дробеструйный аппарат для обработки глухих отверстий | 1988 |

|

SU1602720A1 |

| Установка для гидроабразивной обработки деталей | 1982 |

|

SU1122496A1 |

1. ГНДРОДРОБЕСТРУЙЙАЯ УСТАНОВКА ДЛЯ ОБРАБОТКИ ДВТАЖЙ, ВЫпояиеяная в виде заполненной psifafi&t средой камеры в нижней части ко торой смонтировано вертикалыю пра ленмое сопло-эжектор, а S верхней части установлена обрабатываемая деталь с возможностью пе реме14ения относительно сопла, о т л и ч а ющ а я си тем, что, с целью обеспечения возможности обработки внутренних цилй|1Дфическйх поверхностей вертнкаль во расположенньос пустосепБК де-. xaJfefif. установка снабжена тремя устэшжяениымв с возможностью вертикальеюго ( йяитами работахнциеж 6 ав 9юмат8ческс( реяжме, макду кэ |( сЬосносоплу эжектору 9ак(ёалена о(Н; дбаты9аемая , а плита имеет гищюярив, связанный через штОк с заC3t&№RQ t перекраваамоей верхнкю грааищг обрабатываемых -аишйдрических отверстийг причем сопло-эжектор ус:таво9яе1Ю с возможностыо враодёяйя. 2. Ус$а«о ка по п.1, о т ли ч аю щ а я с я тга, что, камера имеет цвж|н йсчвское отверстие, а нижняя плмфа еяабжеаа пошм цилинщюм УСта-1 нОгяеяяым из условия обеспечения npe-f ; дотв авфекия выброса из камеры.

Авторы

Даты

1983-07-23—Публикация

1977-04-26—Подача