ff

00,

А-А

сд

1-

| название | год | авторы | номер документа |

|---|---|---|---|

| Стекловаренная ванная печь | 1977 |

|

SU768770A1 |

| СПОСОБ ВАРКИ СТЕКЛА | 2014 |

|

RU2555732C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ВАННОЙ СТЕКЛОВАРЕННОЙ ПЕЧИ | 2007 |

|

RU2339589C1 |

| Прямоточная стекловаренная печь | 1989 |

|

SU1742232A1 |

| Печь для варки стекла | 1985 |

|

SU1276626A1 |

| Ванная стекловаренная печь | 1981 |

|

SU1016260A1 |

| Прямоточная стекловаренная печь | 1986 |

|

SU1404470A1 |

| Стекловаренная печь | 1982 |

|

SU1090665A1 |

| Ванная стекловаренная печь | 2023 |

|

RU2820367C1 |

| Стекловаренная печь | 1979 |

|

SU850618A1 |

Фи8.1

Выработка. Изобретение относится к способам варки стекла и печам для их осуществления и может быть использовано для варки стекла из тонкодиспер ной шихты, Известна печь для варки стекла из тонкодисперсной шихты, включающая варочный бассейн, соединенный протоком по крайней мере, с одной камерой центробежного движения расплава 1. Недостатком известного устройства является сложность получения качественйбго расплава из шихты, так как при интенсивной дополнительной тепло

вой обработке происходит ее расслоение, а при загрузке шихтовыхматериалов в зону .варки или оплавления шихты, отделенную от зоны интенсивной дополнительной тепловой обработки стекломассы, скорость стеклообразования недостаточно высока, что приводит к снижению интенсивности процесса и вследствие этого к уменьшению производит ьности печи (примерно 50 т/сут)р

Целью изобретения является повышение производительности.и улуч w шение качества путем рециркуляции расплава между варочным бассейном и камерой центробежного движения расплава.

Поставленная цель достигается тем, что в печи для варки стекла из тонкодисперсной шихты, включающей варочный бассейн, соединенный протоком по крайней мере с одной камерой центробежного движения расплава варочный бассейн шлполнен с дополнительным протоком, соединенным с ка мерой центробежного движения расплава и расположенным по ее оси снизу, а основной проток выполнен в верхней части варочного бассейна и расположен тангенциально относительно камеры центробежного, движения расплава,

При этом основной проток выполнен высотой, превышающей высоту бассейна на 0,01-0,1 радиуса камеры центробежного движения расплава, и заглублен в варочный бассейн на 0,01-0,2 его высоты.

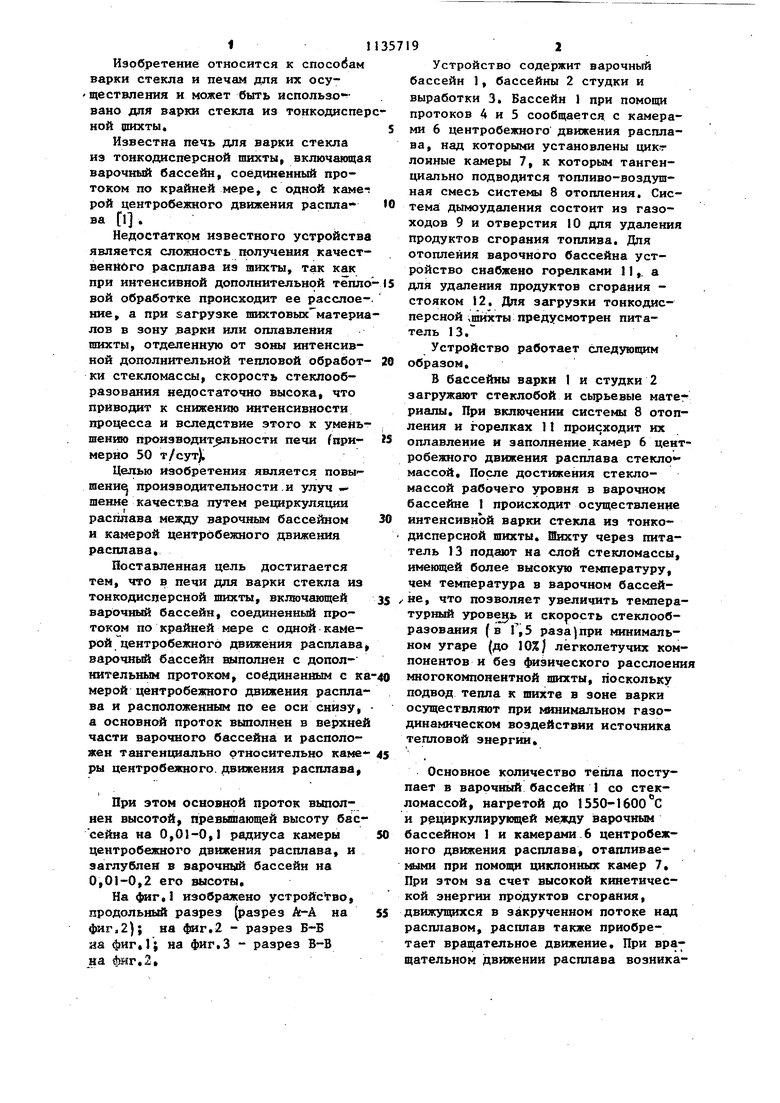

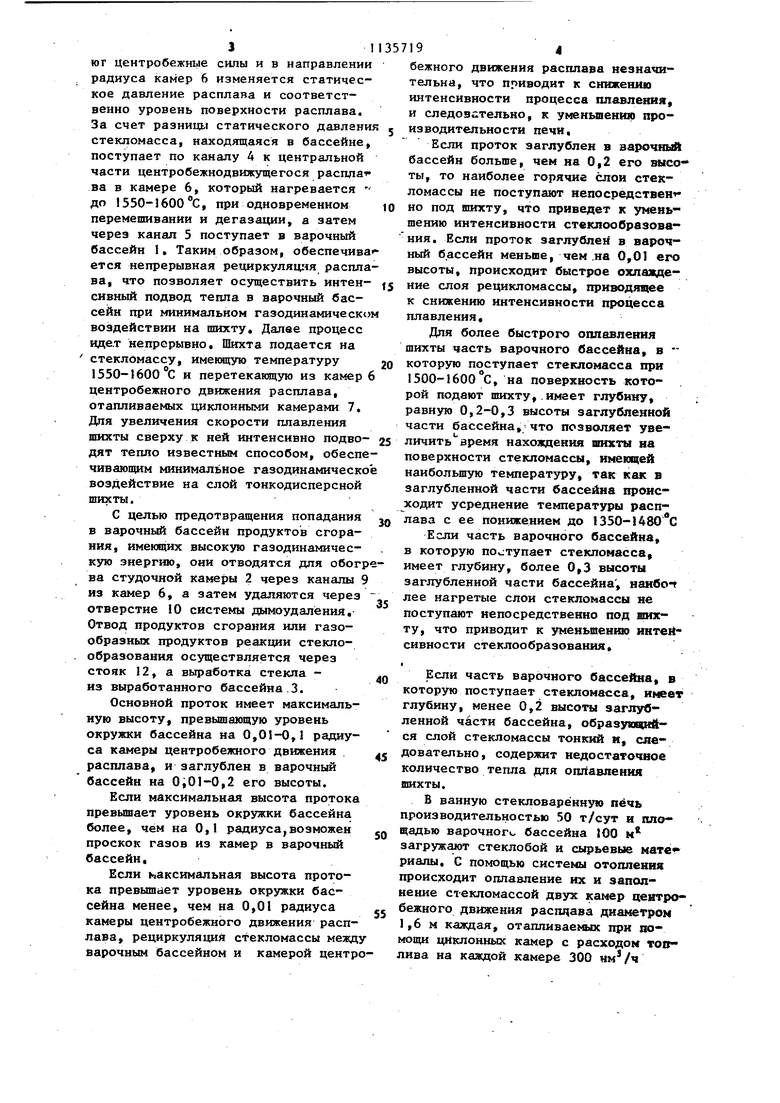

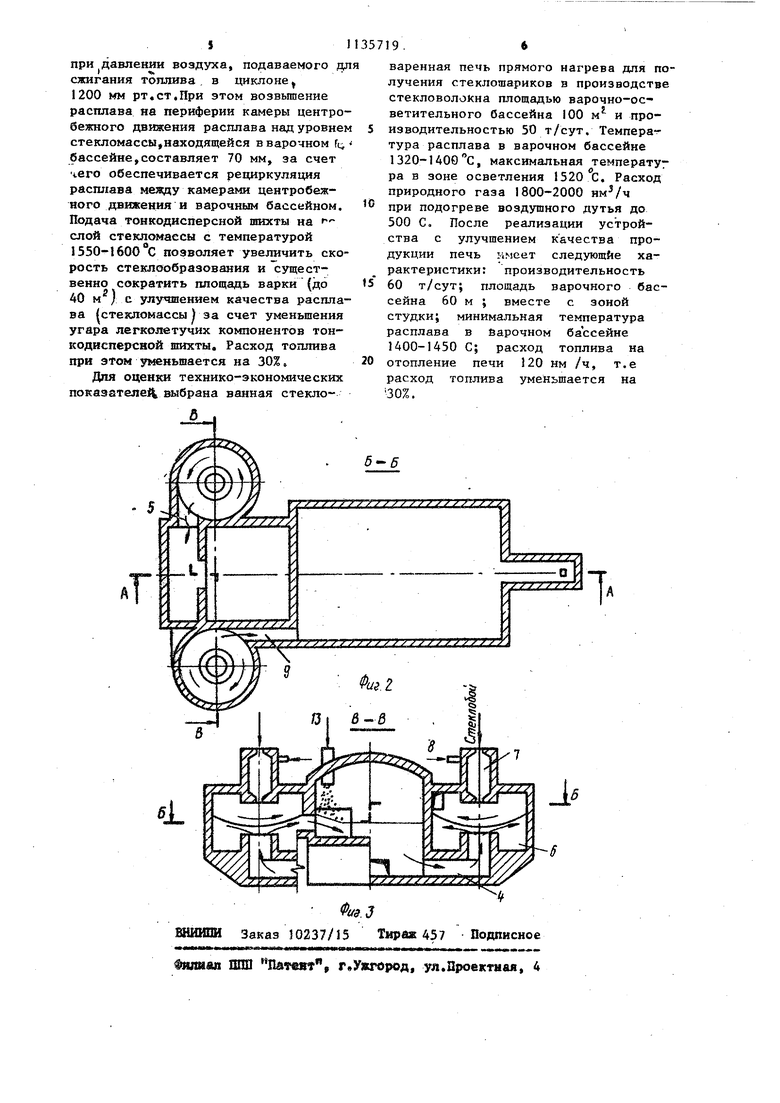

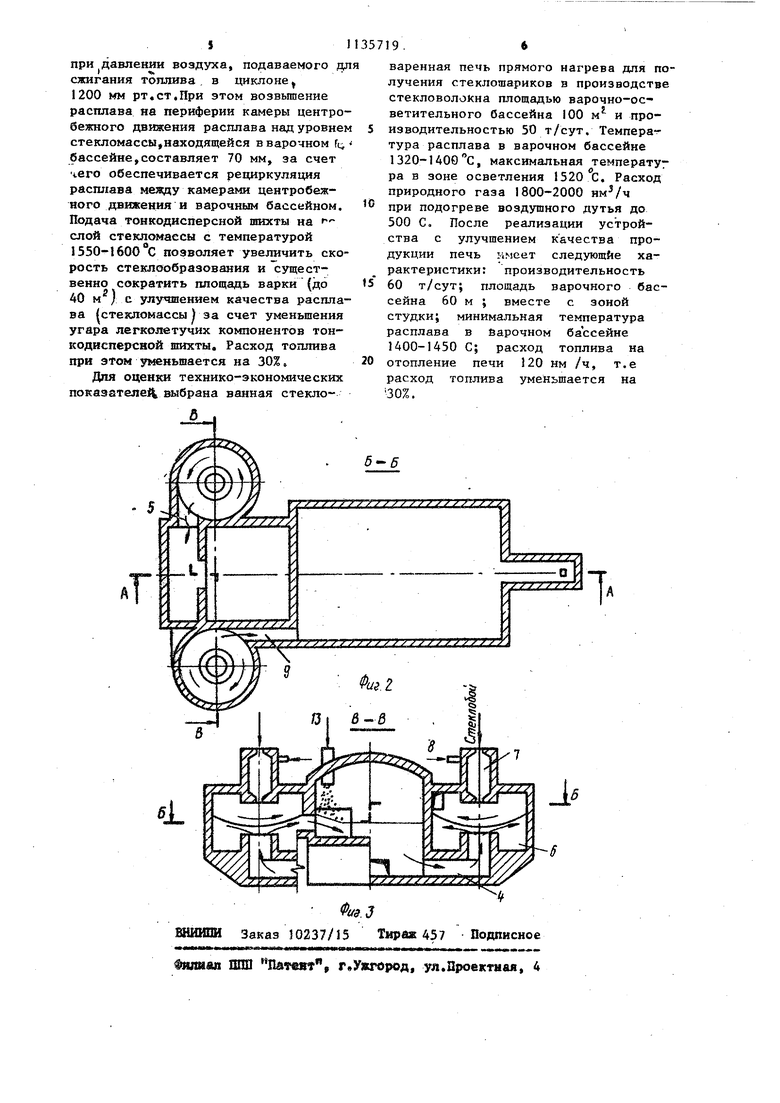

На фиг,1 изображено устройство, продольный разрез (разрез Ас-А на фиг.2); на фиг,2 - разрез Б-Б яа фиг. Г; на фяг,3 - разрез В-В на фиг,2,

стояком 12. Дпя загрузки тонкодисперсной шихты предусмотрен питатель 13..

Устройство работает следующим образом,

В бассейны варки 1 и студки 2 загружают стеклобой и сырьевые матег риалы. При включении системы 8 отопления и горелках 11 проис ходит их оплавление и заполнение камер 6 центробежного движения расплава стекло массой. После достижения стекломассой рабочего уровня в варочном бассейне I происходит осуществление интенсивной варки стекла из тонкодисперсной шихты. Шихту через питатель 13 подают на слой стекломассы, имеющей более высокую температуру, чем температура в варочном бассейне, что позволяет увеличить температурный ypoBei b и скорость стеклообразования (в Г,5 раза)при минимальном угаре (до 10%) лёгколетучих компонентов и без физического расслоения многокомпонентной шихты, поскольку подвод тепла к шихте в зоне варки осуществляют при вшнмапьном газодинамическом воздействии источника тепловой знергии.

Основное количество тепла поступает в варочный бассейн 1 со стекломассой, нагретой до 1550-1600 С и рэциркулирукнцей ме.жду варочным бассейном 1 и камерами.6 центробежного движения расплава, отапливае aлми при помощи циклонных камер 7, При этом за счет высокой кинетической энергии продуктов сгорания, движущихся в закрученном потоке над расплавом, расппав также приобретает вращательное движение. При вращательном Сдвижении расплава возникаУстройство содержит варочный бассейн 1, бассейны 2 студки и выработки 3, Бассейн 1 при помощи протоков 4 и 5 сообщается с камерами 6 центробежного движения расплава, над которыми установлены лонные камеры 7, к которым тангенциально подводится топливо-воздушная смесь системы 8 отопления. Система дымоудалення состоит из газоходов 9 и отверстия 10 для удаления продуктов сгорания топлива. Для отопления варочного бассейна устройство снабжено горелками 11,. а для удаления продуктов сгорания - юг центробежные силы и в направлении радиуса камер 6 изменяется статическое давление расплава и соответственно уровень поверхности расплава. За счет разницы статического давлени стекломасса, находящаяся в бассейне поступает по каналу А к центральной части центробежнодвижущегося распла ва в камере 6, который нагревается до 1550-1600 с, при одновременном перемешивании и дегазации, а затем череэ канал 5 поступает в варочный бассейн 1. Таким образом, обеспечива ется непрерывная рециркуляция распл ва, что позволяет осзпцествить интенсивный подвод тепла в варочный бассейн при минимальном газодинамическо воздействии на шихту. Далее процесс идет непрерывно. Шихта подается на стекломассу, имеющую температуру 1550-1600 С и перетеканлцую из камер центробежного движения расплава, отапливаемых циклонными камерами 7. Для увеличения скорости плавления шихты сверху к ней интенсивно подводят тепло известным способом, обеспе чивающим минимальное газодинамическо воздействие на слой тонкодисперсной шихты. С целью предотвращения попадания в варочный бассейн продуктов сгорания, имекяцих высокую газодинамическую энергию, они отводятся для обог ва студочной камеры 2 через каналы из камер 6, а затем удаляются через отверстие 10 системы дымоудалёния. Отвод продуктов сгорания или газообразных продуктов реакции стекло. образования осуществляется через стояк 2, а выработка стекла из выработанного бассейна.3. Основной проток имеет максимальную высоту, превышающую уровень окружки бассейна на 0,01-0,1 радиуса камеры центробежного движения расплава, и заглублен в варочный бассейн на 0;01-0,2 его высоты. Если максимальная высота протока превышает уровень окружки бассейна более, чем на 0,1 радиуса,возможен проскок газов из камер в варочный бассейн. Если максимальная высота протока превышает уровень окружки бассейна менее, чем на 0,01 радиуса камеры центробежного движения расплава, рециркуляция стекломассы межд варочным бассейном и камерой центр бежного движения расплава незначительна, что приводит к снижению интенсивности процесса плавления, и следовательно, к уменывенюр производительности печи, Если проток заглублен в варочный бассейн больше, чем на 0,2 его высо ты, то наиболее горячие слои стекломассы не поступают непосредствен но под шихту, что приведет к уменьшению интенсивности стеклообразования. Если проток заглублен в варочный бассейн меньше, чем .на 0,01 его высоты, происходит быстрое охлаждение слоя рецикломассы, приводящее к снижению интенсивности процесса плавления. Для более быстрого оплавления шихты часть варочного бассейна, в которую поступает стекломасса при 1500-1600 С, на поверхность которой подают шихту,.имеет глубину, равную 0,2-0,3 высоты заглубленной части бассейна,; что позволяет увеличитьвремя нахождения шнхты на поверхности стекломассы, имеющей наибольшую температуру, так как в заглубленной части бассейна происходит усреднение температуры расплава с ее понижением до 1350-1480°С Если часть варочного бассейна, в которую по :тупает стекломасса имеет глубину, более 0,3 высоты заглубленной части бассейна , наибо- лее нагретые слои стекломассы не поступают непосредственно под шихту, что приводит к уменьшению интейсивности стеклообразования. Если часть варочного бассейна, в которую поступает стекломасса, имеет глубину, менее 0,2 высоты заглубленной ч4сти бассейна, образупциЙся слой стекломассы тонкий и, следовательно, содержит недостаточное количество тепла для оплавления шихты. В ванную стекловаренную печь производительностью 50 т/сут и площадью варочного бассейна 100 м загружают стеклобой и сырьевые мате риалы. С помощью системы отопления происходит оплавление их и заполнение стекломассой двух кгшер центробежного движения рас1щава диаметром 1,6 м каждая, отапливае влх при помощи циклонных камер с расходом топива на каждой камере 300

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-01-23—Публикация

1983-12-21—Подача