: ел

:о

SD

Изобретение относится к черной металлургии и машиностроению и может быть использовано в качестве материала для магистральных труб различного диаметра, а также отливок металлургического оборудования, работающих в условиях износа при высоких температурах.

Известна конструкционная сталь flj следующего химического состава, мае,%:

0,14-0,25

Углерод 0,90-1,40

Марганец 0,20-0,50

Кремний 0,06-0,15

Ванадий Не более 0,30

Хром Не более

Никель

Не более 0,30

Медь До 0,05

Титан Остальное

Железо Данная сталь широко используется в машиностроении и черной металлургии, однако уровень ее свойств: механических, технологических и экспл атацйонных, может быть существенно поповьшен дополнительным лeгиpoвaниe f и модифицированием.

Известна также сталь 2J следующего химического состава, мас.%: Углерод0,05-0,22

Марганец1,0-2,0

Кремний0,15-0,80

Титан.0,01-0,10

Азот0,01-0,03

Ванадий0,002-0,15

Ниобий0,002-0,15

Алюминий0,01-0,06

Кальций0,002-0,06

ЖелезоОстальное

Недостатком этой стали является наличие большогл количества неметалличес сих включений неблагоприятной формы, расположенных преимущественно по границам зерен. Это отрицательно влияет на свойства стали и не позвоПредел содержанияэлементов Все на верх1,30 0,70 нем пределе 0,27 2Все на нижнем пределе 0,14 0,50 3. Титан и ниобий на верхнем пределе 0,23 0,70

ляет использовать ее для ответствен ных деталей.

Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является сталь 3J следующего химического состава, мас.%:

УглеродО,1-0,6

Марганец0,2-0,8

КремнийО,1-1,0

Азот0,004-0,05

Ванадий0,01-0,3

Кальций0,005-0,08

Цирконий0,005-0,

РЗМ0,001-0,1

Алюминий0,01-0,08

ЖелезоОстальное

Однако известная сталь обладает недостаточной износостойкостью. Цель изобретения - повышение проч

ности и высокотемпературной износостойкости путем измельчения и равномерного распределения неметаллических включений.

. . . .

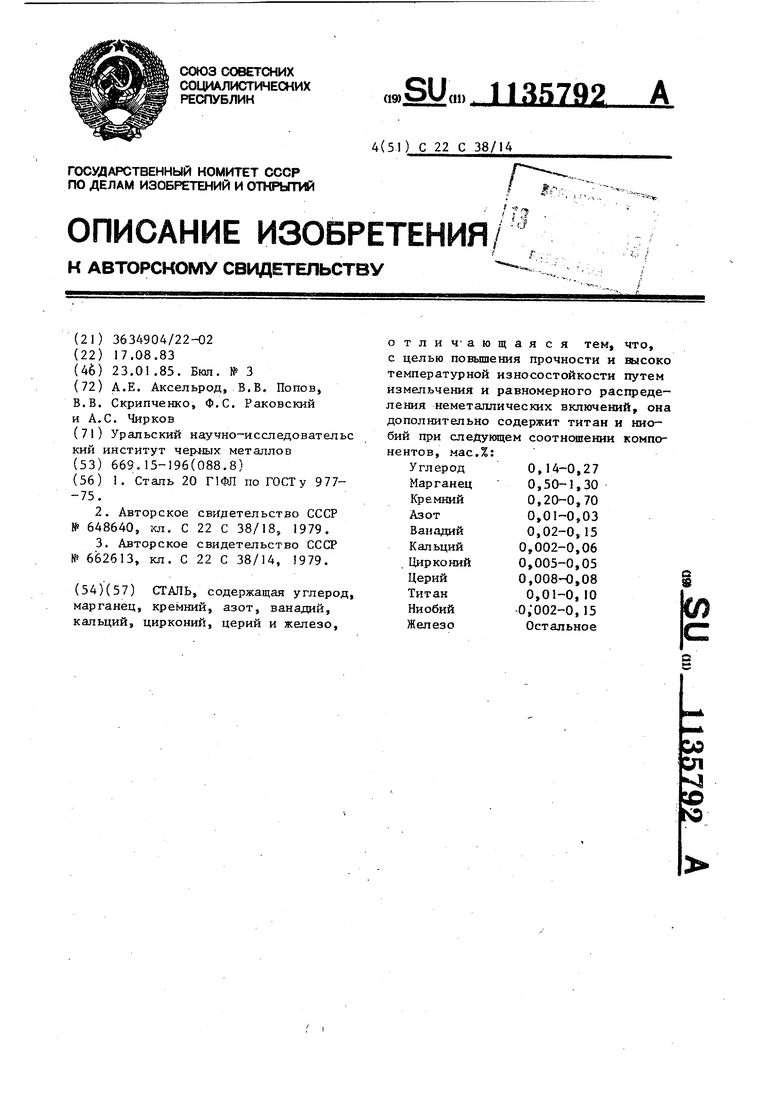

Цель достигается тем, что сталь, содержащая углерод, марганец, кремний, азот, ванадай, кальций, циркоНИИ, церий и железо, дополнительно содержит титан и ниобий при следующем соотношении компонентов, мас.%: Углерод0,14-0,27

Марганец 0,50-1,30

Кремний0,20-0,70

Азот .0,01-0,03

Ванадий0,02-0,15

Кальций0,002-0,06

Цирконий0,005-0,05

Церий0,008-0,08

Титан0,01-0,10

Ниобий0,002-0,15

ЖелезоОстальное

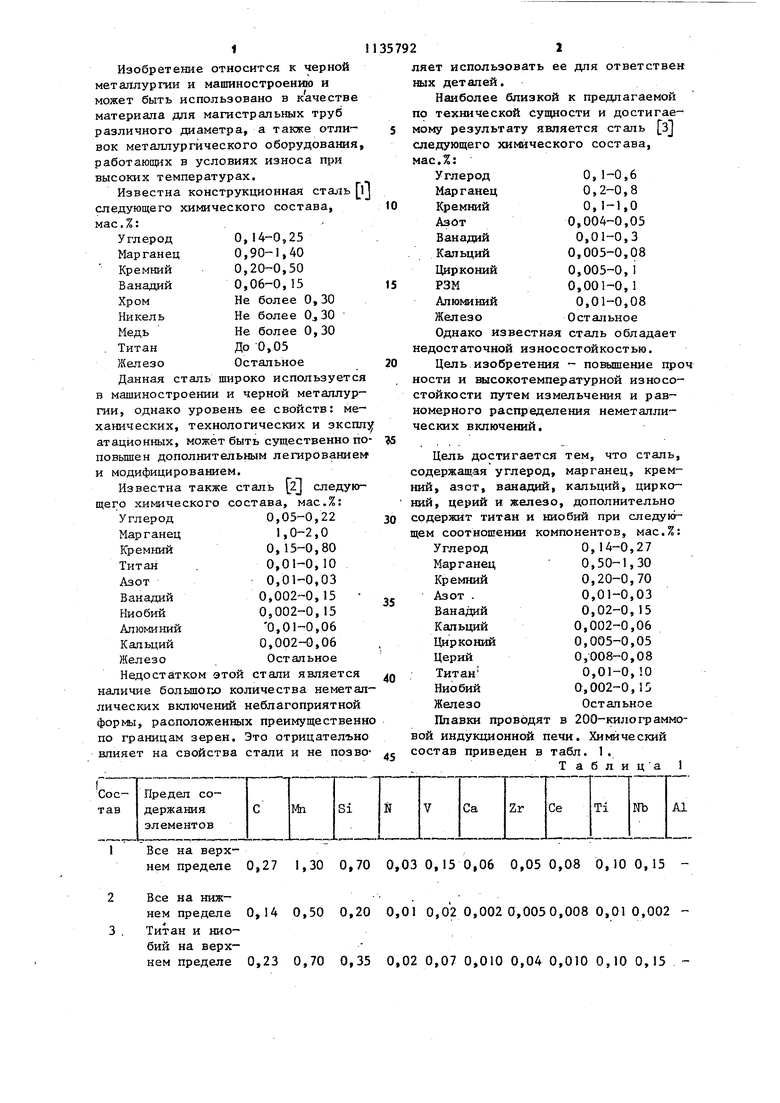

Плавки проводят в 200-килограммовой ИНДУК1ЩОННОЙ печи. Химический состав приведен в табл. 1.

Таблица 1 0,20 0,01 0,020,0020,0050,0080,010,002 0,35 0,02 0,07 0,010 0,04 0,010 0,10 О,15 0,030,150,06 0,050,08 0,100,15 .

Продолжение табл.1

| название | год | авторы | номер документа |

|---|---|---|---|

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ ДЛЯ НЕФТЕГАЗОДОБЫВАЮЩЕГО ОБОРУДОВАНИЯ | 2010 |

|

RU2437954C1 |

| Хладостойкая высокопрочная сталь | 2020 |

|

RU2746598C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2008 |

|

RU2369657C1 |

| ЖАРОПРОЧНАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА | 2013 |

|

RU2524465C1 |

| ТЕПЛОСТОЙКАЯ СТАЛЬ | 2011 |

|

RU2441092C1 |

| ТОЛСТОЛИСТОВАЯ ХЛАДОСТОЙКАЯ СТАЛЬ | 2017 |

|

RU2665854C1 |

| Экономнолегированная хладостойкая высокопрочная сталь | 2020 |

|

RU2746599C1 |

| НЕРЖАВЕЮЩАЯ ИНСТРУМЕНТАЛЬНАЯ СТАЛЬ | 1995 |

|

RU2073741C1 |

| СТАЛЬ | 2009 |

|

RU2415194C1 |

| ВЫСОКОПРОЧНАЯ ИЗНОСОСТОЙКАЯ СТАЛЬ ДЛЯ СЕЛЬСКОХОЗЯЙСТВЕННЫХ МАШИН (ВАРИАНТЫ) | 2015 |

|

RU2606825C1 |

СТАЛЬ, содержащая углерод, марганец, кремний, азот, ванадий, кальций, цирконий, церий и железо. отличающаяся тем, что, с целью повышения прочности и высока температурной износостойкости путем измельчения и равномерного распределения неметаллических включений, она дополнительно содержит титан и ниобий при следующем соотношении компонентов, мас.%: 0,14-0,27 Углерод 0,50-1,30 Марганец 0,20-0,70 Кремний Азот 0,01-0,03 0,02-0,15 Ванадий 0,002-0,06 Кальций 0,005-0,05 Цирконий Церий 0,008-0,08 0,01-0,10 Титан О,002-0,15 Ниобий Железо Остальное

Титан и ниобий на нижнем пределе 0,23 0,70 0,35 0,02 Титан и ниобий ниже . нижнего предела0,23 0,70 0,35 0,02 Титан и ниобий вьше верхнего предела0,23 0,70 0,35 0,02 Оптимальkoe содержание элементов0,23 0,70 0,35 0,02

Сталь известная l 6,23 0,70 0,35 9 Сталь известная 2 0,23 0,70 0,35 Примечание: Содержание Р 0 Цирконий вводят в сталь в виде 50%-го силикоциркония, а церий в виде 30%-го феррхзЦерия в ковш при заполнении им на одну треть. При . таком способе ввода усвоение циркония составляет 35-40%, церия 18-20%. Титан и ниобий вводят в виде ферросплавов. Степень усвоения титана- 75%, ниобия - 90%. Предпагаемая сталь дополнительно содержит сильный нитридообразующий элемент - титан и карбидообразующий ниобий.. Приведенные исследования показали, что введение в сталь титана и ниобия в предлагаемых пределах ведет к образованию мелких, тверда1х и тугоплавких включений нитридов титана и карбидов ниобия, которые образуются

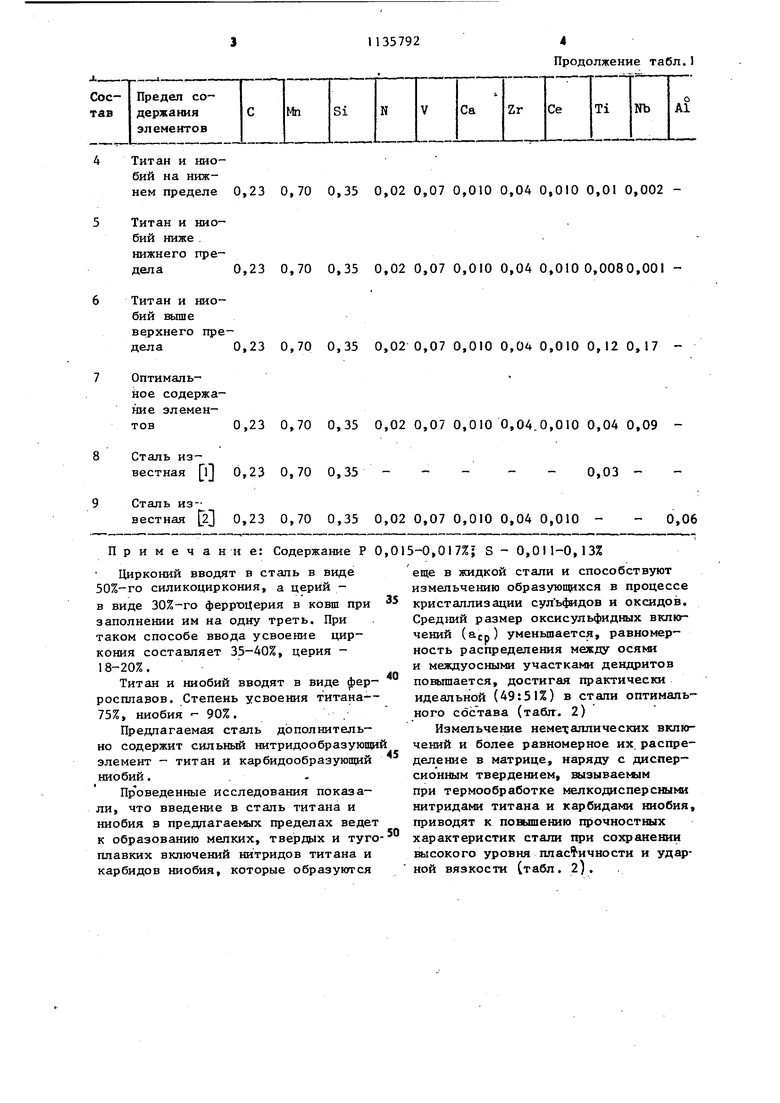

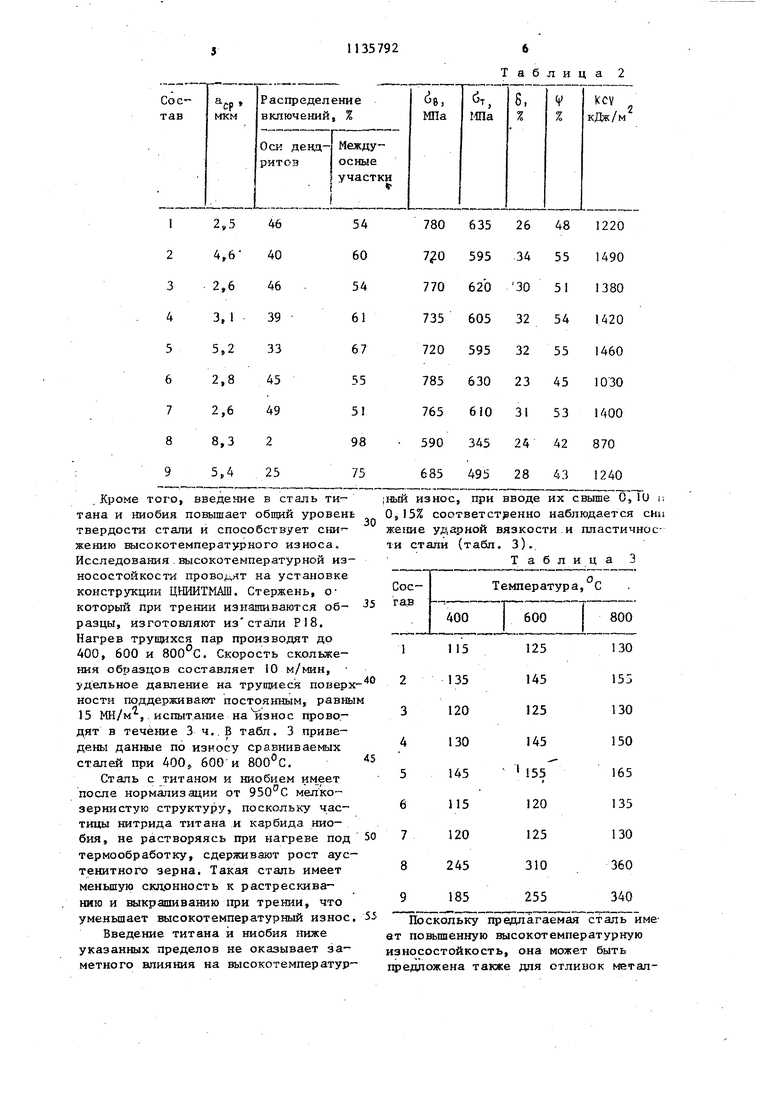

0,03 0,06 0,07 0,010 0,04 0,010 0,01 0,002 0,07 0,010 0,040,0100,0080,001 0,070,0100,040,0100,120,17 0,070,0100,04.0,0100,040,09 0,02 0,07 0,010 0,04 0,010 -0,017%; S - 0,011-0,13% еще в жидкой стали и способствуют измельчению образующихся в процессе кристаллизации сульфидов и оксидов, Средний размер оксисульфидных включений (асп) уменьшается, равномерность распределения между осями и междуосными участками дендритов повьппается, достигая практически идеальной (49:51%) в стали оптимального состава (табот. 2) Измельчение немехаллических включений и более равномерное их распре „ , , деление в матрице, наряду с диспер- сионным твердением, вызываемым при термообработке мелкодисперсными нитридами титана и карбидами ниобия, приводят к повышению прочностных характеристик стали при сохранении шлсокого уровня пластичности и ударной вязкости (табл. 2). , Кроме того, введение в сталь титана и ниобия повьшает общий уровень твердости стали и способствует сни жению высокотемпературного износа. Исследоаазшя.высокотемпературной износостойкости проводят на установке конструкции ЦНИИТМАШ, Стержень, окоторый при трении изнашиваются образцы, изготовляют изстали Р18, Нагрев трущихся пар производят до 400, 600 и 800°С. Скорость скольжения обиазцов составляет 10 м/ьетн, лп удельное давление на трущиеся поверхности поддерживают постоянным, равным 15 МН/м,. испытание наli3Hoc проводят в течение 3 ч.. В табл. 3 приведены данные по износу сравниваемых сталей при 400, 600и , Сталь с титаном и ниобием имеет после нормализации от мелкозернистую структуру, поскольку частицы нитрида титана и карбида ниобия, не растворяясь при нагреве под 50 термообработку, сдерживают рост аустенитного зерна. Такая сталь имеет меньшую склонность к растрескиванию и выкрашиванию при трении, что уменьшает высокотемпературный износ. 55 Введение титана и ниобия ниже указанных пределов не оказывает заметного влияния на высокотемпературТаблица 2 О, же ти ет из пр ИЗНОС, при вводе их свыше О, Ш и 5% соответст)эенно наблюдается сни ие ударной вязкости.и пластичносстали (табл. 3). Таблица 3 Поскольку предлагаемая сталь имеповьшенную высокотемпературную осостойкость, она может быть дложена также для отливок метал71135792 8

лургического оборудования (конусовВнедрение предлагаемой стали для

засыпных аппаратов доменнцх печей,производства литых деталей и труб

хоботов и мульд завалочных машин,различного диаметра позволяет уведеталей прокатных станов и т.д.),личить срок их службы и получить работающих в условиях износа при вы- 5 экономический эффект 597 тыс. руб.

соких температурах.в год.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Прибор для промывания газов | 1922 |

|

SU20A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-01-23—Публикация

1983-08-17—Подача