11

Изобретение относится к производству строительных материалов, в частности к процессу формования силикатных кирпичей.

По основному авт.св. № 542978 известно устройство для автоматического регул ования заполнения прессформ коленно-рычажных прессов, содержащее электродвигатель, измеритель в цепи питания электродвигателя, исполнительный механизм и преобразователь, который состоит из пороговых элементов, элементов памяти и задержки, и совпадения, причем один из входов первого и второго элементов памя ти через соответствующие пороговые элементы подключен к измерителю, оди из выходов первого элемента памяти соединен с одним из входов схемы совпадения, другой вход которой подключен к одному из входов третьего элемента памяти, один из входов которого соединен -через первый элемент задержки с выходом схемы совпадения, соответствующий вход которой подключен к одному из выходов второго элемента памяти, другой выход первого элемента памяти подключен к одному из входов третьего элемента памяти и одному из входов второго элемента задержки, выход которого соединен с другими входами первого, второго и третьего элементов памяти, а другие выходы второго и третьего элементов памяти подключены к другим входам второго элемента задержки и соответствующим входам:исполнительного механизма 1.

Однако известное устройство не обеспечивает контроль верхнего и нижнего крайнихположений исполнительного механизма изменения засыпки пресс-форм коленно-рычажных прессов и может вьщать управляющий сигнал, приводящий к возникновению аварийной ситуации, при которой электродвигатель исполнительного механизма продолжает рабоать из-за отсутствия путевых выключателей в зонах верхней и нижней граничных точек крайних положений исполнительного механизма, хотя сам исполнительный механизм уже находится в одном из крайних положений, определяемых конструкцией пресса, в результате чего могут произойти разрущение исполнительного механизма и повреждение пресса, что приводит к останову оборудования, умень191

щению выпуска продукции и дополнительным затратам на ремонт, т.е. снижаются производительность и надежность работы устройства.

Цель изобретения - повышение надежности устройства в работе.

Поставленная цель достигается тем что устройство для автоматического регулирования заполнения пресс-форм коленно-рычажных прессов снабжено датчиками верхнего и нижнего крайних положений исполнительного механизма, причем датчик верхнего крайнего положения подключен к входу сброса второго элемента памяти, а датчик нижнего крайнего положения - к входу сброса третьего элемента памяти.

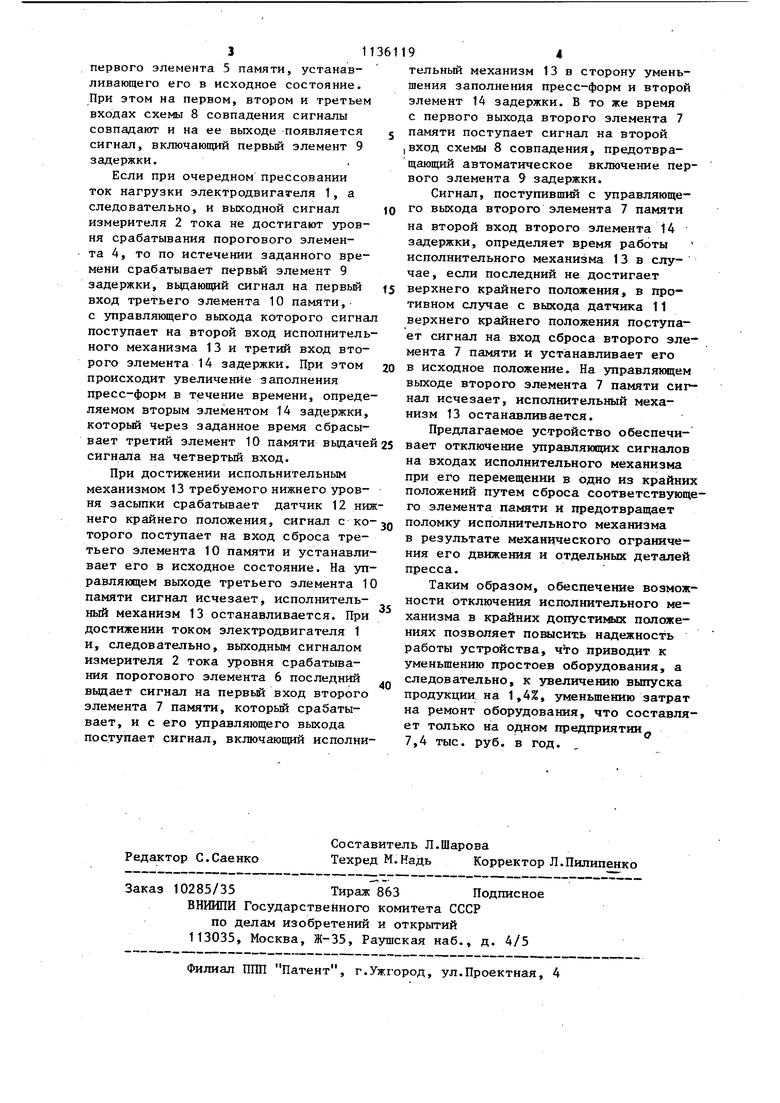

На чертеже представлена блок-схема предлагаемого устройства.

Устройство содержит электродвигатель 1, установленный в цепи питания электродвигателя измеритель 2 тока, преобразователь 3, который состоит из порогового элемента 4, первого элемента 5 памяти, порогового элемента 6, второго элемента 7 памяти, .схемы 8 совпадения, элемента 9 задержки и третьего элемента 10 памяти. Кроме того, устройство состоит из датчиков 11 и 12 соответственно верхнего и нижнего крайних положений исполнительного механизма 13.

Элемент 9 задержки определяет время между двумя циклами прессования, элемент 14 задержки - время изменения уровня засыпки.

Устройство работает следующим образом.

Измеритель 2 тока выдает однополярные импульсы напряжения, пропорциональные тяговой нагрузке электродвигателя 1 пресса в момент прессования. Настройкой порогового- элемента 4 устанавливается нижний уровень нагрузки электродвигателя 1, настрой кой порогового элемента 6 - верхний уровень нагрузки электродвигателя 1, что и определяет усилие прессования. При достижении током электродвигателя 1 нижнего уровня срабатывания порогового элемента 4 последний вьщает сигнал на первьй вход первого элемен.та 5 памяти, который срабатывает. Со второго выхода элемента 5 памяти сигнал поступает на третий вход третьего элемента 10 памяти и первьй вход второго элемента 14 задержки. Через заданное время второй элемент 14 задержки вьдает сигнал на второй вход 311 первого элемента 5 памяти, устанавливающего его в исходное состояние. При этом на первом, втором и третьем входах схемы 8 совпадения сигналы совпадают и на ее выходе появляется сигнал, включающий первый элемент 9 задержки. Если при очередном прессовании ток нагрузки электродвигателя 1, а следовательно, и выходной сигнал измерителя 2 тока не достигают уровня срабатывания порогового элемента 4, то по истечении заданного времени срабатывает первьй элемент 9 задержки, вьщающий сигнал на первый вход третьего элемента 10 памяти, с управляющего выхода которого сигна поступает на второй вход исполнитель ного механизма 13 и третий вход второго элемента 14 задержки. При этом происходит увеличение заполнения пресс-форм в течение времени, опреде ляемом вторым элементом 14 задержки, который через заданное время сбрасывает третий элемент 10 памяти выдаче сигнала на четвертый вход. При достижении испольнительным механизмом 13 требуемого нижнего уровня засыпки срабатывает датчик 12 ни него крайнего положения, сигнал с ко торого поступает на вход сброса третьего элемента 10 памяти и устанавли вает его в исходное состояние. На уп равляющем выходе третьего элемента 1 памяти сигнал исчезает, исполнительный механизм 13 останавливается. При достижении током электродвигателя 1 и, следовательно, выходным сигналом измерителя 2 тока уровня срабатывания порогового элемента 6 последний вьщает сигнал на первый вход второго элемента 7 памяти, который срабатывает, и с его управляющего выхода поступает сигнал, включающий исполни 94 тельный механизм 13 в сторону уменьшения заполнения пресс-форм и второй элемент 14 задержки. В то же время с первого выхода второго элемента 7 памяти поступает сигнал на второй вход схемы 8 совпадения, предотвращающий автоматическое включение первого элемента 9 задержки. Сигнал, поступивший с управляющего выхода второго элемента 7 памяти на второй вход второго элемента 14 задержки, определяет время работы исполнительного механизма 13 в случае, если последний не достигает верхнего крайнего положения, в противном случае с выхода датчика 11 верхнего крайнего положения поступает сигнал на вход сброса второго элемента 7 памяти и уст;анавливает его в исходное положение. На управляющем выходе второго элемента 7 памяти сигнал исчезает, исполнительный механизм 13 останавливается. Предлагаемое устройство обеспечивает отключение управляющих сигналов на входах исполнительного механизма при его перемещении в одно из крайних положений путем сброса соответствующего элемента памяти и предотвращает поломку исполнительного механизма в результате механического ограничения его движения и отдельных деталей пресса. Таким образом, обеспечение возможности отключения исполнительного механизма в крайних допустимых положениях позволяет повысить надежность работы устройства, что приводит к уменьшению простоев оборудования, а следовательно, к увеличению выпуска продукции на 1,4%, уменьшению затрат на ремонт оборудования, что составляет только на одном предприятии. 7,4 тыс. руб. в год.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического регулирования заполнения прессформ коленорычажных прессов | 1975 |

|

SU542978A1 |

| Устройство для контроля работы пресса | 1981 |

|

SU1028511A1 |

| Устройство для автоматического регулирования заполнения пресс-форм | 1987 |

|

SU1470538A1 |

| Устройство для регулирования заполнения пресс-форм | 1986 |

|

SU1332276A1 |

| Устройство для автоматического регулирования глубины заполнения прессформ | 1981 |

|

SU967847A1 |

| Способ управления муфтой кривошипного пресса и устройство для управления муфтой кривошипного пресса | 1981 |

|

SU963880A1 |

| Система автоматического управления анаэробным сбраживанием органических отходов в установке | 1987 |

|

SU1567628A1 |

| Устройство для определения момента затвердевания отливки | 1987 |

|

SU1488121A1 |

| Система автоматического управления анаэробным сбраживанием органических отходов в установке | 1988 |

|

SU1695278A1 |

| Устройство для автоматического регулирования заполнения пресс-форм | 1989 |

|

SU1675099A1 |

УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ЗАПОЛНЕНИЯ ПРЕССФОРМ КОЛЕННО-РЫЧАЖНЫХ ПРЕССОВ, по авт.св. № 542978, отличающееся тем, что, с целью повышения надежности устройства в работе, оно снабжено датчиками верхнего и нижнего крайних положений исполнительного механизма, причем датчик верхнего крайнего положения подключен к входу сброса второго элемента памяти, a датчик нижнего крайнего положения - к входу сброса третьего элемента памяти. 00 а

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1985-01-23—Публикация

1983-07-22—Подача