В ав1. СВ. /3747 описан многоступенчатый гшпарат тарельчато1о типа с кипящим или псевдоожиженным слоем материала.

Предлагается для осуществления непрерывного железопаровогс способа получения водорода применить аппарат, описанный в авт. св. Л« 73747.

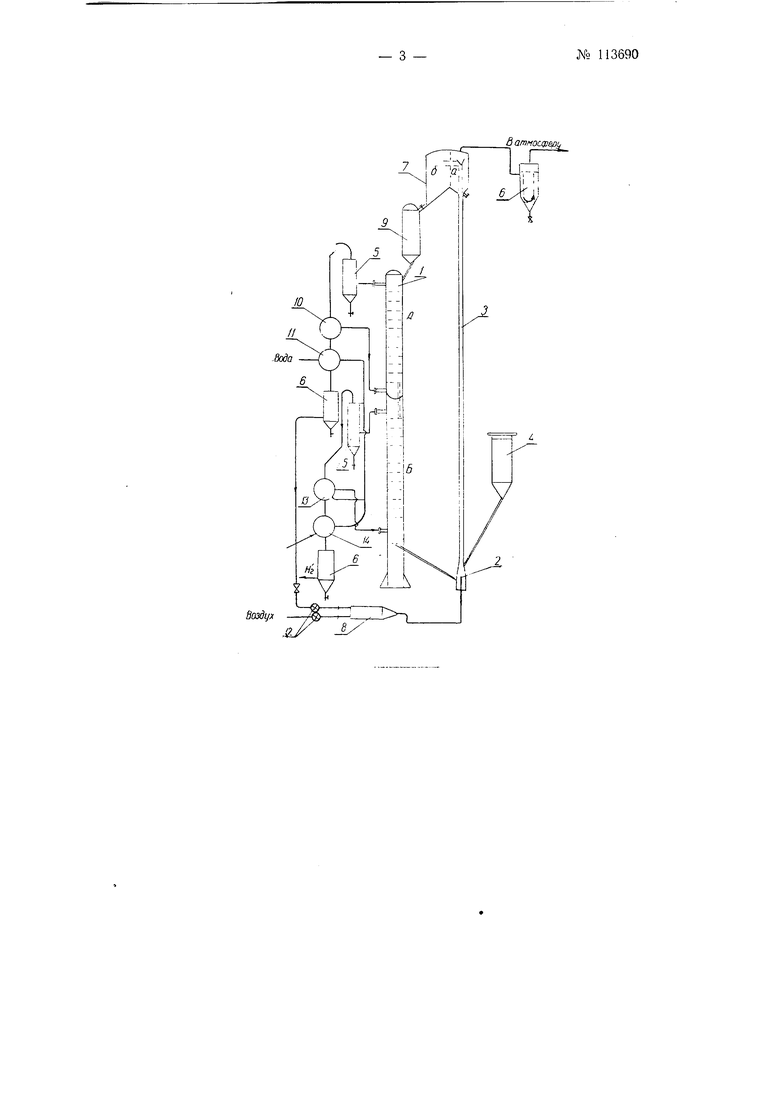

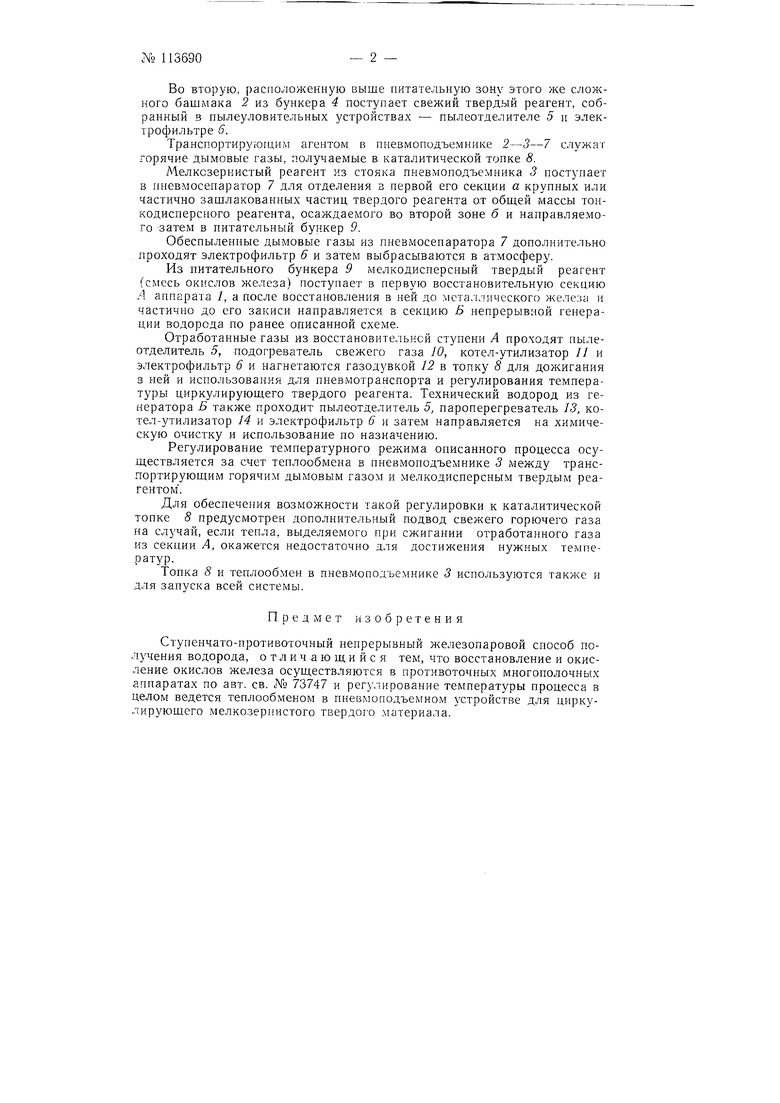

На чертеже показано устройство для многоступсичато-нротивотоЧ лого непрерывно действующего способа получения водородаОсновным в этой схеме является спаренный аппарат /, состояпци из двух секций: секции А - для восстановления водяным газом порошкообразной смеси окислов железа в ступенчато-противоточных условиях и секции Б - для непрерывной генерации водорода путем многосгупс чато-противоточной обработки водяным паром порошкообразной смес;-. металлического железа и его закиси, полученной в первой восстановительной зоне А.

В обеих секциях этого сложного аппарата на каждой тарелке (с псевдоожиженным порощкообразным твердым реагентом) поддерживается )ежим «кипящего слоя.

В восстановительной ступени .4 первым основным реагентом служит тонкодисперсная смесь окислов железа, поступающая из генератора водорода Б, вторым реагентом в этой секции является водяной (или другой, содержащий водород и окись углерода) газ, служащий как восстановителем, так и псевдоожижающим агентом.

В секции Б основным реагентом являются тонкодисперсная смесь железа и его закиси, а вторым реагентом м псевдоожижающим аге);том служит перегретый водяной пар.

Процесс сводится к следующему; мелкодисперсная смесь OKIKMOD железа из генератора водорода Б поступает в башмак 2 нневмоподъе ;ника 3 с двухлоточным питанием.

№ 1136ЭО- 2 -

Во вторую, расположенную выше питательную зону этого же сложного башмака 2 из бункера 4 поступает свежий твердый реагент, собранный в пылеуловительных устройствах - пылеотделителе 5 и электрофильтре 6.

Транспортирующим агентом в пневмоподъемнике 2-3-7 служат горячие дымовые газы, получаемые в каталитической топке 8.

Л1елксзернистый реагент из стояка пневмоподъемника 3 поступает в иневмосепаратор 7 для отделения з первой его секции а крупных или частично зашлакованных частиц твердого реагента от общей массы тонкодисперсного реагента, осаждаемого во второй зоне 6 и направляемого затем в питательный бункер 9.

Обеспыленные дымовые газы из пневмосепаратора 7 дополнительно проходят электрофильтр 6 и затем выбрасываются в атмосферу.

Из питательного бункера 9 мелкодисперсный твердый реагент (смесь окислов железа) поступает в первую восстановительную секцию /1 аппарата /, а после восстановления в ней до мста.ллического железа и частично до его закиси направляется в секцию В непрерывной генерации водорода по ранее описанной схеме.

Отработанные газы из восстановительнсй ступени Л проходят нылеотделитель 5, подогреватель свежего газа /О, котел-утилизатор 7/ и электрофильтр 6 и нагнетаются газодувкой 12 в топку 5 для дожигания 3 пей и использования для пневмотранспорта и регулирования температуры циркулирующего твердого реагента. Технический водород из генератора Б также проходит пылеотделитель 5, пароперегреватель 13, котел-утилизатор 14 и электрофильтр 6 и затем направляется на химическую очистку и использование по назначению.

Регулирование температурного режима описанного процесса осуществляется за счет теплообмена в пневмоподъемнике 3 между транспортирующим горячим дымовым газом и мелкодисперсным твердым реагентом.

Для обеспечения возможности такой регулировки к каталитической топке 8 предусмотрен дополнительный подвод свежего горючего газа на случай, если тепла, выделяемого при сжигании отработанного газа из секции А, окажется недостаточно для достижения нужных температур.

Топка 8 и теплообмен в пневл-юподъемнике 3 используются также и для запуска всей системы.

Предмет изобретения

Ступенчато-противоточный непрерывный железопаровой способ получения водорода, отличающийся тем, что восстановление и окисление окислов железа осуществляются в противоточных многополочных аппаратах по авт. св. № 73747 и регулирование температуры процесса в целом ведется теплообменом в пневмоподъемном устройстве ДоТЯ циркулирующего мелкозернистого твердого .материала.

Авторы

Даты

1958-01-01—Публикация

1954-11-05—Подача