со

00

со со

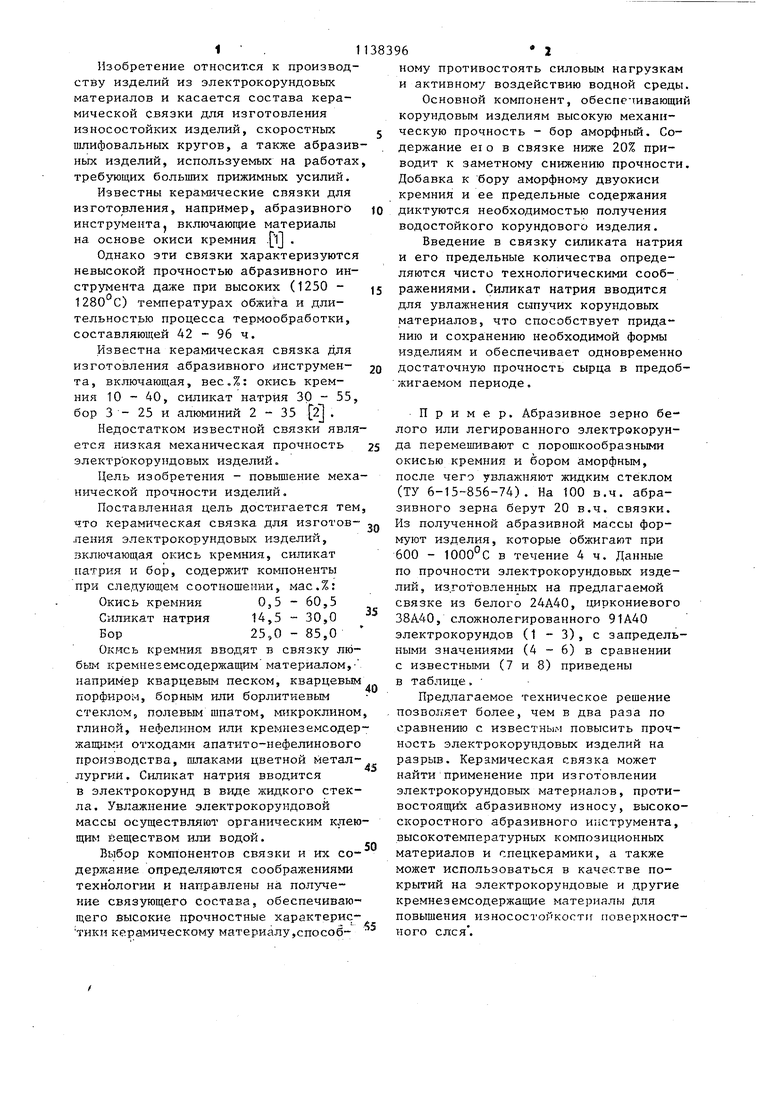

О5 Изобретение относит.ся к производству изделий из электрокорундовых материалов и касается состава керамической связки для изготовления износостойких изделий, скоростных шлифовальных кругов, а также абразив ных изделий, используемых на работах требующих больших прижимных усилий. Известны керам1-1ческие связки для изготовления, например, абразивного инструментаJ включаюпще материалы на основе окиси кремния .l . Однако эти связки характеризуются невысокой прочностью абразивного инструмента да;ке при высоких (1250 1280°С) температурах обжига и длительностью процесса термообработки, составляющей 42 - 96 ч. Известна керамическая связка для изготовления абразивного инструмента, включающая, вес.%: окись кремния 10 - 40, силикат натрия 30 - 55, бор 3 - 25 и алюминий 2-35 2J . Недостатком известной связки явля ется низкая механическая прочность электрокорундовых изделий. Цель изобретения - повышение меха нической прочности изделий. Постагзленная цель достигается тем что керамическая связка для изготовления электрокорундовых изделий, включающая окись кремния, силикат натрия и бор, содержит компоненты при следующем соотношемии, мас.%: Окись кремния 0,5 - 60,5 Силикат натрия 14,5 30,0 Бор25,0 - 85,0 Окись кремния вводят в связку лю бым кремнеземсодержащим материалом, например кварцевым песком, кварцевы порфиром, борным или борлитиевым стеклом, полевым шпатом, микроклином глиной, нефелином или кремнеземсодер жащими отходами апатито-нефелиновог производства, шлаками цветной метал лургий , Силикат натрия вводится в электрокорунд в виде жидкого стек ла. Увлажнение электрокоруидовой массы осуществляют органическим кле щим веществом или водой. Выбор компонентов связки и юс со держание определяются соображениями технологии и направлены на полу гение связующего состава, обеспечиваю щего высокие прочностные характерис тики керамическому материалу,способному противостоять силовым нагрузкам и активному воздействию водной среды. Основной компонент, обеспр-тивающий корундовым изделиям высокую механическую прочность - бор аморфный. Содержание eiо в связке ниже 20% приводит к заметному снижению прочности. Добавка к бору аморфному двуокиси кремния и ее предельные содержания диктуются необходимостью получения водостойкого корундового изделия. Введение в связку силиката натрия и его предельные количества определяются чисто технологическими соображениями . Силикат натрия вводится для увлажнения сыпучих корундовых материалов, что способствует приданию и сохранению необходимой формы изделиям и обеспечивает одновременно достаточную прочность сырца в предобжигаемом периоде, Пример. Абразивное зерно белого или легированного электрвкорунда перемешивают с порошкообразными окисью кремния и бором аморфным, после чего увлажняют жидким стеклом (ТУ 6-15-856-74). На 100 в.ч. абразивного зерна берут 20 в.ч. связки. Из полученной абразивной массы формуют изделия, которые обжигают при 600 - 1000 С в течение 4 ч. Данные по прочности электрокорундовых изделий, изготовленных на предлагаемой связке из белого 24А40, и;иркониевого 38А40, сложнолегированного 91А40 электрокорундов (1 -3), с запредельными значениями (4-6) в сравнении с известными (7 и 8) приведены в таблице, Предлагаемое техническое решение позволяет более, чем в два раза по сравнению с известным повысить прочность электрокорундовых изделий на разрыв. Керамическая связка может найти применение при изготовлении электрокорундовых материалов, противостоящих абразивному износу, высокоскоростного абразивного инструмента, высокотемпературных композиционных материалов и спецкерамики, а также может использоваться в качестве покрытий на электрокорундовые и другие кремнеземсодержащие материалы Для повышения износостойкости поверхностного елся .

| название | год | авторы | номер документа |

|---|---|---|---|

| Формовочная смесь для изготовления абразивного инструмента | 1986 |

|

SU1710323A1 |

| АБРАЗИВНЫЙ ИНСТРУМЕНТ | 1994 |

|

RU2078678C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 1992 |

|

RU2008193C1 |

| Абразивный материал и абразивная масса для изготовления абразивного инструмента | 1990 |

|

SU1757806A1 |

| Масса для изготовления абразивного инструмента | 1983 |

|

SU1151442A1 |

| ФОРМОВОЧНАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 1990 |

|

RU2014211C1 |

| Масса для изготовления высокопористого абразивного инструмента и способ изготовления высокопористого абразивного инструмента | 2018 |

|

RU2685825C1 |

| Смесь для изготовления абразивного инструмента | 1983 |

|

SU1144861A1 |

| ФОРМОВОЧНАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 1994 |

|

RU2076038C1 |

| КЕРАМИЧЕСКАЯ СВЯЗКА | 2010 |

|

RU2452612C2 |

КЕРАМИЧЕСКАЯ СВЯЗКА для изготовления электрокорундовых изделий, включающая окись кремния, силикат натрия и бор, отличающаяся тем, что, с целью повышения механической прочнЬсти изделий, она содержит компоненты при следующем соотношении, мас.%: Окись кремния 0,5 - 60,3 Силикат натрия 14,5-30,0 Бор25-85

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Абразивные материалы | |||

| Каталог-справочник | |||

| Министерство станкостроения и инструментальной промышленности, 1976, с | |||

| Индукционная катушка | 1920 |

|

SU187A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Керамическая связка | 1974 |

|

SU517477A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| т.ьш,;г: | |||

Авторы

Даты

1985-02-07—Публикация

1983-01-03—Подача