Изобретение относится к производству абразивного инструмента, в частности к формовочной смеси для изготовления высокопрочного инструмента из микрошлифпорошков и шлифпорошков электрокорунда зернистостью 8, 6, М63, М40.

Известна формовочная смесь для абразивного инструмент из микрошлифпорошков и шлифпорошков зернистостью 6 и 8 (технологический процесс ТП 1900013.01201.0000). Она имеет следующее соотношение компонентов, мас.%:

Электрокорундовый материал 70,0-88,0

Сухой декстрин 0,9-3,6

Вода 1,3-3,6

Связка керамическая 12,5-25,0

Недостатком инструмента, изготовленного из указанной формовочной смеси, является невозможность его использования при шлифовании со скоростью выше 35 м/с, кроме того, инструмент имеет недостаточную микростойкость.

Наиболее близкой к заявляемой является масса для изготовления абразивного инструмента, включающая следующие компоненты, мас.%:

Электрокорунд 50-60

Каолин 7-13

Бентонит 3-7

Борное стекло 2-5

Кремний кристаллический 4-10

Полевой шпат Остальное

Указанная масса позволяет получить инструмент требуемой характеристики и прочности, достаточной для его эксплуатации на рабочей скорости 60 м/c.

Однако, она не обеспечивает нужную кромкостойкость и, следовательно, стойкостную наработку. Это обусловлено тем, что, кроме электрокорунда и компонентов связки, образующих в инструменте соединительные мостики (каолин, бетонит, борное стекло и полевой шпат), в ее состав входит 10-15% от массы электрокорунда кристаллического кремния. Мостики связки, армированные кремнием, отличаются высокой прочностью и придают повышенную прочность инструменту. Но при шлифовке резьбы на метчиках инструментом из известной массы прочные кремнийсодержащие участки вызывают прижоги, круги засаливаются. Для восстановления их режущей способности требуется частая правка, что снижает стойкостную наработку инструмента.

Цель изобретения - повышение кромкостойкости и механической прочности инструмента.

Для этого формовочная смесь для изготовления абразивного инструмента содержит электрокорундовый шлифовальный материал, каолин, полевой шпат, временное связующее, увлажнитель, а также тальк и борнокальциевую фритту. При этом полевой шпат и борнокальциевая фритта введены в соотношении 1: (1,3-2,2), а компоненты смеси в следующем соотношении, мас.%:

Электрокорундовый материал 69,9-90,1

Каолин 1,3-8,3

Полевой шпат 0,9-7,1

Тальк 0,05-1,7

Вода 0,45-3,9

Временно связующее 0,7-4,9

Борнокальциевая фритта 1,8-11,9

При этом борнокальциевая фритта содержит, мас.%:

SiO2 41,0 ±0,5

Al2O3 12,5 ±0,2

B2O3 25,0 ±0,5

CaO 12,5 ±0,5

Na2O 6,5 ±0,2

K2O 2,5±0,2

Отличием от прототипа является использование в смеси борнокальциевой фритты, а также введение в смесь в качестве временного связующего декстрина, а в качестве увлажнителя - воды. Формовочные свойства прототипа обеспечивается введением жидкого стекла, которое для формовочных смесей из электрокорунда указанных в заявке зернистостей не обеспечивает равномерного смешения компонентов, что не позволяет получить инструмент, обладающий достаточной механической прочностью.

Предлагаемый состав формовочной смеси обеспечивает получение абразивного инструмента для операций многониточного резьбошлифования на резьбошлифовальных полуавтоматах со скоростью 60 м/с.

Содержание компонентов в формовочной смеси в указанных пределах обеспечивает возможность получения абразивного инструмента из шлиф- и микропорошков зернистостями 8, 6, М63, М40 с диапазоном твердостей от "мягких" до "твердых".

Выбор граничных пределов содержания компонентов в формовочной смеси определен экспериментально, он обусловлен необходимостью получения изделий, обладающих достаточной прочностью сразу после формования, в высушенном виде и прочностью после обжига.

При содержании электрокорундового материала более 90,1 мас.% не удается заформовать изделие методом полусухого прессования; если же содержание абразивного материала менее 69,9 мас.%, то изделия не имеют требуемой прочности для шлифования со скоростью 60 м/с.

Уменьшение содержания каолина менее 1,3 мас.% делает смесь малопластичной, и сырье изделия имеют малую механическую прочность, что приводит к браку изделий; превышение содержания каолина более 8,3 мас.% не обеспечивает получения в готовом инструменте прочных стеклообразных мостиков, соединяющих зерна абразивного материала.

Уменьшение содержания полевого шпата ниже 0,9 мас.% делает состав огнеупорным, а превышение указанного предела 7,1 мас.% приводит к снижению прочности образцов.

Изменение интервала допустимого содержания талька выше 1,7 мас.% или менее 0,05 мас.% делает образцы недостаточно прочными.

Увеличение содержания воды выше 3,9 мас.% приводит к комкуемости формовочной смеси, а при уменьшении содержания воды ниже 0,45 мас.% свежезаформованные изделия недостаточно прочны.

Уменьшение содержания временного связующего ниже 0,7 мас.% приводит к малой клейкости смеси и соответственно низкой прочности сырца; превышение количества временного связующего выше 4,9 мас.% ухудшает формовочные свойства смеси, она распределяется неравномерно, и изделия имеют неравномерную твердость.

Предельные соотношения полевого шпата и фритты выбраны по результатам определения прочности образцов; изделия имеют необходимую прочность для работы со скоростью 60 м/с только при содержании фритты, превышающем содержание полевого шпата в 1,3-2,2 раза.

Примеры конкретного выполнения.

Приготовление формовочной смеси для изготовления резьбошлифовального абразивного инструмента типа 450 х 25 х 228,6 из хромотитанистого электрокорунда зернистостью N 6 осуществляется следующим образом.

Навеску абразива (69,9 мас.%) увлажняют водой (3,8 мас.%) и смешивают с декстрином (0,8 мас. %) и смесью каолина (8,3 мас.%), полевого шпата (4,9 мас. % ), талька (0,3 мас.%) и порошка борнокальциевого стекла (11,9 мас.%) при соотношении полевого шапата и фритты 1:1,3 соответственно.

Смесь протирают через сетку N 320 или N 400, отвешивают требуемую навеску и засыпают в пресс-форму, формуют круг на прессе усилием 100 т, отформованное изделие сушат и обжигают в туннельной печи при 1200-1220оС.

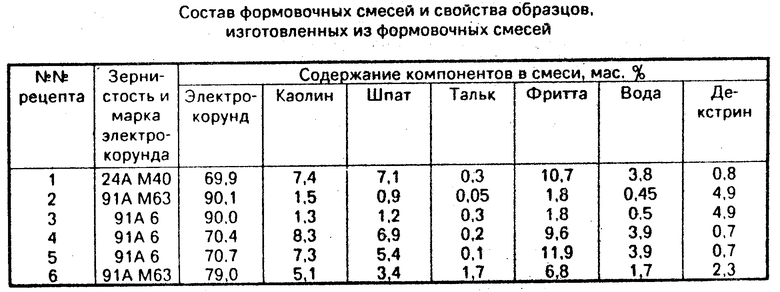

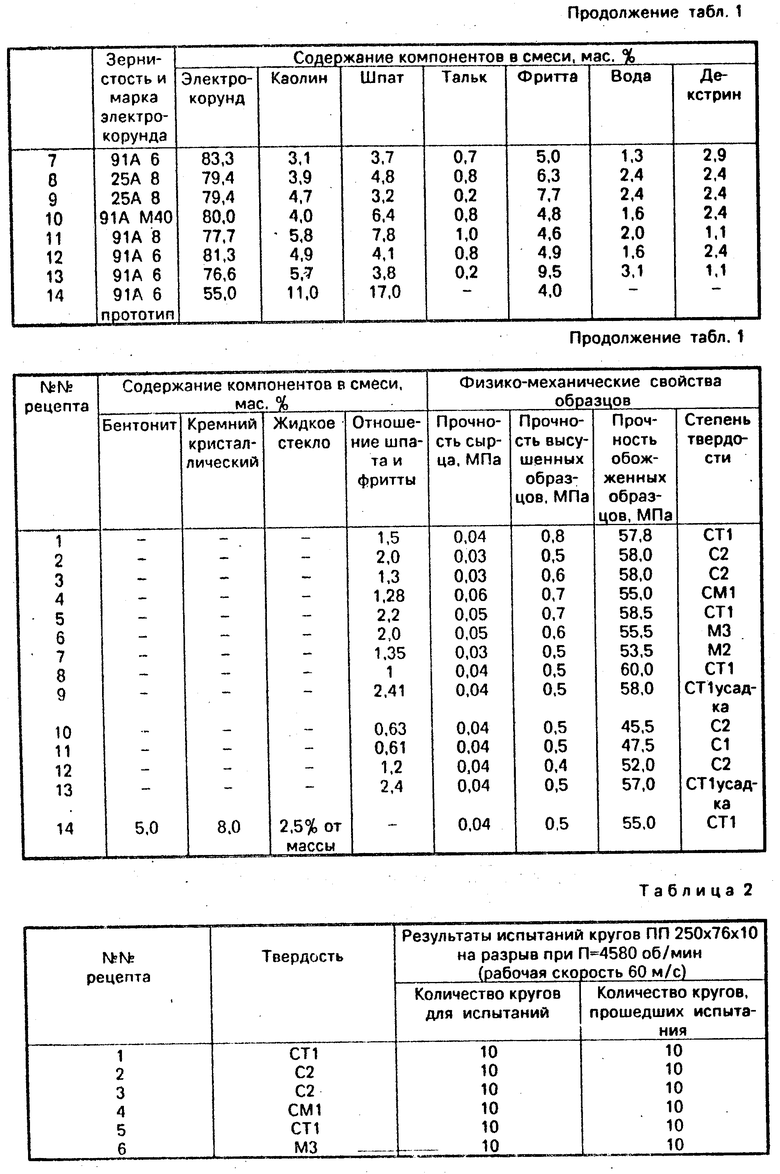

Варианты составов для получения формовочных смесей приведены в табл. 1, там же приведены данные о физико-механических свойствах образцов из формовочных смесей предложенного состава и прототипа.

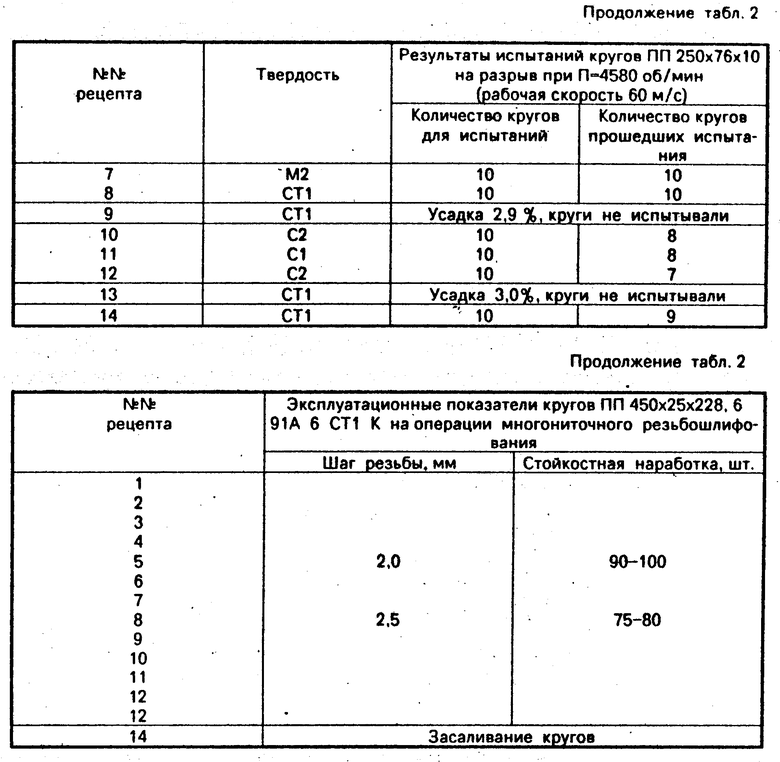

Эксплуатационные испытания инструмента из формовочных смесей предложенного состава проведены на резьбошлифовальном полуавтомате мод. "Матрикс-79" на операции обработки метчиков.

Результаты сравнительных испытаний приведены в табл. 2.

Анализ результатов сравнительных испытаний (табл. 1 и 2) показывает, что круги, изготовленные из формовочной смеси предложенного состава, имеют механическую прочность, обеспечивающую их эксплуатацию при рабочей скорости 60 м/с и в отличие от кругов прототипа высокую стойкостную наработку.

| название | год | авторы | номер документа |

|---|---|---|---|

| АБРАЗИВНЫЙ ИНСТРУМЕНТ | 1994 |

|

RU2078678C1 |

| Формовочная смесь для изготовления абразивного инструмента | 1986 |

|

SU1710323A1 |

| Масса для изготовления абразивного инструмента | 1984 |

|

SU1252151A1 |

| ФОРМОВОЧНАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 1994 |

|

RU2076038C1 |

| Керамическая связка | 1983 |

|

SU1138303A1 |

| Керамическая связка для абразивногоиНСТРуМЕНТА | 1979 |

|

SU808259A1 |

| Масса для изготовления абразивного инструмента | 1980 |

|

SU931446A1 |

| Керамическая связка | 1983 |

|

SU1138396A1 |

| Масса для изготовления абразивного инструмента | 1975 |

|

SU655519A1 |

| Керамическая связка для производства абразивного инструмента | 1980 |

|

SU931447A1 |

Использование: для производства абразивного инструмента из электрокорунда на керамической связке, в частности инструмента для многониточного резьбошлифования. Существо изобретения: формовочная смесь содержит электрокорундовый шлифовальный материал, каолин, полевой шпат, тальк, временное связующее, воду и борнокальциевую фритту при соотношении полевого штапа и фритты 1: (1,3 - 2,2). Содержание компонентов в формовочной смеси, мас.%: электрокорундовый материал 69,9 - 90,1; каолин 1,3 - 8,3; полевой шпат 0,9 - 7,1; тальк 0,05 - 1,7; вода 0,45 - 3,9; временное связующее 0,7 - 4,9; борнокальциевая фритта 1,8 - 11,9. 2 табл.

ФОРМОВОЧНАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА, включающая электрокорундовый шлифовальный материал, каолин, полевой шпат, временное связующее и увлажнитель, отличающаяся тем, что, с целью повышения кромкостойкости и механической прочности инструмента, в смесь введены тальк и борно-кальциевая фритта, а в качестве увлажнителя - вода, при этом полевой шпат и фритта введены в соотношении 1 : 1,3 - 2,2, а компоненты смеси введены в следующем соотношении, мас.%:

Электрокорундовый шлифовальный материал 69,9 - 90,1

Каолин 1,3 - 8,3

Полевой шпат 0,9 - 7,1

Тальк 0,05 - 1,7

Вода 0,45 - 3,9

Временное связующее 0,7 - 4,9

Борно-кальциевая фритта 1,8 - 11,9

Авторы

Даты

1994-06-15—Публикация

1990-10-02—Подача