Изобретение относится к металлургии, а именно к химико-термической обработке, и может быть использовано для защиты изделий из титановых сплавов от высокотемпературной коррозии в машиностроительной, химической, авиационной и других отраслях промышленности.

Цель изобретения - повьшение жаростойкости защитных покрытий и их стойкости в условиях термоциклирования.

Поставленная цель достигается тем, что диффузионное насыщение молибденом и кремнием проводят в две стадии:

т. Диффузионное насьщение молибденом при температуре 850-950 С в течение 4-8 ч в порошкообразной среде, содержащей молибден, титан, фтористый

алюминий, окись алюминия, при следующем соотношении компонентов, мас.%:

Молибден tHTaH

Фтористый алюминийОкись алюминия

13-17 13-17

1-3 Остальное

сл

1чЭ

сл

tND

оо

функциональное назначение используемых компонентов.

Порошок молибдена - основной диффундирующий элемент при проведении подготовительной операции, источник активных атомов молибдена, в процессе проведения окончательной операции си- лицирования легирует образующиеся силициды титана, повышает самозалечи- вакяцие свойства защитного покрытия.

уменьшает хрупкость силицированного слоя.

Порошок титана - вещество стабилизатор :/-твердого раствора молибдена в титане, снижает хоупкость и пористость молибденированного слоя.

Алюминий фтористый (A1F ) - акти- визатор процесса диффузионного насыщения .

Окись алюминия () - балластный разбавитель для предотвращения спекания смеси,

II. После обработки изделий в смеси для диффузионной металлизации (мо- либденйрования) проводят окончательную операцию - диффузионное силициро- вание D порошкообразных смесях известных составов.

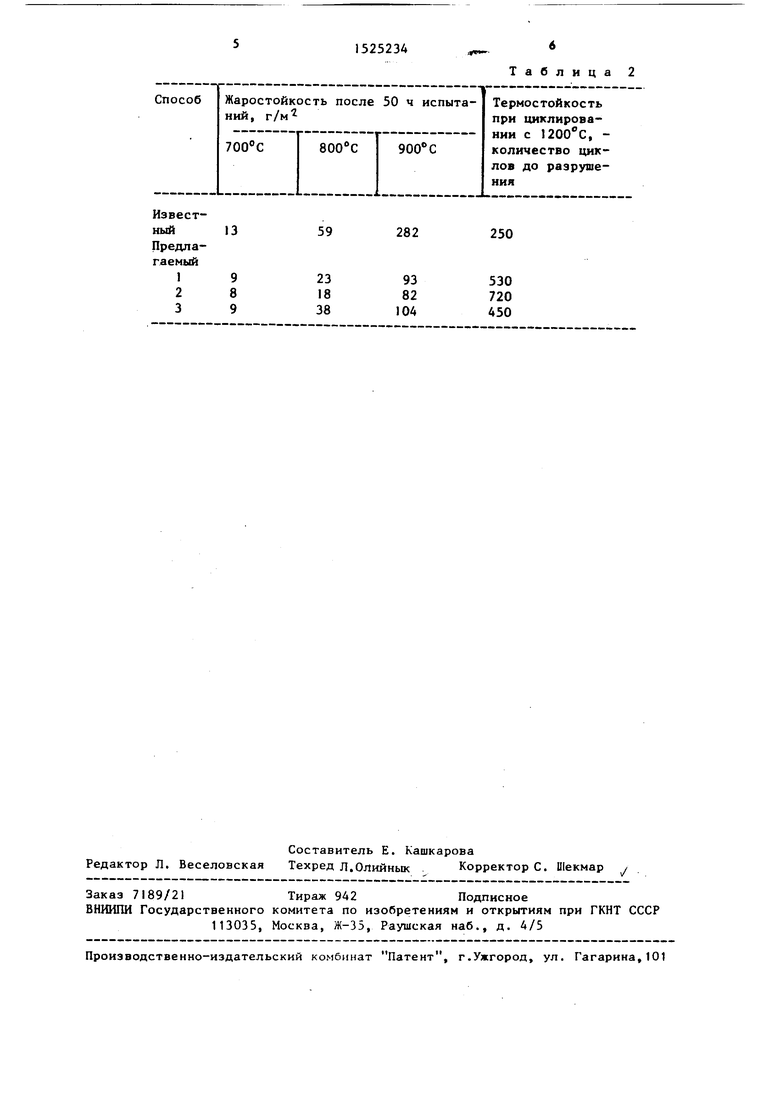

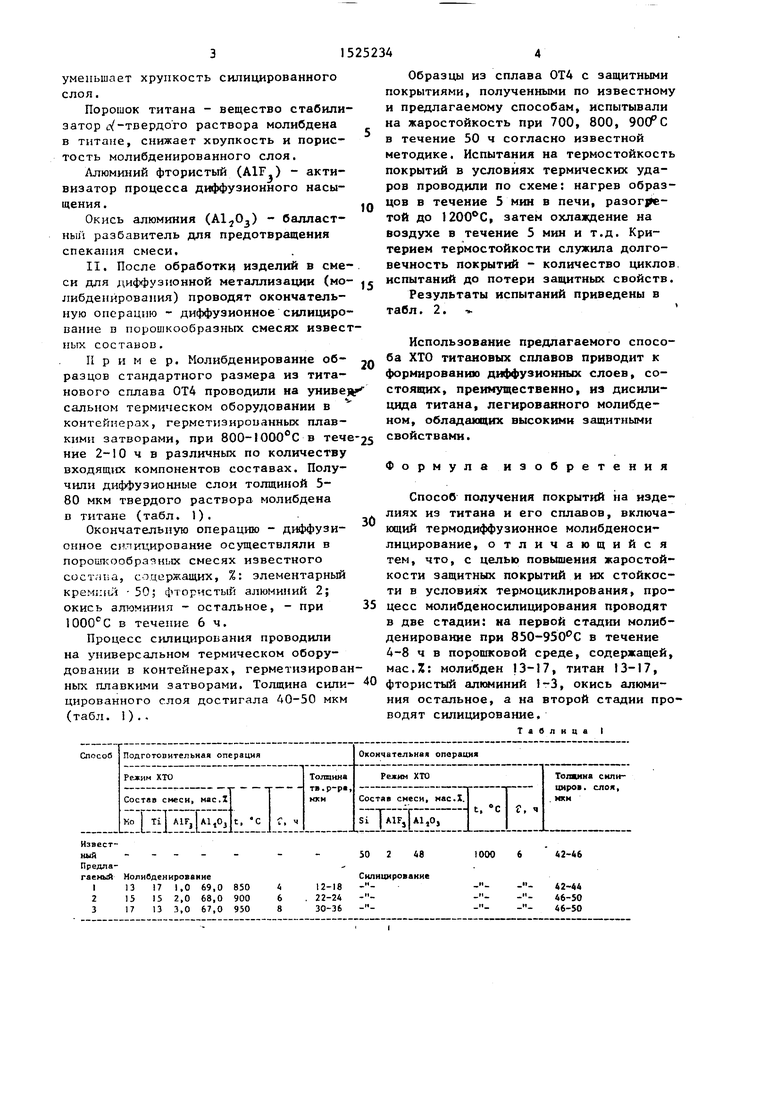

Пример. Молибденирование об- разцов стандартного размера из титанового сплава ОТ4 проводили на ункъеу сальном термическом оборудовании в контейнерах, герметиэироианных плавкими затворами, при 800-IOOO C в тече ние 2-10 ч в различных по количеству входящих компонентов составах. Получили диффузионные слои толщиной 5- 80 мкм твердого раствора молибдена в титане (табл. 1).

Окончательную операцию - диффузионное ситицирование осуществляли в порошкообра7 ных смесях известного cocTc iiia, содержащих, %: элементарный крем11 Ш 50; фтористый алюминий 2; окись алюминия - остальное, - при в течение 6 ч.

Процесс силицироьания проводили на универсальном термическом оборудовании в контейнерах, герметизированных плавкими затворами. Толщина сили- цированного слоя достигала 40-50 мкм (табл. 1)..

Образцы из сплава ОТ4 с защитными покрытиями, полученными по известному и предлагаемому способам, испытывали на жаростойкость при 700, 800, 900РС в течение 50 ч согласно известиой методике. Испытания на термостойкость покрытий в условиях термических ударов проводили по схеме: нагрев образцов в течение 5 мин в печи, разогретой до , затем охлаждение на воздухе в течение 5 мин и т.д. Критерием термостойкости служила долговечность покрытий - количество циклов, испытаний до потери защитных свойств.

Результаты испытаний приведены в табл. 2.

Использование предлагаемого способа КТО титановых сплавов приводит к формированию диффузионных слоев, состоявших, преимущественно, из дисшш- цдда титана, легированного молибденом, обладающих высокими защитными свойствами.

Формула изобретения

Способ получения покрытий на изделиях из титана и его сплавов, включающий термодиффузионное молибденоси- лидирование, отличающийся тем, что, с целью повьпиения жаростойкости защитных покрытий и их стойкости в условиях термоциклирования, процесс молибденосилицирования проводят в две стадии: на первой стадии молнб- денирование при 850-950 С в течение 4-8 ч в порощковой среде, содержащей, Mac.Z: молибден 13-17, титан 13-17, фтористый алюминий 1-3, окись алюминия остальное, а на второй стадии проводят силицирование.

Таблица I

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для молибденосилицирования металлических изделий | 1983 |

|

SU1145055A1 |

| Способ получения жаростойкого покрытия на поверхностях титановой пластины | 2023 |

|

RU2807245C1 |

| Способ получения жаростойкого покрытия | 2023 |

|

RU2807243C1 |

| Состав для многокомпонентного насыщения тугоплавких металлов | 1987 |

|

SU1502658A1 |

| Состав для цирконосилицирования изделий | 1982 |

|

SU1046333A1 |

| Состав для молибденосилицирования изделий из титановых сплавов | 1988 |

|

SU1588801A1 |

| Способ получения жаростойкого покрытия на поверхностях медной пластины | 2023 |

|

RU2807251C1 |

| Способ получения жаростойкого покрытия | 2023 |

|

RU2807248C1 |

| Состав для комплексного насыщения металлических изделий | 1983 |

|

SU1135801A1 |

| Состав для молибденосилицирования изделий из титановых сплавов | 1988 |

|

SU1601196A1 |

Изобретение относится к химико-термической обработке изделий из титана и его сплавов и используется для защиты изделий от высокотемпературной коррозии в машиностроительной, химической, авиационной отраслях промышленности. Цель изобретения - повышение жаростойкости защитных покрытий и их стойкости в условиях термоциклирования. Способ предусматривает диффузионное насыщение изделий молибденом и кремнием в две стадии: I - молибденирование в порошковой смеси при следующем соотношении компонентов, мас.%: молибден 13-17, титан 13-17, фтористый алюминий 1-3, окись алюминия остальное, при 850-950°С в течение 4-8 ч

II - силицирование в известных составах по известным режимам. 2 табл.

---

Мояибденнрование

15152,068,0

17133,067,0

850 900 950

12-18 22-24 30-36

50

48

1000

42-46

,

42-44 46-50 46-50

13

9 8 9

59

23 18 38

Таблица 2

282

250

530 720 А50

| Химико-термическая обработка металлов и сплавов | |||

| Справочник | |||

| М.: Металлургия, 1981, с | |||

| Способ приготовления хлебного вина | 1925 |

|

SU424A1 |

| Там же | |||

| с | |||

| Способ отковки в штампах заготовок для спиральных сверл | 1921 |

|

SU367A1 |

Авторы

Даты

1989-11-30—Публикация

1987-11-17—Подача