2. Устройство для, измерения удель кой поверхности порошковых материа-; лов, содержащее кювету для исследуекого порошка, которая через систему кО1 уникаций соединена с калиброваниыми емкостями и с дифференциальным манометром, отличающее- : с я тем, что, с целью повьшения точ кости измерения путем приближения структуры исследуемого порошка к

8709.

теоретической, кювета для исследуемого порошка снабжена вибратором, вьтолнена прозрачной со шкалсйу причем внутри нее свободно размещен груз в виде металлического цилиндра с нониусом, в котором выполнены равномерно расположенные вертикальные отверстия, суммарная площадь которых составляет 5-10% от площади поперечного сечения кюветы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения удельной поверхности дисперсных материалов | 1989 |

|

SU1805340A1 |

| Способ обработки металлических порошков | 1989 |

|

SU1740103A1 |

| Способ определения фильтрационных характеристик материалов | 1986 |

|

SU1343305A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЫСТРОЗАКАЛЕННЫХ ПОРОШКОВ МАГНИТНЫХ СПЛАВОВ СИСТЕМЫ НЕОДИМ - ЖЕЛЕЗО - БОР | 1997 |

|

RU2111088C1 |

| Способ прессования изделий из порошка | 1979 |

|

SU927415A1 |

| СПОСОБ ГИДРОСТАТИЧЕСКОГО ПРЕССОВАНИЯ ЛОПАТОК ИЗ ПОРОШКА | 1989 |

|

SU1790805A1 |

| Устройство для исследования газовыделения из расплава при вакуумировании | 1987 |

|

SU1528613A1 |

| Способ изготовления детали типа шлиц-шарнир методом селективного лазерного сплавления металлического порошка титанового сплава | 2023 |

|

RU2825235C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТЕКУЧЕСТИ ПОРОШКОВОГО МАТЕРИАЛА | 2019 |

|

RU2727319C1 |

| Способ нанесения диффузионных покрытий на металлические порошки | 1988 |

|

SU1614898A1 |

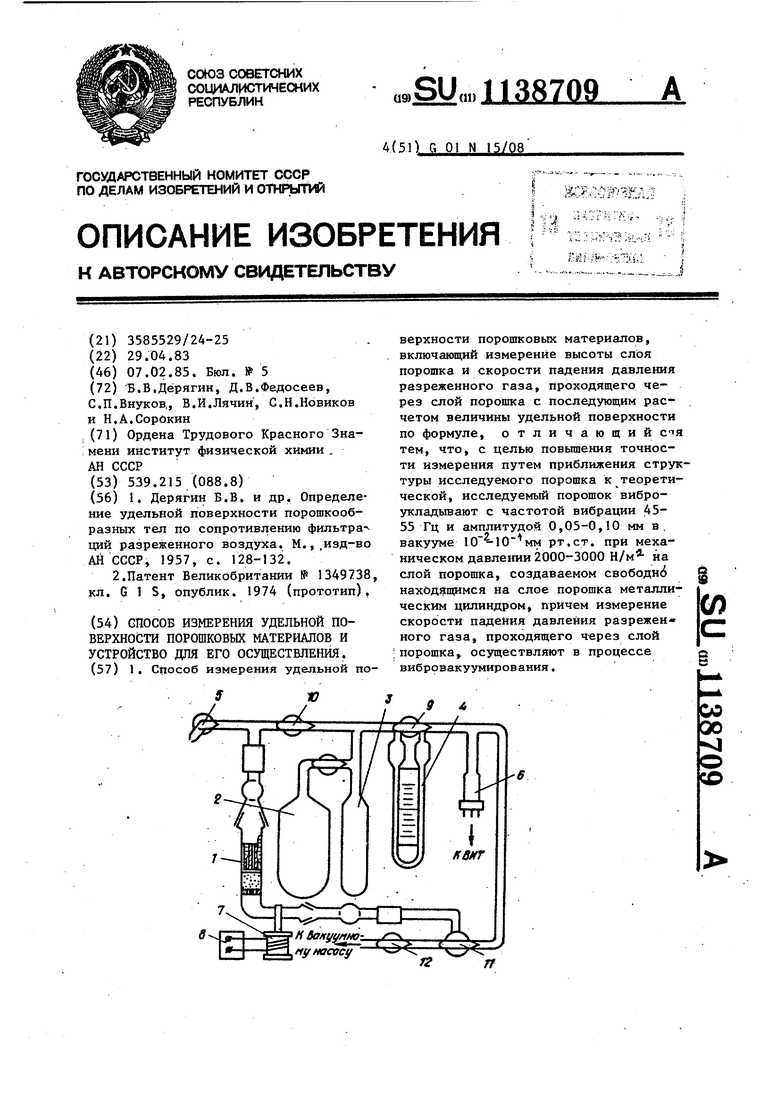

1. Способ измерения удельной поверхности порошковых материалов, включающий измерение высоты слоя порошка и скорости падения давления разреженного газа, проходящего через слой порошка с последующим расчетом величины удельной поверхности по формуле, отличающий тем, что, с целью повьш ения точности измерения путем приближения структуры исследуемого порошка к теоретической, исследуемый порошок виброукладывают с частотой вибрации 4555 Гц и амплитудой 0,05-0,10 мм в , вакууме 10 рт.ст. при механическом давле1гаи 2000-3000 Н/м на слой порошка, создаваемом свободнб нахйд5 щимся на слое порошка металлическим цилиндром, причем измерение скорости падения давления разрежен ного газа, проходящего через слой порошка, осуществляют в процессе вибровакуумирования.

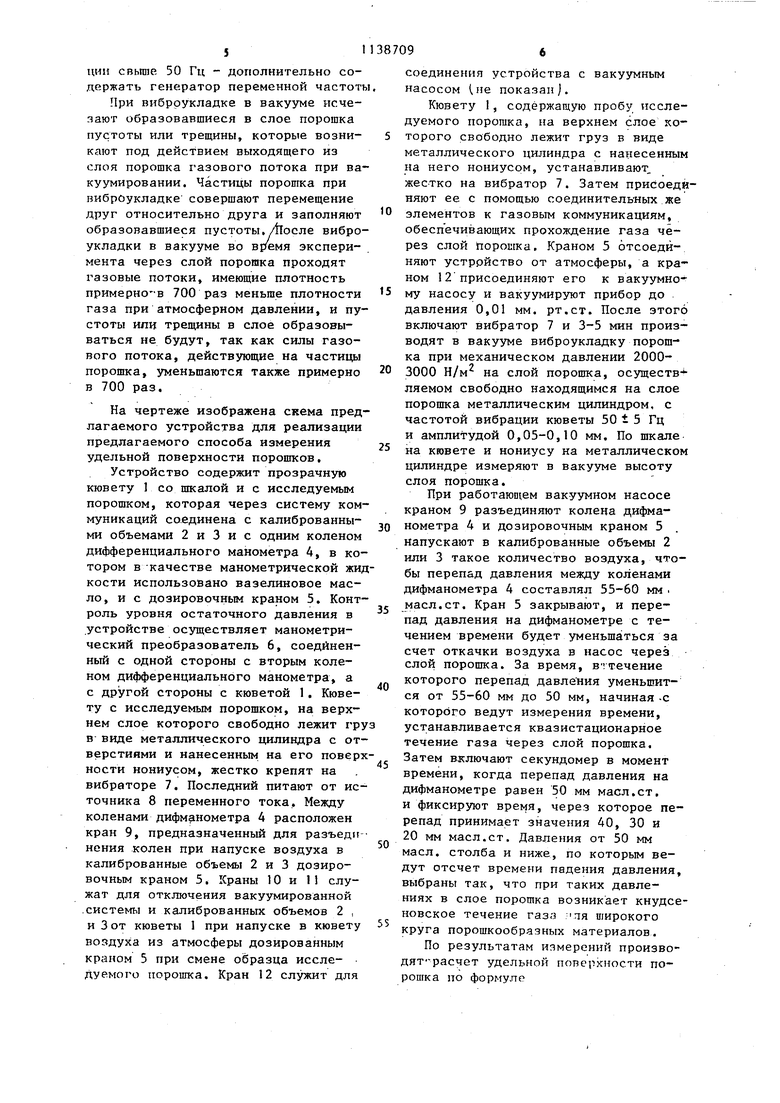

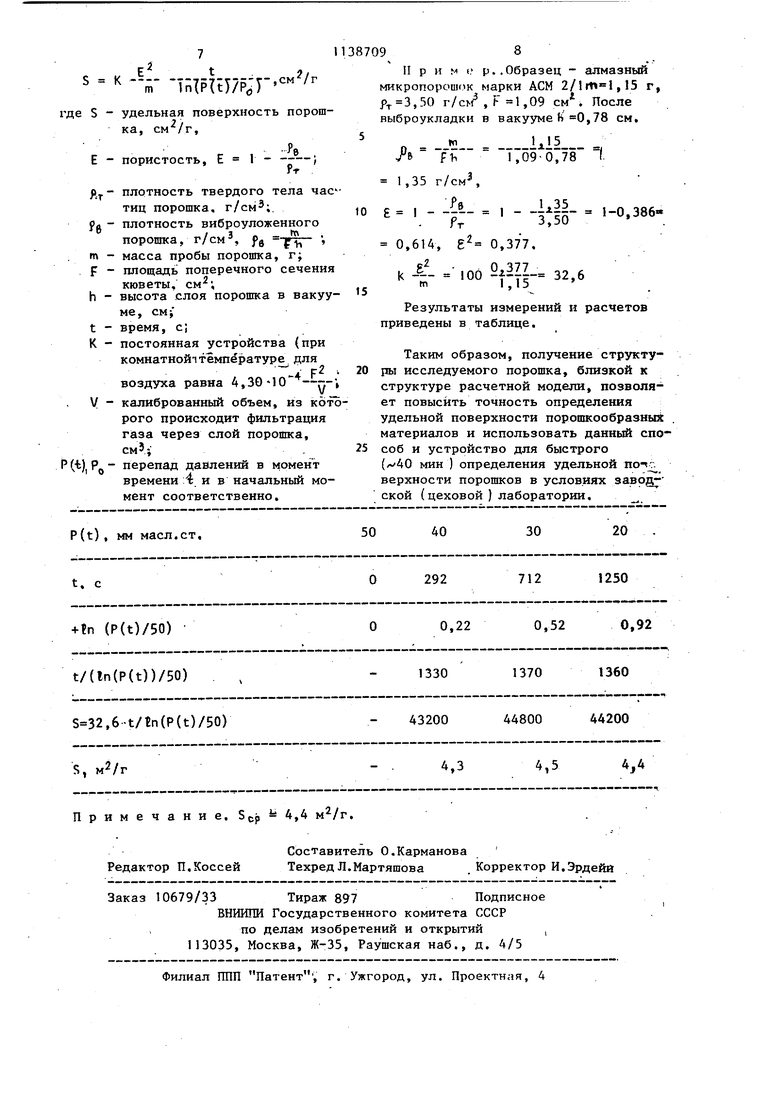

Изобретение относится к способам определения удельной поверхности порошкообразкьпс материалов и может йайтй широкое применение в металлургической химической, .электронной, строительной, абразивной, пищевой и других отраслях народного хозяйства, а также в производстве приборов для определения удельной поверхности порошкообразных материалов. Известен способ измерения удельной поверхности порошковых материалов, заключающийся в измерении потока разреженного газа, проходящего через слой порошка в молекулярном ре жиме течения, т.е. при условиях, когда средняя длина свободного про:бега молекул диффундирующего газа значительно превышает характерный ; размер поровых пространств , и после дукщем расчете удельной поверхности по формуле fl 1. Недостатком этого способа является низкая точность определения удель ной поверхности порошков. . Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ измерения удельной поверхности порошко вых материалов, включающий измерение высоты слоя порошка и скорости падения давления разреженного газа, проходящего через слой порошка с последующим расчетом величины удельной поверхности по формуле . . . Наиболее близким к изобретению является устройство для измерения удельной поверхности порошковых материалов, содержащее кювету для исследуемого порошка, которая через систему коммуникаций соединена с калиброванными емкостями и дифференциальным .манометром 2. Недостатком известных способа и устройства является низкая точность измерения удельной поверхности вследствие нарушения структуры исслбдуемого порошка. При увеличении усилий прессования наблюдается непрерывное увеличение вычисляемой удельной поверхно.сти;. порошков. Причиной появления такой . зависимости для некоторых порошков является разрушение частиц порошка при прессовании, т.е. измельчение и изменение его гранулометрического состава. При прессовании порошков, частицы которых состоят из пластичных ма териалов (например, порошки из никеля, полиэтилена и т.д.) увеличение удельной поверхности порошкоц при увеличении усилий прессования происходит вследствие изменения формы частиц порошка и образования тупиковых каналов. Прессованной слой порошка может разрушаться (появляются трещины )Прй вакуумировании под действием газовьК потоков, проходящих через слой порошка при атмосферном давлении в начальные моменты вакуумирования. В этом случае результаты измерений ошибочны, так как поток газа проходит не через слой порошка, а через трещины в нем, причем невозможно проконтролировать правильность измерений и определения удельной поверхности. Кроме того, устройство не обеспе чивает укладку частиц порошка в вакууме. При откачке газа из слоя пре сованного порошка возможно его разрушение, появление трещин под денствием газовых потоков, первоначаль но выходящих из слоя прессованного порошка.при атмосферном давлении, Недостатком известного устройств является также невозможность измере ния в вакууме высоты слоя порошка, что необходимо для расчета удельной поверхности по формуле. При вакууми ровании прессованного порошка возможно изменение высоты слоя по срав нению с высотой, измеренной при атмосферном давлении, за счет сдвига частиц под давлением газовых потоков , первоначально выходящих из слоя , прессованного порошка при атмосферном давлении. Цель изобретения - повышение точ ности . измерения удельной поверхности порошковых материалов путем при ближения структуры исследуемого порошка к теоретической. Поставленная цель достигается тем, что согласно способу измерения удельной поверхности порошковых материалов , включающему измерение высоты слоя порошка и скорости падения давления разреженного газа, проходящего через слой порошка с последующим расчетом величины удельной поверхности по формуле, исследуемый порошок виброукладьшают с частотой вибрации 45-55 Гц и амплитудой 0,050,10 мм в вакууме . рт.ст при механическом давлении 20003000 Н/м на слой порошка, создаваемом свободно находящимся на слое порошка металлическим цилиндром, причем измерение скорости падения давления разреженного газа, проходящего через слой порошка, осуществляют в процессе вибровакуумирования. В устройстве для измерения удельной поверхности порошковых материа-г лов, содержащем кювету для.исследуемого порошка, которая через систему коммуникаций соединена с калиброванными емкостями и с дифференциальным манометром, кювета для исследуемого порошка снабжена вибратором, выполнена прозрачной со шкалой, причем внутри ее свободно размещен груз в виде металлического цилиндра с нониусом, в котором выполнены равномерно расположенные вертикальные отверстия, суммарная площадь которых составляет 5-10% от площади поперечного сечения кюветы. Виброукладка в указанных режимах позволяет частицам порошка укладываться в вакууме непосредственно пе ред фильтрацией разреженного .газа ,таким образом, что они занимают естественное положение друг относительно друга, при котором исключаются изменения формы частиц порошка, образование треЩин в слое порошка, а также тупиковые каналы. Такая укладка частиц порошка наиболее .близка к модели, которая используется в методике для расчета удельной поверхности порошков. Используемое давление величиной (2-3) 10 Н/м на слой порошка, осуществляемое металлическим цилиндром массой 20-30 г на 1 см слоя порошка, не вызывает разрушений и плаётических деформаций частиц порошка, которые обычно происходят при уси- , ЛИЯХ прессования, создаюш 1х на слой порошка давление больше, чем . Параметры виброукладки (частота и амплитуда) выбраны на основе зкспериментальных данньтх, которые показывают, что на виброукладку порошкообразных материалов существенное влияние оказьшает частота вибрации, а влияние амплитуды значительно слабее. Плотность виброукладки заметно увеличивается при увеличении частоты вибрации до 50 Гц, при дальнейшем увеличении частоты это влияние незначительно... Экспериментально установлено, что проведение измерений непосредственно в процессе вибровакуумирования порошков именно в заявленных в фор муле пределах позволяет повысить точность измерения удельной поверхности. Уменьшение давления ниже 10 мм рт.ст., а также увеличение частоты вибрации выше промыщленной частоты 50 Гц не приводит к уменьше нию погрешности измерений. Поэтому уменьшать давление меньше .рт ст. и увеличивать частоту .вибрации свьше 50 Гц нецелесообразно, так как усложняется конструкция прибора. Дпя достижения вакуума .рт.ст. устройство должно дополнительно содержать диффузионный вакуумный насос, а для прнменсь1ия частоты вибра51НИИ свьппе, 50 Гц - дополнительно содержать генсфатор переменной частоты При вибррукладке в вакууме исчезают образовавшиеся в слое порошка пустоты или трещины, которые возникают под действием выходящего из слоя порошка газового потока при ва куумировании. Частицы порошка при виброукладке совершают перемещение друг относительно друга и заполняют образовавшиеся пустоты,/После вибро укладки в вакууме во время эксперимента через слой порошка проходят газовые потоки, имеющие плотность примерно в 700 раз меньше плотности газа при атмосферном давлении, и пустоты или трещины в слое образовываться не будут, так как силы газового потока, действующие на частицы порошка, уменьшаются также примерно в 700 раз. На чертеже изображена скема пред лагаемого устройства для реализации предлагаемого способа измерения удельной поверхности порошков, Устройство содержит прозрачную кювету 1 со шкалой и с исследуемым порошком, которая через систему ком муникаций со единена с калиброванными объемами 2 и 3 и с одним коленом дифференциального манометра 4, в ко тором в качестве манометрической жи кости использовано вазелиновое масло, и с дозировочным краном 5, Конт роль уровня остаточного давления в устройстве осуществляет манометрический преобразователь 6, соединенный с одной стороны с вторым коленом дифференциального манометра, а с другой стороны с кюветой 1, Кювету с исследуемым порошком, на верхнем слое которого свободно лежит гр В виде металлического цилиндра с от верстиями и нанесенным на его повер ности нониусом, жестко крепят на вибраторе 7. Последний питают от ис точника 8 переменного тока. Между коленами дифманометра 4 расположен кран 9, предназначенный для разъедп нения колен при напуске воздуха в калиброванные объемы 2 и 3 дозировочным краном 5, Краны 10 и 11 служат для отключения вакуумированной .системы и калиброванных объемов 2 , и 3 от кюветы 1 при напуске в кювету воздуха из атмосферы дозированным краном 5 при смене О15разца исследуемого порошка. Кран 12 служит для 9 соединения устройства с вакуумным насосом 1ие показан. Кювету 1, содержащую пробу исследуемого порошка, на верхнем слое которого свободно лежит груз в виде металлического цилиндра с нанесенным на него нониусом, устанавливают, жестко на вибратор 7. Затем присоединяют ее с помощью соединительных же элементов к газовым коммуникациям, обеспечивающих прохождение газа через слой порошка. Краном 5 отсоединяют устройство от атмосферы, а краном 12 присоединяют его к вакуумно му насосу и вакуумируют прибор до давления 0,01 мм. рт.ст. После этого включают вибратор 7 и 3-5 мин производят в вакууме виброукладку порошка при механическом давлении 20003000 Н/м на слой порошка, осуществ ляемом свободно находящимся на слое порошка металлическим цилиндром, с частотой вибрации кюветы 50 ± 5 Гц и амплитудой 0,05-0,10 мм. По шкале на кювете и нониусу на металлическом цилиндре измеряют в вакууме высоту слоя порошка. При paбoтaюD eм вакуумном насосе краном 9 разъединяют колена дифманометра 4 и дозировочным краном 5 напускают в калиброванные объемы 2 или 3 такое количество воздуха, чтобы перепад давления между коленами дифманометра 4 составлял 55-60 мм . масл.ст. Кран 5 закрывают, и перепад давления на дифманометре с течением времени будет уменьшаться за счет откачки воздуха в насос через слой порошка. За время, вттечение которого перепад давления уменьшится от 55-60 мм до 50 мм, начиная -с которого ведут измерения времени, устанавливается квазистационарное течение газа через слой порошка. Затем включают секундомер в момент времени, когда перепад давления на дифманометре равен 50 мм масл.ст, и фиксируют время, через которое перепад принимает значения 40, 30 и 20 мм масл.ст. Давления от 50 мм масл. столба и ниже, по которым ведут отсчет времени падения давления, выбраны так, что при таких давлениях в слое порошка возникает кнудсеновское течение газа ля широкого круга порошкообразных материалов. По результатам измерений производят-расчет удельной поверхности порошка по формуле

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Дерягин Б.В | |||

| и др | |||

| Определение удельной поверхности порошкообразных тел по сопротивлению фильтраций разреженного воздуха | |||

| М.,,изд-во АН СССР, 1957, с | |||

| Сепаратор-центрофуга с периодическим выпуском продуктов | 1922 |

|

SU128A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

Авторы

Даты

1985-02-07—Публикация

1983-04-29—Подача