Изобретение относится к области порошковой металлургии - к способам прессования заготовок сложной формы - и может быть использовано для прессования заготовок керамических лопаток турбины, камер сгорания дизельных ДВС и т. п.

Известен способ гидростатического прессования лопаток турбомашин из порошка, по которому эластичную форму с внутренней жесткой оправкой, выполненной с гравюрой соответствующей поверхности прессуемой лопатки со стороны корыта, заполняют порошком, герметизируют ее и осуществляют процесс гидростатического прессования с выдержкой под заданным максимальным давлением.

Однако из-за трения частиц порошка при прессовании о поверхность гравюры оправки в прессуемом материале возникает разноплотность, приводящая к короблению заготовки лопатки при ее спекании.

Целью настоящего изобретения является повышение равномерности распределения плотности при прессовании.

Поставленная цель достигается тем, что при создании гидростатического давления в жесткой оправке периодически возбуждают колебания ультразвуковой частоты на 5-10 с и снимают на 5-15 с, а после выдержки при заданном давлении снижение давления до атмосферного производят без ультразвуковых колебаний (УЗК).

Необходимость введения указанных отличий обусловлено следующим.

Возбуждение ультразвуковых колебаний в жесткой оправке в начальный момент прессования обеспечивает практически полное устранение трения частиц порошка о поверхность гравюры оправки. При этом значительно снижается и межчастичное трение в прессуемом порошке, что способствует его лучшей и более равномерной уплотняемости.

По мере возрастания давления влияние ультразвуковых колебаний на межчастичное трение значительно снижается. Однако, на поверхности контакта частиц порошка с гравюрой оправки влияния УЗК на снижение трения остается на достаточно высоком уровне. При этом периодическое возбуждение УЗК в жесткой оправке продолжительностью 5-10 с с интервалами между периодами 5-15 с обеспечивает дополнительное уплотнение порошкового материала: при выключенном УЗ происходит деформация прессуемой порошковой заготовки на величину зазора, образовавшегося между заготовкой и жесткой оправкой под воздействием УЗК.

Это доуплотнение происходит главным образом в слоях порошка со стороны жесткой оправки.

В процессе выдержки при заданном давлении происходит и стабилизация спрессованного порошкового материала, что резко снижает релаксационные процессы при снятии давления.

Периодическое снятие УЗК на 5-15 с связано с необходимостью снижения температуры порошка и оправки, разогревающихся в зоне их контакта под воздействием УЗК под давлением.

В результате осуществления способа обеспечивается повышение равномерности распределения плотности по сечению прессуемой лопатки и связанное с этим повышение точности спеченного изделия из-за отсутствия короблений.

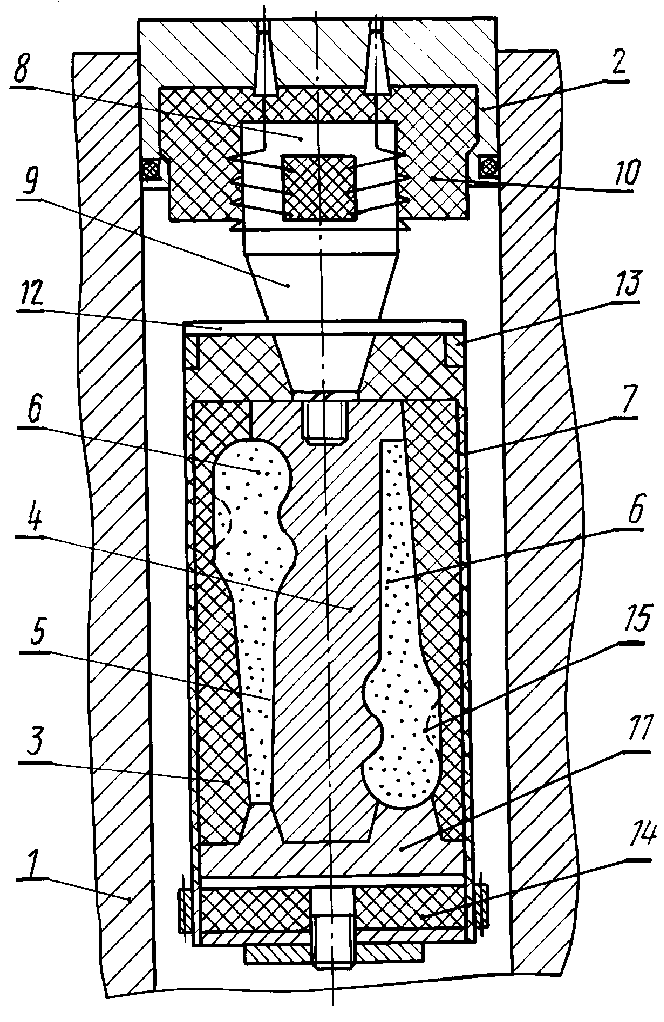

Предложенный способ гидростатического прессования лопаток из порошка иллюстрируется чертежом.

В камере высокого давления 1 с затвором 2 расположена эластичная монолитная форма 3, в которой расположена жесткая оправка 4 с гравюрой 5, соответствующей поверхности прессуемой лопатки со стороны корыта.

Эластичная форма совместно с оправкой 4 образует полость 6 для ссыпки порошка. Форма герметизируется эластичным чехлом 7. Магнитострикционный преобразователь 8 с ультразвуковым трансформатором 9 расположен в камере высокого давления. При этом ультразвуковой трансформатор жестко связан с оправкой 4.

Для деформирования ультразвуковых колебаний со стороны магнитострикционного преобразователя применена демпфирующая накладка 10, а со стороны торца оправки - демпфирующая накладка 11. Эти накладки выполняются из пористой резины.

В средней части трансформатора ультразвуковых колебаний на расстоянии длины полуволны от торца может быть расположен фланцевый выступ 12. Для герметичного крепления эластичного чехла применяется опорная обечайка 13, а для его герметизации со стороны загрузки - пробка 14 с винтовым зажимом. Замковую часть прессуемой лопатки по контуру 15 целесообразно обработать после прессования.

Способ прессования осуществляется следующим образом. Форму с эластичной оболочкой 3, оправкой 4 и эластичным чехлом 7, открытым со стороны засыпки порошка, в сборе с магнитострикционным преобразователем 8 закрепляют (например, за фланец 12) на столе вибратора (на чертеже не показано) и после его включения засыпают порошок в полость 6. Затем включают магнитострикционный преобразователь.

Наложение дополнительных колебаний ультразвуковой частоты способствует интенсификации процесса за счет снижения трения частиц порошка о стенки формы.

После завершения процесса виброукладки устанавливают демпфирующую накладку 11 и герметизируют эластичный чехол 7 пробкой 14 с винтовым зажимом.

Затем форму с преобразователем и затвором 2 устанавливают в канал камеры 1 гидростата, включают источник создания высокого давления в камере и магнитострикционный преобразователь. Далее на жесткую оправку 4 колебаниями ультразвуковой частоты воздействуют периодически - через 5-10 с магнитострикционный преобразователь выключают, а через 5-15 с вновь включают и т. д.

По мере возрастания давления жидкости в камере высокого давления происходит равномерное спрессовывание порошкового материала в условиях сниженного трения. При этом в слоях порошка в зоне контакта с жесткой оправкой возрастание плотности до ее уровня вне зоны контакта происходит и за счет деформации прессуемой порошковой заготовки при выключенном УЗ на величину зазора, образующегося между заготовкой и жесткой оправкой под воздействием УЗК.

В период отсутствия УЗК происходит и снижение температуры оправки и порошка в зоне их контакта.

По достижении заданного давления производят выдержку под давлением, при которой в условиях периодического воздействия УЗК происходит структурная стабилизация спрессованного материала. Затем УЗК выключают и давление снижают до атмосферного.

П р и м е р. Прессовали образцы лопатки с углом закрутки пера 24,5о из порошковой композиции на основе нитрида кремния (Si3N4 + 5% Y2O3). Виброукладку порошка в форме производили на вибростенде с частотой 110 Гц и амплитудой 0,15 мм с одновременным возбуждением ультразвуковых колебаний в оправке 4 от магнитострикционного преобразователя 8.

После герметизации формы осуществляли процесс гидростатического прессования с одновременным периодическим возбуждением в оправке 4 колебаний ультразвуковой частоты (22 000 Гц) продолжительностью 6 с с интервалами между периодами 10 с.

При достижении заданного давления - 500 МПа дали выдержку под этим давлением - 1 мин, затем ультразвук выключили и давление в камере плавно снизили до атмосферного.

Отпрессовано 10 образцов.

Для сравнения с прототипом определялась разноплотность в утолщенной части (замковой) прессовок (20 мм) - со стороны, контактировавшей с жесткой оправкой, и с противоположной стороны - со стороны эластичной формы 3.

Разноплотность по прототипу (без наложения УЗК) составила 3,7% (52% - 48,3% = 3,7% ), а по предлагаемому способу - до 0,3% (52% - 51,7% = 0,3% ).

После спекания образцов, полученных по предложенному способу, короблений и трещин не обнаружено.

Повышение равномерности распределения плотности обеспечивает и повышение точности и качества изделий. (56) Авторское свидетельство СССР N 1311096, кл. B 22 F 3/04, 1985.

Сущность способа поясняется на примере прессования лопатки с углом закрутки пера 24,5из порошковой композиции Si3N4+5%Y2O3 В эластичной форме с внутренней жесткой оправкой проводили виброукладку порошка. После герметизации формы нагружали ее гидростатическим давлением в гидростате с одновременным периодическим возбуждением в оправке колебаний ультразвуковой частоты (22000 Гц) продолжительностью 6 с с интервалами между периодами 10 с. При достижении заданного давления 500 МПа осуществили выдержку в течение 1 мин и сбросили давление. 1 ил.

СПОСОБ ГИДРОСТАТИЧЕСКОГО ПРЕССОВАНИЯ ЛОПАТОК ИЗ ПОРОШКА, включающий заполнение порошком эластичной формы с внутренней жесткой оправкой, герметизацию формы, помещение ее в камеру гидростата, создание в камере гидростатического давления, выдержку под давлением и его сброс, отличающийся тем, что, с целью повышения равномерности распределения плотности, в процессе создания гидростатического давления на оправку периодически воздействуют колебаниями ультразвуковой частоты продолжительностью 5 - 10 с с интервалами между периодами 5 - 15 с.

Авторы

Даты

1994-01-15—Публикация

1989-06-20—Подача