Изобретение относится к порошковой металлургии, в частности к способам получения высокочистых порошковых материалов.

Известен способ дегазации порошковых материалов в среде аргона при атмосферном или Повышенном давлении и при

температуре до 800°С. При этом очищенный и осушенный аргон пропускается через покоящийся порошок. Металлы, отожженные в аргоне, выделяют при последующей работе в 1,5-4 раза меньше углеродсодержащих газов (СО, С02) по сравнению с отожженными в вакууме. Однако очистка аргона требует

дополнительных трудовых и материальных затрат, а сам арюн, частично вытесняя адсорбированные на поверхности газы, осаждается на поверхности металлов, что при последующем прессовании и спекании порошков приводит к порообразованию. Кроме того, большая часть хемосорбировэнных газов остается в материале.

Известен способ дегазации измельченного материала, в котором загрязненный газом измельченный материал пропускают через вакуумную камеру, где воздействуют на него электрическим полем. При этом заряженные газообразные примеси удаляются с поверхности частиц порошка. Однако этот способ является эффективным для удаления физически адсорбированных примесей, обладающих малой энергией адсорбции, например аргона. Молекулы Н20, оксиды таким способом не удаляются.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является способ дегазации металлических порошков, заключающийся в том, что порошок предварительно распределяют малыми порциями для увеличения его свободной поверхности и производят медленное нагревание до 150°С в среде аргона под давлением мбар, затем порошок вакуу- мируютдо 10 мм рт.ст. и размещают на спиральной поверхности слоем толщиной до 3 мм, нагревают до 300°С и пересыпают свободным падением порошка для удаления примесей с полной поверхности частиц. Контроль качества дегазации осуществляется по показаниям вакуумметра. Дегазация считается завершенной, если при подъеме температуры от 300 до 350°С давление в камере повышается не более чем в 2 раза.

Однако целый ряд хемосорбированных газовых примесей, а также некоторые летучие металлические примеси (например, щелочные и щелочно-земельные металлы) не могут быть удалены этим способом. По условиям десорбции хемосорбированных газов температура десорбции должна составлять , где Н - энергия связи адсорбированных молекул (ккал/моль). Так. например, для полного удаления с поверхности вольфрама хемосорбированного кислорода необходима температура 2827°С, для азота - 1627°С, для Нг - 627°С. для C2Hi - 1767°С, для МНз - 1047°С, для СО - 1727°С,ДляС02-2267°С.

Таким образом, большая часть растворенных газовых примесей остается в материале. Мелкодисперсные порошки после дегазации необходимо изолировать от воздействия атмосферного воздуха, компоненты которого мгновенно адсорбируются на очищенной поверхности порошка Для защиты материала от газонасыщения необходимо разрабатывать специальные системы

для заполнения капсул для прессования непосредственно в камере для дегазации, что усложняет процесс. Существенным технологическим недостатком данного способа является также трудность дегазации порош0 ковых композиций с сохранением равномерного распределения компонентов в смеси.

Цель изобретения - повышение эффективности процесса и улучшение технологи5 ческих свойств порошка.

Поставленная цель достигается тем, что перед размещением порошка на наклонной поверхности его пропускают через электрическое поле, размещение порошка на на0 клонной поверхности осуществляют при наложении вибрации на него, нагрев проводят до 300-450°С, а пересыпание осуществляют в барабанный смеситель с последующим гранулированием в нем при

5 температуре 0,4-0,5 температуры плавления материала порошка, скорости вращения смесителя 2-30 об/мин, вибрации с частотой 1-20 Гц и амплитудой 0,25-0,5 мм. При пропускании через электрическое

0 поле в вакууме адсорбированных на поверхности частиц молекулы аргона и оставшихся газовых примесей с малой энергией адсорбции в слоях, не прилегающих к поверхности металла, заряжаются, приобре5 тая дополнительную энергию. В результате энергетическое равновесие адсорбции - десорбции таких молекул смещается в сторону десорбции, что приводит к их удалению с поверхности частиц.

0 Нагрев до 300-450°С обеспечивает смещение энергетического равновесия в сторону десорбции молекул газов, прилегающих к поверхности металла (монослоя) с бопь- шой энергией адсорбции. Вибрация наклон5 ной спиральной поверхности обеспечивает транспортировку тонкого слоя порошка и освобождение полной поверхности частиц для воздействия десорбирующих факторов (вакуум, температура) и создает условия для

0 беспрепятственного удаления десорбирую- щихся молекул.

Пересыпание порошка в барабанном смесителе при нагреве до 0,4 - 0,85 Тпл приводит х рафинированию материала, т.е.

5 удалению хемосорбированных газовых и некоторых металлических примесей. Нагретые частицы порошка, очищенные от газовых пленок, легко консолидируются одна с другой, а вращение барабана со скоростью 2-30 об/мин обеспечивает образование

гранул. Для предотвращения припекания материала порошка к поверхности барабанного смесителя и образования крупных конгломератов его подвергают вибрации с частотой 1 -20 Гц и амплитудой 0,25 - 0,5 мм.

Обработка порошка по предлагаемому способу позволяет последовательно удалять различные по энергетическим уровням примеси, что обеспечивает наиболее полную дегазацию.

Применение последней стадии обработки (пересыпание и гранулирование при 0,4-0,85 ТПл) к предварительно не освобожденному от физически адсорбированных примесей порошку может привести к химическому взаимодействию этих примесей как между собой, так и с материалом порошка, т.е. к еще большему загрязнению. Остаточное давление в камере при этом резко повышается, что затрудняет процесс дегазации.

Предлагаемый способ осуществляют следующим образом.

Порошок помещают в герметичную емкость, сообщающуюся с вакуумной камерой, где он подвергается нагреву до 150°С с продувкой аргоном для удаления содержащихся в межчастичном пространстве паров воды и атмосферных газов, а также части адсорбированных газов с малой энергией адсорбции.

Затем емкость с порошком и камеру ва- куумируют до - мм рт.ст. При этом порошковый материал освбождается от газовой фазы в межчастичном пространстве. Достижение высокого вакуума ( - 10 мм рт.ст.) непосредственно в межчастичных порах покоящегося порошка невозможно. Минимально достижимое остаточное давление в массе порошка даже при Ю-5 мм рт.ст. над его поверхностью не может быть выше 10 - 10 мм рт.ст., что объясняется затрудненным выходом молекул газа через открытые каналы, так как длина их свободного пробега оказывается несоизмеримой с размерами пор в порошковой среде.

Следовательно, не может быть и полной очистки порошка от газовой фазы. Для удаления оставшихся молекул газа порошки пропускают через электрическое поле. При этом адсорбированные молекулы газа заряжаются, приобретая дополнительную энергию, которая должна превышать их энергию адсорбции. Затем порошок распределяют тонким слоем (3 мм) по наклонной спиральной поверхности с помощью вибрации. При этом освобождается поверхность большой части порошка и облегчается выход десор- бирующихся молекул и газов за пределы порошкового слоя. Для обеспечения десорбции молекул с большой энергией адсорбции, прилегающих непосредственно к поверхности материала (hteO, CO, СОа и др.).

слой порошка нагревают до 300-450°С. Нагревание до температур ниже 300°С не обеспечивает смещение равновесия адсорбции-десорбции в сторону десорбции. На0 грев выше 450°С может привести к припеканию частиц порошка к поверхности спирального конвейера и образованию конгломератов частиц, что затрудняет процесс дальнейшей дегазации.

5 Скорость перемещения порошкового слоя и его толщина регулируются частотой вибрации и величиной подаваемых порций порошка. После прохождения нагретого порошкового слоя по всей длине наклонной

0 спиральной поверхности (10-15 м) его помещают во вращающийся барабанный смеситель со спиральной внутренней поверхностью, где его нагревают до 0,4-0,8

Тпл.

5Нагревание до температур ниже 0,4 ТПл

не позволяет полностью удалить хемосор- бированные примеси и газы, что ухудшает условия для гранулирования. Для наилучшего качества дегазации и рафинирования ма0 териалов целесообразно использовать максимально возможные температуры нагрева. Повышение температуры выше 0,8 Тпл приводит к более полной дегазации, но затрудняет процесс гранулирования, так

5 как создает условия для налипания частиц к поверхности смесителя и к неконтролируемому образованию крупных конгломератов из частиц порошкового материала.

Скорость вращения барабана меньше 2

0 об/мин также приводит к припеканию частиц порошка к поверхности смесителя и образованию крупных конгломератов частиц. Повышение скорости выше 30 об/мин не позволяет удалить значительную долю хе5 мосорбированных газов и примесей из-за уменьшения времени теплового воздействия на частицы порошка, а также ухудшает условия для образования гранул. Размер гранул и степень дегазации и рафинирова0 ния порошка можно регулировать, изменяя температуру нагрева и скорость вращения смесителя в указанных пределах. При необходимости операцию гранулирования можно проводить 2 и более .раз. Нагрев до

5 температур 1000-1800°С при обработке порошков тугоплавких металлов и освбожде- ние полной поверхности частиц порошка при пересыпании в барабанном смесителе создают условия, достаточные для удаления значительной части хемосорбированных газов и некоторых металлических примесей, таких, например, как щелочные и щелочноземельные металлы. Вакуум в камере позволяет одновременно подвеогать обработке по описанному способу порошковые композиции, состоящие из частиц материалов с различными удельными весами, с сохранением гомогенности состава.

После прохождения полного цикла обработки образованные гранулы при необходимости ссыпают в герметичные ампулы без контакта с воздушной средой для последующего, например, изостатического горячего либо динамического прессования, где отрицательное влияние газовых примесей выражено наиболее ярко.

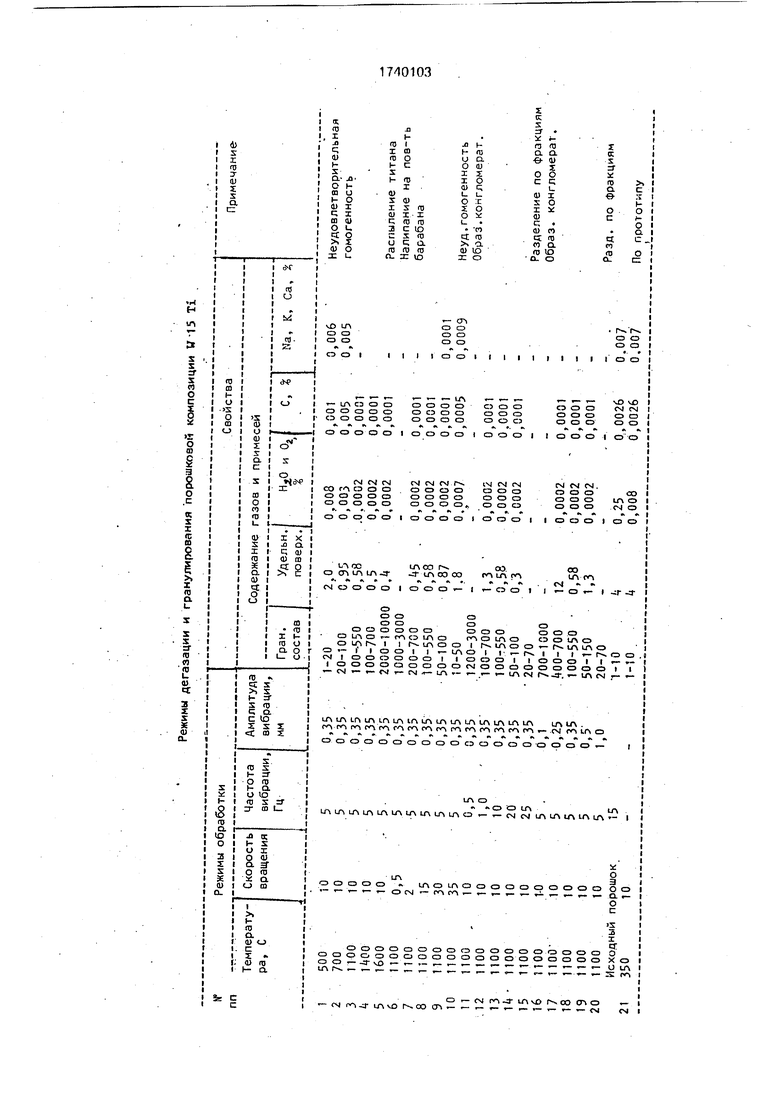

П р и м е р. В качестве материала для испытаний принимали порошковую композицию вольфрама и титана. 1 кг порошковой смеси вольфрама и титана с содержанием титана 15% (по весу) подвергали нагреву до 150°С с одновременной продувкой очищенным и осушенным аргоном под давлением 1,5 атм в течение 1 ч. Затем емкость с порошком вакуумировали до остаточного давления мм рт.ст. и порошок малыми порциями подавали на наклонную спиральную поверхность общей длиной 30 м, пропу- ская через электрическое поле напряженностью 2 -103 кВ.м. При этом адсорбированные на поверхности частиц атомы аргона и газов с малой энергией адсорбции заряжалась, получая дополнительную собственную энергию, и удалялись из порошка, распределенного на наклонной спиральной поверхности слоем порядка 3 мм. Движение порошка по наклонной спиральной поверхности обеспечивалось посредством вибрации с частотой 5 Гц, Распределенный по спиральной поверхности порошок нагревали до 300-450°С с помощью инфракрасного нагревателя. Затем порошок ссыпали во вращающийся со скоростью 2 об/мин барабан диаметром 200 мм и длиной 300 мм с внутренней спиральной поверхностью с общей длиной спирали 30 м, где его нагревали до 1200°С с помощью инфракрасного нагревателя. При этом барабан подвергали вибрации с частотой 20 Гц и амплитудой 0,25 мм.

Все указанные выше режимы обработки выбраны на основании экспериментальных данных (см. таблицу).

Из таблицы видно, что скорость вращения менее 5 об/мин приводит к образованию крупных спеков, увеличение скорости вращения более 30 об/мин не обеспечивает полную очистку порошка от хемосорбиро- ванных примесей ввиду малой длительности процесса. Температура нагрева ниже

500°С (0,4 Тпл) не обеспечивает условий образования гранул. Подъем температуры выше 1500°С(0,85 Тпл), как правило, приводит к испарению легкоплавкой составляющей

смеси (Л). При частоте вибрации барабана менее 2 Гц и амплитуде менее 0,25 мм происходит налипание порошка на стенки барабана. При частоте вибрации более 20 Гц происходит разделение частиц порошка на

фракции и по удельному весу, что ухудшает гомогенность получаемых гранул. Амплитуда вибрации более 0,5 мм ухудшает условия гранулирования и приводит к сепарации частиц по грансоставу.

Применение данного способа для дегазации металлических и керамических порошков и их композиций позволяет значительно повысить эффективность процесса (степень дегазации порошка) по сравнению с прототипом (он же базовый обьект) за счет снижения содержания оксидов и влаги в 3 - 4 раза, углерода в 2 - 2,5 раза и полного удаления щелочных и щелочно-зе- мельных металлов. Возможность получать

пористые композиционные гранулы диаметром 50-700 мкм из дегазированных порошков значительно повышает технологические свойства обрабатываемого порошка по сравнению с прототипом (он же базовый

обьект) за счет снижения удельной поверхности до 0,5 - 1 м2/г и улучшения текучести порошка.

Формула изобретения

Способ обработки металлических порошков, преимущественно тугоплавких и переходных металлов, включающий очистку путем нагрева в аргоне, вакуумирование до остаточного давления не более мм рт.ст.,

размещение порошка тонким слоем на наклонной спиральной поверхности, нагрев до температуры не ниже 300°С и пересыпание, отличающийся тем, что, с целью повышения эффективности процесса и улучшения технологических свойств порошка, перед размещением порошка на наклонной поверхности его пропускают через электрическое поле, размещение порошка на наклонной поверхности осуществляют при

наложении вибрации на него и нагрев проводят до температуры 300-450°С, а пересыпание осуществляют в барабанный смеситель с последующим гранулированием в нем при температуре 0,4-0,5 температуры плавления материала порошка, скорости вращения смесителя 2-30 об/мин, вибрации с частотой 1-20 Гц и амплитудой 0,25-0,5 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВАКУУМНОЙ ТЕРМИЧЕСКОЙ ДЕГАЗАЦИИ ГРАНУЛ ЖАРОПРОЧНЫХ, ТИТАНОВЫХ СПЛАВОВ И СТАЛЕЙ В ПОДВИЖНОМ СЛОЕ И УСТРОЙСТВО | 2019 |

|

RU2720008C1 |

| СПОСОБ СЕЛЕКТИВНОЙ ОЧИСТКИ ДЕТОНАЦИОННОГО НАНОАЛМАЗА | 2010 |

|

RU2463249C2 |

| Способ определения компонентов газовой смеси | 1990 |

|

SU1784897A1 |

| СПОСОБ ОЧИСТКИ ПОРОШКА ТИТАНА ОТ ПРИМЕСИ КИСЛОРОДА | 2012 |

|

RU2494837C1 |

| УСТАНОВКА ДЛЯ ЗАПОЛНЕНИЯ И ГЕРМЕТИЗАЦИИ КАПСУЛ С МЕТАЛЛИЧЕСКИМ ПОРОШКОМ | 2013 |

|

RU2536021C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЛЕТУЧИХ ХИМИЧЕСКИХ СОЕДИНЕНИЙ ИЗ ГАЗОВОЗДУШНЫХ СМЕСЕЙ | 2004 |

|

RU2272669C2 |

| СПОСОБ РЕГЕРАЦИИ ПОРОШКОВ ЯДЕРНОГО ТОПЛИВА ИЗ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ И ДИСПЕРСИОННЫХ КОМПОЗИЦИЙ НА ОСНОВЕ АЛЮМИНИЯ И АЛЮМИНИЕВЫХ СПЛАВОВ | 2014 |

|

RU2562809C1 |

| ГЕТЕРОГЕННАЯ ЖИДКОФАЗНАЯ КРИСТАЛЛИЗАЦИЯ АЛМАЗА | 1998 |

|

RU2169700C2 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2013 |

|

RU2534730C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ РЕАКЦИОННОЙ ПОВЕРХНОСТИ УГЛЕРОДНЫХ МАТЕРИАЛОВ | 2010 |

|

RU2447423C1 |

Изобретение относится к порошковой металлургии, в частности к спсообам получения высокочистых порошковых материалов. Цель изобретения - повышение эффективности процесса и улучшение технологических свойств порошка. После очистки в аргоне и вакуумирования до мм рт.ст. при размещении порошка на наклонной поверхности осуществляют его перемещение в электрическом поле, нагрев проводят с одновременным вибрационным воздействием на порошок, а пересыпание осуществляют в барабанный смеситель с последующим гранулированием в нем при температуре 0,4-0,85 температуры плавления материала порошка, скорости вращения смесителя 2-30 об/мин и вибрации с частотой 1-20 Гц и амплитудой 0,25-0,5 мм. Причем нагрев при размещении порошка по наклонной спиральной поверхности осуществляют до 300-450°С. Эффективность процесса повышается за счет последовательного удаления примесей с различными значениями энергии адсорбции: физически адсорбированные влага и атмосферный воздух - при очистке и сушке в аргоне; адсорбированные на поверхности частиц газы в свободном состоянии (N2, C2, Н2, 02, Ar, C02 и др.) с малыми энергиями адсорбции - при пропускании через электрическое поле в вакууме; окисные пленки и др. соединения газов с металлами с поверхности частиц при нагреве до 300-450°С и вибрации тонкого слоя порошка в вакууме рт.ст.: хемосорбированные газы и некоторые металлические примеси при пересыпании в барабанном смесителе и нагреве до 0,4-0,85 Тпл. Технологические свойства порошков повышаются за счет повышения чистоты материала и уменьшения удельной поверхности порошков при гранулировании. 1 табл. 4 О О СО

| Черепнин Н.В | |||

| Сорбционные явления в вакуумной технике | |||

| - М.: Советское радио, 1979, с.349-352 | |||

| Stephan H., Pietsch W | |||

| Ettl H., Aichort H | |||

| Degassing of Metal Powder and the Tilling of Degassed Powder Into Capsules for the Manufacturing of the Inpots and Dlsls | |||

| Машина для разделения сыпучих материалов и размещения их в приемники | 0 |

|

SU82A1 |

| Furfnt | |||

| Conf | |||

| Florence | |||

| June, 20-25,1982, Mllano, S.A | |||

| p | |||

| Подъемник для выгрузки и нагрузки барж сплавными бревнами, дровами и т.п. | 1919 |

|

SU149A1 |

Авторы

Даты

1992-06-15—Публикация

1989-07-24—Подача