Изобретение относится к аддитивным технологиям, а именно к изготовлению заготовок деталей типа шлиц-шарнира стойки шасси вертолетов методом селективного лазерного сплавления (СЛС) металлического порошка титанового сплава на установке SLM280, и может использоваться для производства деталей и узлов вертолетов.

Известен способ изготовления высокоточной заготовки из порошка титанового сплава (патент РФ №2709694, МПК В23К 26/342, B22F 3/1055, B22F 2301/205, С23С 4/12, С22С 14, опубл. 19.12.2019).

Способ включает послойное выращивание заготовки на установке прямого лазерного выращивания с использованием данных 3D-модели заготовки в программном обеспечении, разбиения 3D-модели заготовки изделия с шагом от 0,1 мм до 1 мм, фокусировку лазерного излучения с диаметром пятна на поверхности выращиваемой заготовки от 0,6 мм до 5 мм в герметичной рабочей камере в зоне обработки порошка с помощью оптической системы лазерной головки, подачу порошка в зону воздействия лазерного излучения и послойное наплавление слоев заготовки из порошка титанового сплава посредством перемещения осциллированного лазерного излучения. Послойное наплавление слоев заготовки из порошка ведут в заполненной аргоном до избыточного давления (15 мБар) герметичной рабочей камере. Лазерное излучение осциллируют с помощью модуля колебаний, встроенного в лазерную головку, с частотой 300-1000 Гц и амплитудой 0,5-5 мм. Мощность лазерного излучения изменяют программно по точкам в диапазоне 0,3-5 кВт и обеспечивают линейную скорость перемещения осциллированного лазерного излучения в диапазоне 5-50 мм/сек для послойного выращивания заготовки.

Недостатком данного способа является необходимость в большом количестве используемого металлического порошка и защитного газа (аргона) в связи с габаритами камеры выращивания заготовки. Также при изготовлении заготовки детали шлиц-шарнир необходимо использовать дополнительные поддерживающие опоры, а из-за применения металлического порошка с дисперсностью выше 60 мкм наблюдается низкая точность получаемой заготовки (±0,3-0,5 мм) и качество поверхности (Ra16-Ra40), что не удовлетворяет требованиям заготовки детали типа шлиц-шарнир.

Известен также способ получения заготовок послойным лазерным сплавлением металлических порошков сплавов на основе титана (патент РФ №2790493, МПК B22F 3/105, B22F 10/28, С23С 4/12, С22В, опубл. 21.02.2023). В качестве материала порошка использовали сплав на основе титана марки ВТ6, размер частиц порошка - от 10 до 100 мкм. Значение объемной плотности энергии составило 35-75 Дж/мм3, диаметр пятна лазера - 100-250 мкм, селективное сплавление лазерным лучом слоев металлического порошка проводят в проточной среде аргона. В заявленном способе толщина слоя при сплавлении составляет 60-100 мкм. Лазер, согласно заданным параметрам, селективно осуществляет расплавление порошка в атмосфере аргона для формирования первого слоя детали. После лазерного сплавления первого слоя металлического порошка подложка опускается на уровень, равный заданной толщине слоя, из бункера наносится новый слой порошкового материала, и процесс многократно повторяется до завершения изготовления детали. На третьем этапе при необходимости проводятся операции горячего изостатического прессования (ГИП) и/или термической обработки (отжига).

Недостатком данного способа является большая величина толщины слоя, что в конечном итоге не обеспечивает точность заготовки ±0,1-0,3 мм. А также необходимость проведения горячего изостатического прессования (ГИП) при давлении 100-200 МПа, температуре 900-1000°С и времени выдержки 150-210 мин.

Наиболее близким аналогом является способ изготовления аэродинамического профиля с внутренней ячеистой структурой, аэродинамический профиль с внутренней ячеистой структурой и ячеистая структура аэродинамического профиля (патент РФ №2778985, МПК B22F 3/105 опубл. 29.08.2022). Изобретение направлено на решение следующей технической проблемы: создание аэродинамического профиля, обладающего минимальной массой, повышенными жесткостью и прочностью конструкции при сохранении качества поверхности за счет того, что аэродинамический профиль с внутренней ячеистой структурой изготовлен с помощью аддитивных технологий (технологии СЛС) из порошка титанового сплава, внутри аэродинамического профиля выполнена полость, заполненная периодической ячеистой структурой. При формировании заготовки используется установка для селективного лазерного плавления металлических порошков компании SLM Solutions, SLM 280 HL. В данном изобретении используются технологические режимы СЛС, обеспечивающие стабильность процесса производства и отклонение размеров заготовки в пределах 0,1-0,3 мм с шероховатостью поверхности Ra8-Ra112,5. За счет ячеистой структуры в составе заготовки аэродинамического профиля, в том числе ячеистой структуры в полости, и ячеистой структуры опорных элементов, обеспечивают теплоотвод от заготовки в процессе СЛС, что позволяет избежать деформации заготовки аэродинамического профиля и последующего образования трещин.

Недостатком данного способа является необходимость применения дополнительного программного обеспечения для создания ячеистых внутренних структуру, что обуславливает большую трудоемкость на подготовку 3D-модели к печати. А также не описаны свойства исходных порошковых материалов и соответствующие значения механических свойств синтезированных образцов.

Сплавы ВТ6 (Ti6A14V) широко используются при производстве деталей авиационной техники, где к свойствам изделий предъявляют жесткие требования по массе и механическим свойствам, точности и качеству. Благодаря высоким показателям удельной прочности и коррозионной стойкости титановые сплавы применяю при производстве деталей типа шлиц-шарнир стойки шасси вертолетов.

В современных условиях к производству авиационной техники предъявляют дополнительные требования к длительности производственного цикла, что обуславливает актуальность применения аддитивных технологий, а именно технологии СЛС, которая включает в себя процесс цифрового проектирования электронной геометрической модели заготовки изделия и изготовление самого изделия путем послойного добавления материала тонким слоем на установках аддитивного производства.

Технический результат заключается в увеличении механических характеристик заготовок детали шлиц-шарнир, плотности синтезированного материала, достигаемых за счет применения оптимальных технологических параметров СЛС, а также в уменьшении уровня остаточных напряжений и снижении вероятности появления трещин в заготовках и, как следствие, высокая точность геометрических размеров, повышение коэффициента использования материала (КИМ).

Технический результат достигается за счет того, что предложен комплексный способ получения изделий из титанового сплава ВТ6, включающий анализ свойств исходного материала, классификацию геометрию изделия по уровням сложности с учетом возможностей и ограничений технологии селективного лазерного сплавления металлического порошка титанового сплава, изготовление заготовок изделия на установке SLM HL280 с последующими термической обработкой в вакуумной печи и химическим полированием.

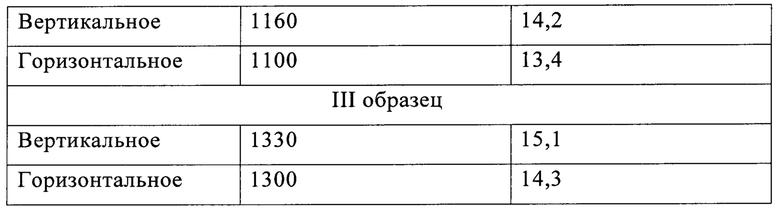

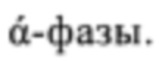

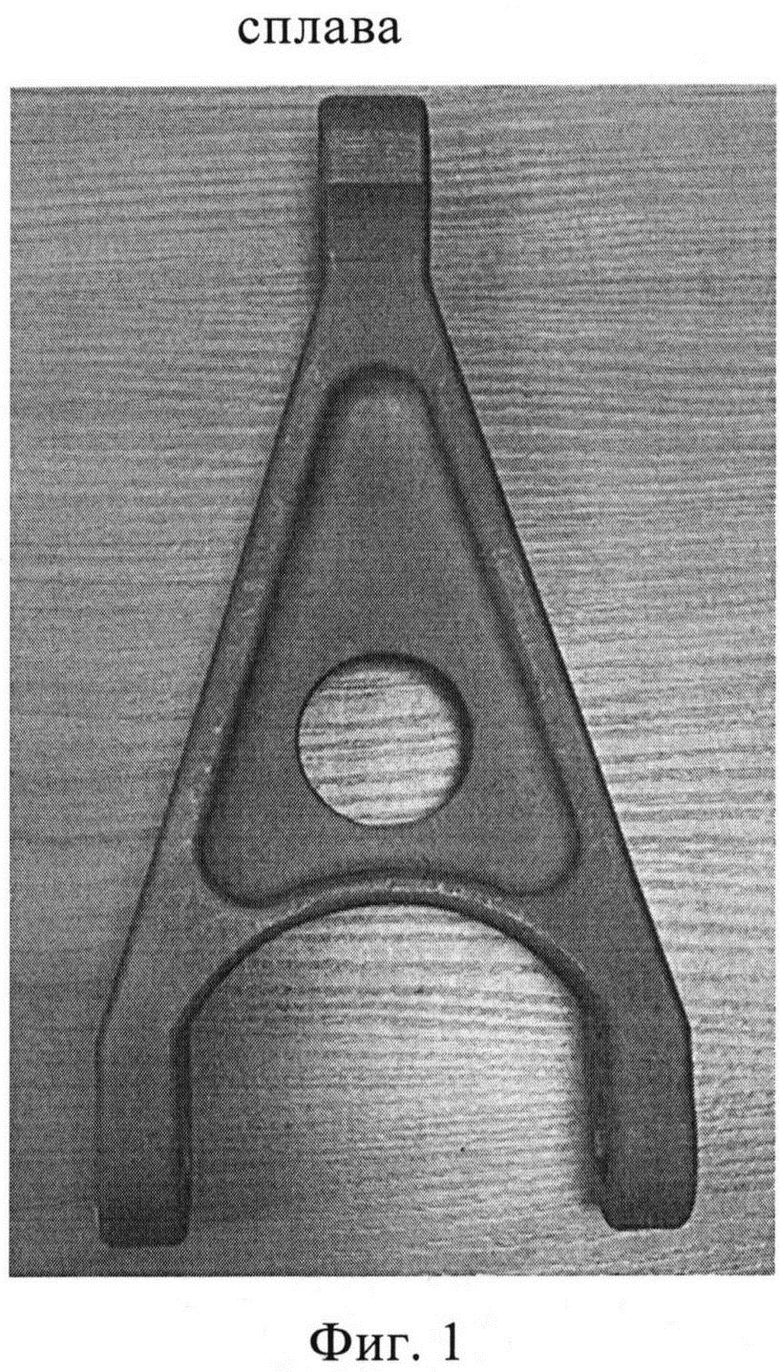

Результаты использования способа представлены на следующих фигурах: на фиг. 1 изображена заготовка детали шлиц-шарнир стойки шасси вертолета; на фиг. 2 изображена микроструктура образца с максимальными значениями механических свойств.

Технология селективного лазерного сплавления металлического порошка ВТ6 для изготовления заготовки изделия типа шлиц-шарнир осуществлялась при следующих технологических режимах: мощность лазерного излучения от 245 до 275 Вт, скорость сканирования от 785 до 815 мм/с, шаг сканирования от 0,11 до 0,14 мм и толщина слоя от 30 до 50 мкм. Для осуществления изобретения образцы изготавливались из металлического порошка титанового сплава ВТ6 фракцией 15-45 мкм. Сплав ВТ6 относится к системе титан-алюминий-ванадий, имеет двухфазную структуру (α+β) и подвергается упрочнению при термической обработке.

Термическую обработку (отжиг) проводили в промышленной вакуумной печи при температуре 800°С в вакууме 0,10-0,01 Па в течение 2 ч.

Для обеспечения требования по качеству поверхности изделия -шероховатости, использовался метод химического полирования, где основным реактивом был 10% раствор фтористоводородной и азотной кислот. Температура раствора - 25°С, а объем раствора - 50 мл.

Анализ исходных свойств металлического порошка необходим для определения формы частиц, фазового состава и наличия сателлитов, которые в процессе последующего лазерного синтеза оказывают влияние на полноту протекания фазовых превращений.

Изделие шлиц-шарнир относится к категории сложнопрофильных деталей, изготавливаемых технологией СЛС, что обуславливает необходимость проведения инженерного анализа в CAE-системе для прогноза деформации заготовки и искажений в генеративных процессах на основе метода конечных элементов цифровой модели технологического процесса селективного лазерного сплавления, который включает оптимизацию режимных параметров по критериям достижения требуемых механических свойств и точности изделия, калибровку свойств металлического порошка ВТ6 на тестовых образцах для последующего расчета возникновения поводок от действия остаточных напряжений при сплавлении, коррекции STL-файла заготовки детали в CAE-системе путем сравнения результатов измерения выращенного образца и номинальной модели, автоматизированную корректировку STL-файла натурной детали по результатам расчета в «калиброванной» ранее системе с последующим устранением погрешности конечно-элементного анализа дополнительным смещением узлов геометрической модели детали на основе рассчитанной ранее 3D-функции погрешности.

Рациональные свойства металлического порошка ВТ6 и режимные параметры технологии СЛС, подобранные согласно критериям достижения требуемых механических свойств обеспечивает высокую плотность материала. Металлический порошок фракции менее 50 мкм, состоящий не менее чем на 70,0% из частиц размерами от 22 до 50 мкм, округлой формы, не имеет острых кромок и сателлитов, одинаков по цвету и качеству, сухой и свободный от агломератированных масс.

Особенностью выбора технологических режимов СЛС является необходимость создания зоны перекрытия между векторами сканирования на уровне 30…45%, что обеспечивает высокий уровень механических свойств материала и его плотности.

Низкий уровень остаточных напряжений достигается за счет прогнозирования деформации заготовки и искажений заготовки в генеративных процессах на основе метода конечных элементов (МКЭ) цифровой модели технологического процесса селективного лазерного сплавления (ТП СЛС) по следующим этапам:

- оптимизация режимных параметров ТП СЛС по критериям достижения требуемых механических свойств (не менее 1100 МПа);

- калибровка свойств металлического порошка титанового сплава ВТ6 на тестовых образцах для последующего расчета возникновения тепловых поводок от действия остаточных напряжений при сплавлении в САЕ-системе;

- уточняющая калибровка CAE-системы на конструктивно подобном образце, имитирующем условия выращивания по ТП СЛС натурной заготовки изделия типа шлиц-шарнир, с целью минимизации специально рассчитываемой для этого класса деталей функции погрешности свойств материала (выявление и устранение систематической погрешности определения свойств материала для конкретных условий выращивания);

- автоматизированный расчет 3D-функции погрешностей конечно-элементного (КЭ) анализа при выполнении операций коррекции STL-файла заготовки изделия типа шлиц-шарнир в САЕ-системе путем сравнения результатов измерения выращенного образца и номинальной модели;

- автоматизированная корректировка STL-файла натурной заготовки изделия типа шлиц-шарнир по результатам расчета в «калиброванной» ранее системе с последующим устранением погрешности КЭ-анализа дополнительным смещением узлов геометрической модели заготовки на основе рассчитанной ранее 3D функции погрешности.

После цифрового моделирования процесса ТП СЛС и коррекции геометрических параметров заготовок изделия типа шлиц-шарнир были изготовлены полномасштабные цилиндрические образцы для испытаний на одноосное растяжение.

Процесс изготовления деталей технологией селективного лазерного сплавления происходил внутри герметичной камеры в среде защитного газа аргона при следующих режимах.

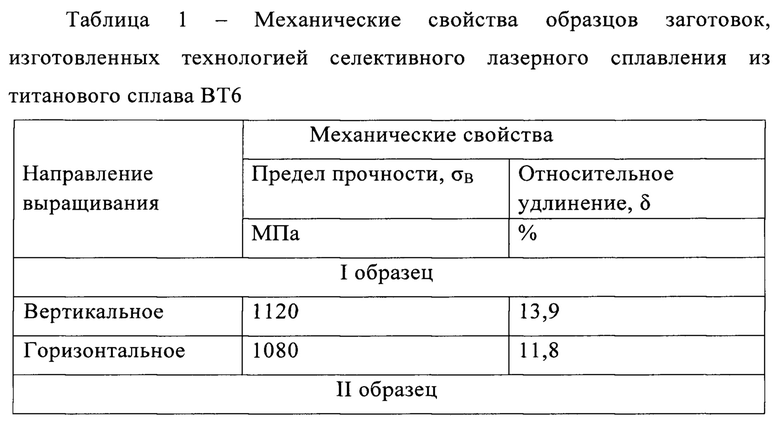

I образец: мощность лазерного сплавления - 245 Вт, скорость сканирования - 785 мм/с, шаг сканирования - 0,11 мм и толщина слоя -30 мкм.

II образец: мощность лазерного сплавления - 265 Вт, скорость сканирования - 800 мм/с, шаг сканирования - 0,14 мм и толщина слоя -40 мкм.

III образец: мощность лазерного сплавления - 275 Вт, скорость сканирования - 815 мм/с, шаг сканирования - 0,12 мм и толщина слоя -50 мкм.

Также осуществлялся предварительный нагрев платформы построения установки SLM HL280 до температуры 270°С. Для всех образцов проводились термообработка (отжиг) в течение 2 часов и химическое полирование 10% раствором фтористоводородной и азотной кислот.

Результаты испытаний механических свойств образцов, изготовленных предлагаемым способом, представлены в таблице 1.

Увеличение пластичности связано с изменением фазового состава в процессе нагрева платформы построения и последующей термообработки, а именно с распадом мартенситной фазы и образованием α- и β-фаз.

Микроструктура образцов до термообработки представляет собой мелкодисперсные иглообразные выделения мартенситной  После вакуумного отжига наблюдается появление α- и β-фаз в виде свободных от иглообразного мартенсита образований, сформировавшихся на границах зерен.

После вакуумного отжига наблюдается появление α- и β-фаз в виде свободных от иглообразного мартенсита образований, сформировавшихся на границах зерен.

Точность получаемой заготовки шлиц-шарнир по технологии селективного лазерного сплавления (технически достижимая) соответствует следующему отклонению размеров заготовки от 3D модели ±0,1-0,3 мм.

Качество поверхности получаемой заготовки шлиц-шарнир по технологии селективного лазерного сплавления при дисперсности металлического порошка 15-45 мкм (технически достижимое) соответствует шероховатости Ra8-Ra212,5.

Таким образом, предлагаемый комплексный способ получения изделий из титанового сплава ВТ6 позволяет изготавливать функциональные заготовки изделия типа шлиц-шарнир стойки шасси вертолетов с достаточным уровнем механических свойств, высокой точностью и низким КИМ, а также сократить время на производство подобных деталей в несколько раз.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения заготовок деталей и сборочных единиц индустриальных двигателей методом селективного лазерного сплавления металлического порошка | 2022 |

|

RU2811330C1 |

| Способ изготовления заготовок послойным лазерным сплавлением металлических порошков сплавов на основе титана | 2022 |

|

RU2790493C1 |

| Способ получения пресс-формы для запрессовки стержневых моделей методом селективного лазерного сплавления металлического порошка нержавеющей стали | 2023 |

|

RU2831287C1 |

| Медьсодержащий титановый сплав и способ его получения | 2023 |

|

RU2820186C1 |

| Способ получения индивидуальных изделий из сплава системы Ti-Zr-Nb с памятью формы и низким модулем при помощи селективного лазерного плавления | 2024 |

|

RU2840523C1 |

| СПОСОБ ПРЯМОГО ЛАЗЕРНОГО СИНТЕЗА СВЕРХУПРУГИХ ЭНДОДОНТИЧЕСКИХ ИНСТРУМЕНТОВ ИЗ НИКЕЛИДА ТИТАНА | 2022 |

|

RU2792335C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКИХ ОСТЕОИНТЕГРИРУЕМЫХ ИМПЛАНТАТОВ | 2023 |

|

RU2836712C1 |

| Способ аддитивного производства пористых имплантатов из никелида титана с управляемыми механическими характеристиками и биосовместимостью | 2024 |

|

RU2835297C1 |

| Способ производства деталей малоразмерного газотурбинного двигателя с тягой до 150 кгс методом селективного лазерного сплавления | 2021 |

|

RU2767968C1 |

| Способ получения заготовок деталей из алюминиевых сплавов методом селективного лазерного сплавления | 2023 |

|

RU2824508C1 |

Изобретение относится к аддитивным технологиям, в частности к способу изготовления заготовок детали типа шлиц-шарнир стойки шасси вертолетов из титанового сплава ВТ6 путем селективного лазерного сплавления (СЛС). Для изготовления детали используют порошок титанового сплава ВТ6 фракцией до 50 мкм, состоящей не менее чем на 70,0% из частиц размерами от 22 до 50 мкм округлой формы. Селективное лазерное сплавление порошка титанового сплава проводят при мощности лазерного излучения от 245 до 275 Вт, скорости сканирования от 785 до 815 мм/с, шаге сканирования от 0,11 до 0,14 мм и толщине слоя от 30 до 50 мкм с получением детали. Полученную деталь подвергают термической обработке в вакуумной печи при температуре 800°С в вакууме 0,10-0,01 Па в течение 2 часов, после чего осуществляют химическое полирование с помощью 10% раствора фтористоводородной и азотной кислот при температуре раствора 25°С. Обеспечивается низкий уровень остаточных напряжений, повышение механических характеристик и точности изделия. 2 ил., 1 табл.

Способ изготовления детали типа шлиц-шарнир методом селективного лазерного сплавления металлического порошка, включающий селективное лазерное сплавление порошка титанового сплава ВТ6, отличающийся тем, что используют сухой и свободный от агломератированных масс порошок титанового сплава ВТ6 фракцией до 50 мкм, состоящей не менее чем на 70,0% из частиц размерами от 22 до 50 мкм округлой формы, не имеющих острых кромок и сателлитов, одинаковых по цвету и качеству, производят прогноз деформации заготовки и искажений в генеративных процессах на основе метода конечных элементов цифровой модели технологического процесса селективного лазерного сплавления, который включает оптимизацию режимных параметров по критериям достижения требуемых механических свойств, калибровку свойств металлического порошка на тестовых образцах для последующего расчета возникновения поводок от действия остаточных напряжений при сплавлении в CAE-системе, уточняющую калибровку САЕ-системы на конструктивно подобном детали образце, имитирующем условия выращивания по технологическому процессу заготовки детали, автоматизированный расчет 3D-функции погрешностей конечно-элементного анализа при выполнении операций коррекции STL-файла заготовки детали в CAE-системе путем сравнения результатов измерения выращенного образца и модели, автоматизированную корректировку STL-файла детали по результатам расчета в калиброванной ранее системе с последующим устранением погрешности конечно-элементного анализа дополнительным смещением узлов геометрической модели детали на основе рассчитанной ранее 3D-функции погрешности, селективное лазерное сплавление порошка упомянутого титанового сплава проводят при мощности лазерного излучения от 245 до 275 Вт, скорости сканирования от 785 до 815 мм/с, шаге сканирования от 0,11 до 0,14 мм и толщине слоя от 30 до 50 мкм с получением детали, подвергают полученную деталь термической обработке в вакуумной печи при температуре 800°С в вакууме 0,10-0,01 Па в течение 2 часов, после чего осуществляют химическое полирование с помощью 10% раствора фтористоводородной и азотной кислот при температуре раствора 25°С.

| Способ послойного изготовления детали селективным плавлением или селективным спеканием слоев порошка с оптимальной плотностью посредством высокоэнергетического пучка | 2013 |

|

RU2665653C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОГО ИЗДЕЛИЯ ПОСЛОЙНЫМ ЛАЗЕРНЫМ НАНЕСЕНИЕМ ПОРОШКОВОГО МАТЕРИАЛА | 2013 |

|

RU2550669C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ НИТИНОЛА | 2021 |

|

RU2760699C1 |

| US 9352421 B2, 31.05.2016 | |||

| US 20210308767 A1, 07.10.2021 | |||

| US 20210197284 A1, 01.07.2021. | |||

Авторы

Даты

2024-08-22—Публикация

2023-05-10—Подача