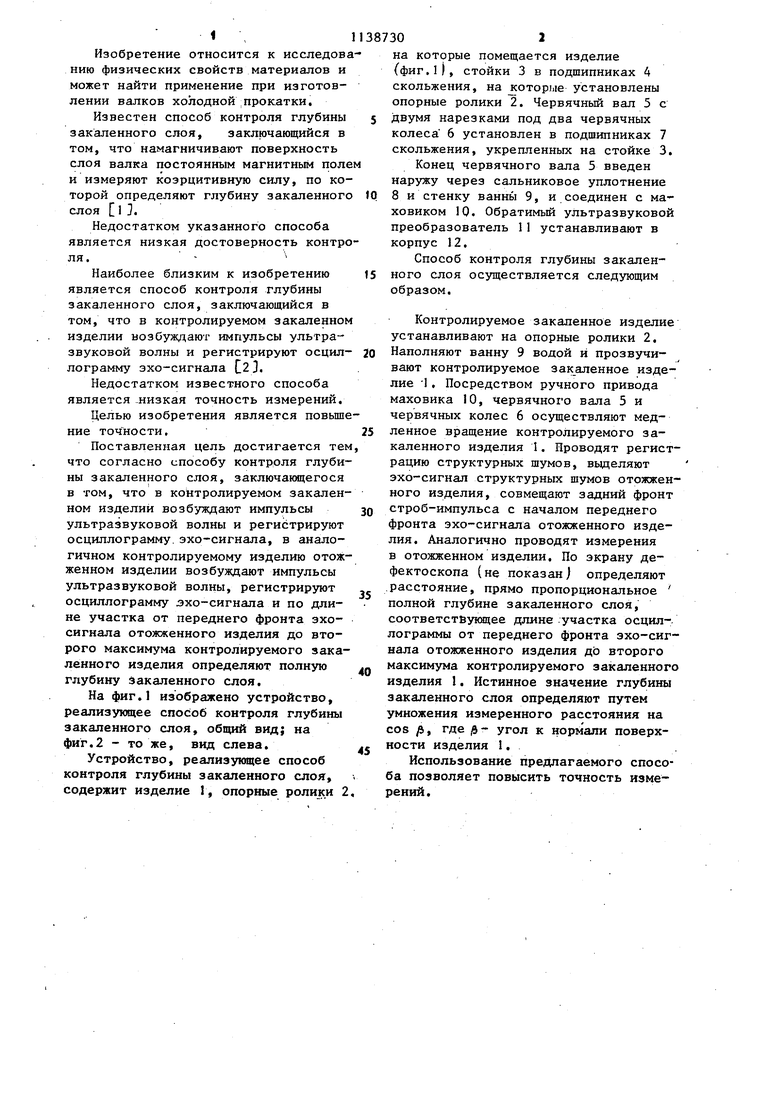

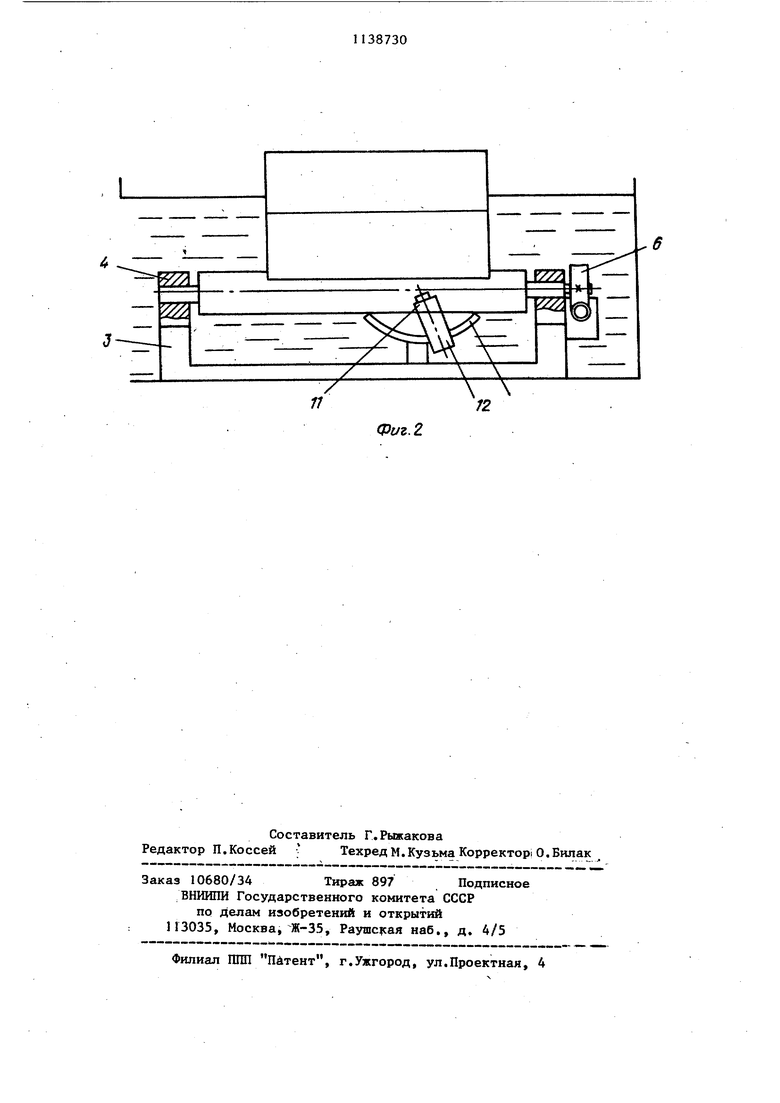

Изобретение относится к исследова нию физических свойств материалов и может найти применение при изготовлении валков холодной прокатки. Известен способ контроля глубины закаленного слоя, заключающийся в том, что намагничивают поверхность слоя валка постоянным магнитным поле и измеряют коэрцитивную силу, по которой определяют глубину закаленного слоя 1 . Недостатком указанного способа является низкая достоверность контро ля.Наиболее близким к изобретению является способ контроля глубины закаленного слоя, заключающийся в том, что в контролируемом закаленном изделии возбуждают импульсы ультра- звуковой волны и регистрируют осциллограмму эхо-сигнала L23. Недостатком известного способа является .низкая точность измерений. Целью изобретения является повыше ние точности, Поставленная цель достигается тем что согласно способу контроля глубины закаленного слоя, заключающегося в том, что в контролируемом закаленном изделий возбуждают импульсы ультразвуковой волны и регистрируют осциллограмму, эхо-сигнала, в аналогичном контролируемому изделию отож женном изделии возбуждают импульсы ультразвуковой волны, регистрирзтют осциллограмму эхо-сигнала и по длине участка от переднего фронта эхосигнала отожженного изделия дО второго максимума контролируемого закаленного изделия определяют полную глубину закаленного слоя. На фиг.1 изображено устройство, реализующее способ контроля глубины закаленного слоя, общий вид; на фиг.2 - то же, вид слева. Устройство, реализующее способ контроля глубины закаленного слоя, содержит изделие 1, опорные ролики 2 на которые помещается изделие (фиг.1), стойки 3 в подшипниках 4 скольжения, на которые установлены опорные ролики 2. Червячный вал 5 с двумя нарезками под два червячных колеса 6 установлен в подшипниках 7 скольжения, укрепленных на стойке 3. Конец червячного вала 5 введен наружу через сальниковое уплотнение 8 и стенку ванны 9, и соединен с маховиком 10. Обратимьш ультразвуковой преобразователь 11 устанавливают в корпус 12. Способ контроля глубины закаленного слоя осуществляется следующим образом. Контролируемое закаленное изделие устанавливают на опорные ролики 2. Наполняют ванну 9 водой и прозвучивают контролируемое закаленное изделие 1 . Посредством ручного привода маховика 10, червячного вала 5 и червячных колес 6 осуществляют медленное вращение контролируемого закаленного изделия I. Проводят регистрацию структурных шумов, вьщеляют эхо-сигнал структурных шумов отожженного изделия, совмещают задний фронт строб-импульса с началом переднего фронта эхо-сигнала отожженного изделия. Аналогично проводят измерения в отожженном изделии. По экрану дефектоскопа (не показан) определяют расстояние, прямо пропорциональное полной глубине закаленного слоя, соответствукадее длине участка осциллограммы от переднего фронта эхо-сигнала отожженного изделия до второго максимума контролируемого закаленного изделия 1. Истинное значение глубины закаленного слоя определяют путем умножения измеренного расстояния на cos , где /9- угол к нормали поверхности изделия 1. Использование предлагаемого способа позволяет повысить точность измерений.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обнаружения питтинговой коррозии | 2019 |

|

RU2714868C1 |

| СПОСОБ ИЗМЕРЕНИЯ ТОЛЩИНЫ ИЗДЕЛИЯ С ПОМОЩЬЮ УЛЬТРАЗВУКОВЫХ ИМПУЛЬСОВ | 2013 |

|

RU2530450C1 |

| УЛЬТРАЗВУКОВОЙ СПОСОБ ИЗМЕРЕНИЯ ТОЛЩИНЫ ИЗДЕЛИЯ | 2009 |

|

RU2442106C2 |

| Способ ультразвукового контроля электропроводящих цилиндрических объектов | 2021 |

|

RU2783297C2 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА ПОСАДОК С НАТЯГОМ | 2014 |

|

RU2641613C2 |

| СПОСОБ УЛЬТРАЗВУКОВОГО НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ВОДОВОДОВ ГИДРОТЕХНИЧЕСКИХ ОБЪЕКТОВ | 2015 |

|

RU2613624C1 |

| Ультразвуковые способ измерения толщины изделий и устройство для его осуществления | 1989 |

|

SU1696858A1 |

| Способ ультразвукового контроля изменения характеристик строительных конструкций | 1989 |

|

SU1716421A1 |

| Резонансный способ ультразвуковой толщинометрии | 2021 |

|

RU2779755C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ КАЧЕСТВА СБОРКИ СОЕДИНЕНИЙ С НАТЯГОМ | 1993 |

|

RU2045059C1 |

СПОСОБ КОНТРОЛЯ ГЛУБИНЫ ЗАКАЛЕННОГО СЛОЯ, заключающийся в том, что в контролируемом закаленном изделии возбуждают импульсы ультразвукояо вой волны и регистрируют осциллограмму эхо-сигнала, отличающийся тем, что, с целью повышения точности, в аналогичном контролируемому изделию отожженном изделии, возбуждают импульсы ультразвуковой волны, регистрируют осциллограмму эхо-сигнала и по длине участка о переднего фронта эхо-сигнала отожженного изделия до второго максимума контролируемого закаленного изделия определяют полную глубину закаленного слоя. оо 00 со

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| и др | |||

| Магнитньй контроль качества термообработки валков холодной прокатки - Дефектоскопия, 1977, № 5, с.74-77 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1985-02-07—Публикация

1983-09-26—Подача