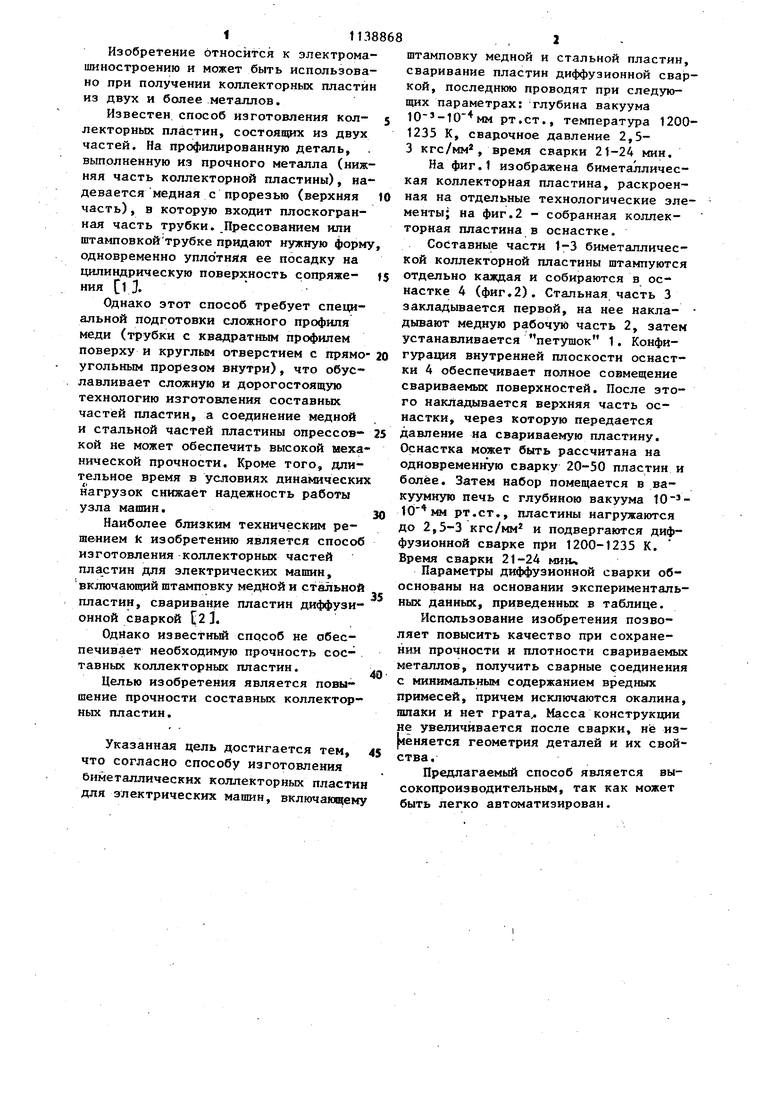

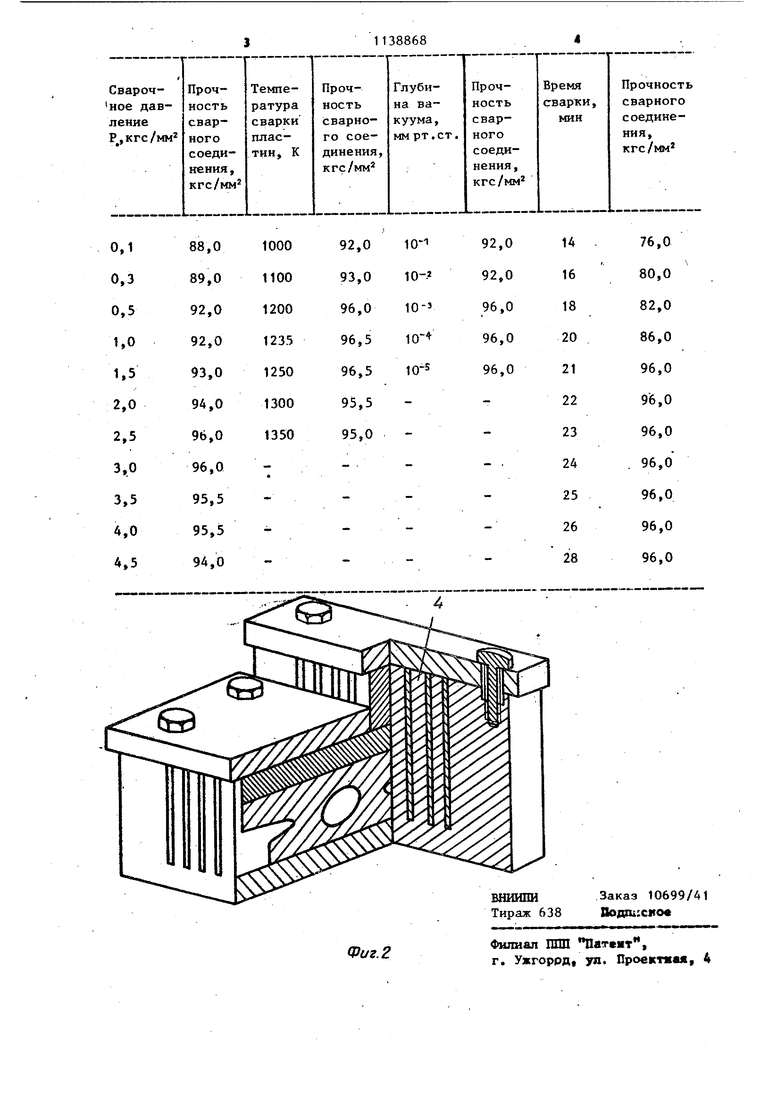

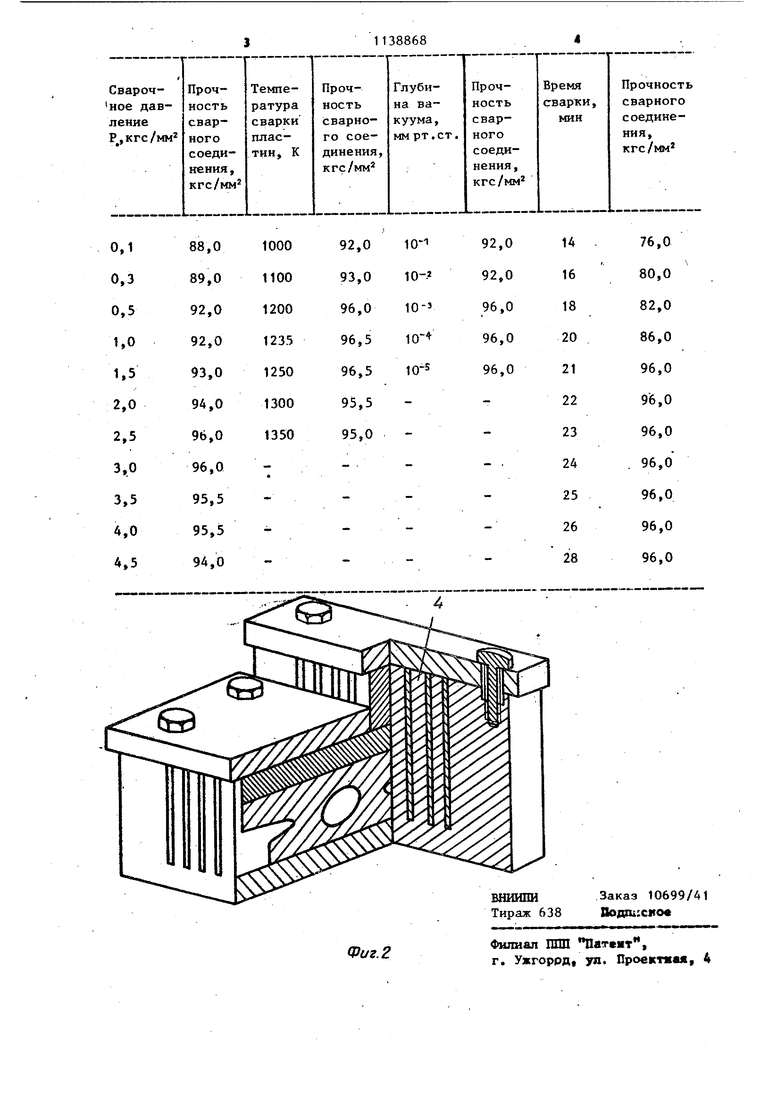

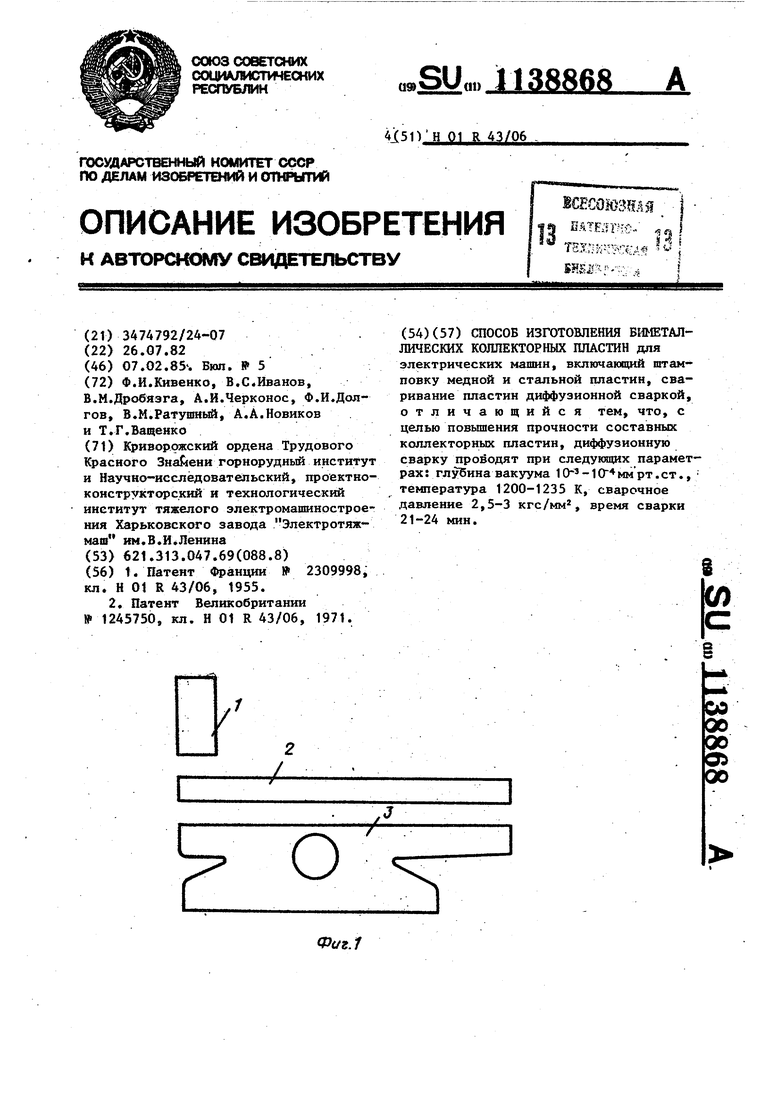

1113 Изобретение относится к электрома шиностроению и может быть использова но при получении коллекторных пласти из двух и более металлов. Известен способ изготовления коллекторных пластин, состояидах из двух частей. На профилированную деталь, выполненную из прочного металла (ниж няя часть коллекторной пластины), на девается медная с прорезью (верхняя часть), в которую входит плоскогранная часть трубки. Прессованием нли штамповкойтрубке придают нужную форм одновременно уплотнйя ее посадку на цилиндрическую поверхность сопряжения CV3 Однако этот способ требует специальной подготовки сложного профиля меди (трубки с квадратным профилем поверху и круглым отверстием с прямо угольным прорезом внутри), что обуславливает сложную и дорогостоящую технологию изготовления составных частей пластин, а соединение медной и стальной частей пластины опрессовкой не может обеспечить высокой меха нической прочности. Кроме того, длительное время в условиях динамически нагрузок снижает надежность работы узла машин. Наиболее близким техническим решением k изобретению является способ изготовления коллекторных частей пластин для электрических машин, включающий штамповку медной и стальной пластин, сваривание пластин диффузионной сваркой t2 3. Однако известный способ не обеспечивает необходимую прочность составных коллекторных пластин. Целью изобретения является повышение прочности составных коллекторных пластин. Указанная цель достигается тем, что согласно способу изготовления биметаллических коллекторных пласти для электрических машин, включающем штамповку медной и стальной пластин, сваривание пластин диффузионной сваркой, последнюю проводят при следующих параметрах: глубина вакуума 10 -10 мм рт.ст., температура 12001235 К, сварочное давление 2,53 кГС/мм, время сварки 21-24 мин. На фиг.1 изображена биметаллическая коллекторная пластина, раскроенная на отдельные технологические элементы; на фиг.2 - собранная коллекторная пластина в оснастке. Составные части 1-3 биметаллической коллекторной пластины штампуются отдельно каждая и собираются в оснастке А (фиг,2). Стальная часть 3 закладывается первой, на нее накла- дывают медную рабочую часть 2, затем устанавливается петушок 1. Конфигурация внутренней плоскости оснастки 4 обеспечивает полное совмещение свариваемых поверхностей. После этого накладывается верхняя часть оснастки, через которую передается давление на свариваемую пластину. Оснастка может быть рассчитана на одновременную сварку 20-50 пластин и более. Затем набор помещается в вакуумную печь с глубиною вакуума 10 10 мм рт.ст., пластины нагружаются до 2,5-3 кгс/мм и подвергаются диффузионной сварке при 1200-1235 К. Время сварки 21-24 Параметры диффузионной сварки обоснованы на основании экспериментальных данных, приведенных в таблице. Использование изобретения позволяет повысить качество при сохранении прочности и плотности свариваемых металлов, получить сварные соединения с минимальным содержанием вредных примесей, причем исключаются окалина, шлаки и нет грата Масса конструкции не увеличивается после сварки, не изЦёняется геометрия деталей и их свойства. Предлагаемый способ является высокопроизводительным, так как может быть легко автоматизирован.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления коллекторных пластин | 2019 |

|

RU2710758C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ПЕРЕХОДНИКОВ МАЛОГО ДИАМЕТРА МНОГОПЕРЕХОДНОЙ ШТАМПОВКОЙ | 2008 |

|

RU2403117C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОГО ЦЕНТРАЛЬНОГО ЭЛЕКТРОДА ИСКРОВОЙ СВЕЧИ ЗАЖИГАНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1993 |

|

RU2091943C1 |

| Устройство для диффузионной сварки | 1990 |

|

SU1704989A1 |

| Способ стыкового соединения биметаллических прутков | 1979 |

|

SU863259A1 |

| Способ получения жаростойкого покрытия | 2023 |

|

RU2807248C1 |

| БИМЕТАЛЛИЧЕСКАЯ ГРЕБНЕВАЯ ТОРМОЗНАЯ КОЛОДКА ДЛЯ ЛОКОМОТИВОВ И МОТОВОЗОВ | 2007 |

|

RU2356770C1 |

| Способ получения жаростойкого покрытия на поверхностях пластины из жаропрочной стали | 2023 |

|

RU2807255C1 |

| СПОСОБ СБОРКИ ВАКУУМНОЙ ОБОЛОЧКИ РЕНТГЕНОВСКОГО ЭЛЕКТРОННО-ОПТИЧЕСКОГО ПРЕОБРАЗОВАТЕЛЯ | 1999 |

|

RU2149479C1 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ | 2014 |

|

RU2579413C1 |

СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ КОЛЛЕКТОРНЫХ ПЛАСТИН для электрических машин, включающий штамповку медной и стальной пластин, сваривание пластин диффузионной сваркой, отличающийся тем, что, с целью повышения прочности составных коллекторных пластин, диффузионную сварку проводят при следующих параметрах : глубина вакуума .ст., температура 1200-1235 К, сварочное давление 2,5-3 кгс/мм, время сварки 21-24 мин. g Фиг.1

| t | |||

| СПОСОБ ПОЛУЧЕНИЯ СЕРЕБРА ИЗ ЕГО ХЛОРИДОВ ВОССТАНОВЛЕНИЕМ ГАЗООБРАЗНЫМ ВОДОРОДОМ | 2005 |

|

RU2309998C2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Нагнетатель | 1984 |

|

SU1245750A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-02-07—Публикация

1982-07-26—Подача