Изобретение относится к изготовлению малогабаритных трубчатых переходников из разнородных материалов методом многопереходной штамповки из биметаллического листа, а именно изготовлению малогабаритных трубчатых переходников композиции 12Х18Н10Т - АД1 - АМг6, при котором многопереходную штамповку трубчатых заготовок осуществляют из плоских дисковых заготовок, полученных механической обработкой из биметаллического листа.

Готовый биметаллический переходник, согласно требованиям КД, изготавливается механической обработкой из биметаллической трубчатой штампованной заготовки.

Известен способ изготовления биметаллических переходников малого диаметра методом диффузионной сварки (патент РФ №2219024, В23К 20/14).

По известному способу изготовление биметаллических переходников малого диаметра предусматривается путем диффузионной сварки трубчатых заготовок по резьбе диаметром менее 14 мм, при этом в отверстии наружной трубчатой заготовки выполняют, по крайней мере, одну кольцевую проточку.

Введение кольцевых проточек и заполнение их металлом заготовки, вставляемой в отверстие наружной заготовки с резьбой, с последующим деформированием внутренней заготовки и заполнением кольцевых проточек и резьбы осуществляется с целью обеспечения прочностных характеристик и вакуумной плотности.

Однако, ввиду незначительной величины площади контакта соединяемых поверхностей через кольцевые проточки, даже при высокой степени качества их соединения, биметаллические переходники, изготовленные по данному способу, не могут обеспечить гарантию высокой эксплуатационной надежности, вакуумной плотности и коррозионной стойкости для изделий с повышенными требованиями по указанным характеристикам.

Недостатком указанного способа является также тот факт, что в биметаллических переходниках малого диаметра с проходным сечением dy=6-10 мм, изготовление резьбы или канавок технически невозможно ввиду малой жесткости режущего инструмента.

Известен способ изготовления биметаллических трубчатых переходников из разнородных металлов дугой низкого давления («Технология машиностроения», 2007 г., №9, с.27).

Процесс сварки трубчатых переходников из разнородных металлов дугой низкого давления осуществляется в вакуумной камере и состоит из двух этапов: нагрева торцов трубных заготовок и их осадки.

Оптимальной схемой формирования соединений для сталеалюминиевой пары является сварка - пайка, в этом случае нагревают до образования расплавленного слоя только торец детали из алюминия.

При формировании соединений по схеме сварка - пайка максимальная температура в контакте превышает температуру плавления алюминия на 200-300К, но при осадке за время менее 10-2 с в процессе выдавливания из расплавленного металла и деформации высокотемпературной зоны соединения, температура в контакте металлов становится ниже температуры плавления алюминия, что позволяет получить соединения сталеалюминиевых пар без хрупкой интерметаллидной прослойки.

Несмотря на указанное достоинство процесса сварки дугой низкого давления, этот метод, как и метод сварки трением, имеет большой недостаток, т.к. сварка осуществляется по кольцевому стыку, крайне ограниченной площади сечения, в связи с чем в сборках изделия требуется усиление полученных соединений за счет разгружающих резьбовых втулок, а это значительно увеличивает вес конструкции соединения, ограничивает применение в изделиях ответственного назначения, требующих оптимизации весовых характеристик, обеспечения герметичности соединения, вакуумной плотности.

Наиболее близким к предлагаемому является способ изготовления биметаллических сталеалюминиевых переходников диаметром более 120 мм штамповкой из биметаллического листа за несколько переходов с «перетяжкой» (формообразованием) с большого диаметра D на меньший диаметр d при отношении d/D<0,80 с разовой деформацией 12% («Сварочное производство», 2000 г., №7, с.35-36), где отмечается целесообразность штамповки из листа биметаллических переходников диаметром D>120 мм и утверждается, что штамповка переходников диметром D<100 мм сопровождается гофрообразованием стенок и местным отслоением сплава АД1 от стального слоя.

К недостаткам известного способа можно отнести ограниченные возможности использования для изготовления переходников диаметром более 120 мм и невозможность изготовления переходников диаметром менее 120 мм.

Задачей, на решение которой направлено настоящее техническое решение, является разработка способа изготовления биметаллических переходников малого диаметра с обеспечением вакуумной плотности и прочностных характеристик по соединению разнородных компонентов, а также с обеспечением гарантии высокой эксплуатационной надежности и коррозионной стойкости переходника для изделий с повышенными требованиями по указанным характеристикам.

Поставленная задача решается тем, что в способе изготовления биметаллических переходников малого диаметра многопереходной штамповкой из биметаллического листа, при котором штамповку трубчатых заготовок осуществляют из плоских дисковых заготовок путем формовки конических заготовок с углом 60° и 30° на первом и втором переходе с дальнейшей переформовкой полученных цилиндрических заготовок с большого диаметра на меньший диаметр с разовой деформацией по переходам от 8 до 12%, с получением механической обработкой готового переходника, согласно изобретению переформовка по диаметрам с третьего перехода осуществляется вытяжкой с приложением нагрузки в дно заготовки, а на заключительных переходах осуществляется обжим по цилиндру заготовки с приложением нагрузки по торцу заготовки. Кроме того, штамповка осуществляется из биметаллического листа с оптимальными величинами аустенитообразующих элементов в стальном компоненте исходной заготовки в пределах Ni≥10%, С=0,06-0,09%, с оптимальными величинами по пределу прочности «σв» и относительному удлинению «δ», в пределах σв=55-57 кгс/мм2, δ>26% стального компонента биметаллического листа. Также, штамповка на операциях вытяжки заготовок осуществляется с обеспечением оптимальных зазоров между внутренним контуром матрицы и диаметром пуансона, выполняя условие: слой металла внутреннего контура заготовки в процессе штамповки не должен касаться цилиндрической поверхности пуансона, а штамповка на операциях обжима цилиндрической части заготовки осуществляется после сверления отверстия в дне заготовки диаметром, меньшим внутреннего диаметра готового переходника. Изготовление готового биметаллического переходника осуществляется механической обработкой штампованной заготовки с получением торца из стали 12Х18Н10Т со стороны донной части заготовки, а из алюминиевого сплава АМг6 - со стороны открытого торца заготовки.

По предлагаемому способу изготовления биметаллических переходников методом многопереходной штамповки из биметаллического листа 12Х18Н10Т - АД1 - АМг6 соединение составляющих компонентов осуществляется по цилиндрической поверхности, протяженность которой не регламентируется и может быть увеличена под требования изделия, исходя из прочностных и других расчетов конструкции.

Заявленный способ многопереходной штамповки биметаллических переходников из биметаллических листов 12Х18Н10Т - АД1-АМг6 не имеет указанных недостатков и позволяет изготавливать биметаллические переходники диаметром 15 мм с проходным сечением dy≥6 мм, с обеспечением устойчивого процесса формообразования, высокого качества переходников, повышенной эксплуатационной надежности, коррозионной стойкости при длительном хранении в экстремальных условиях, высокой вакуум-плотности до 1,33·10-4-1,33·10-5 мм рт.ст. л/с.

Указанный технический результат достигается за счет целого ряда факторов, условий и требований по процессу штамповки и по исходному биметаллическому листу:

1. 3а счет оптимальной схемы многопереходной штамповки с ограничением степени деформации по переходам в пределах 8-12%, на первых переходах осуществляется «свертка» конуса из плоского диска: на первом переходе с углом 60°, на втором 30°.

Последующие переходы осуществляются вытяжкой цилиндрических заготовок пуансонами диаметром до 20 мм, исходя из расчета устойчивости пуансона, с приложением усилия формообразования в дно заготовки и обжимом цилиндрических заготовок на заключительных переходах штамповки с приложением усилия формообразования по торцу заготовки пуансоном с плоским торцом с применением технологических прокладок из сплава АМг6, используемых в конце процесса обжима.

Во избежание расслоения по слоям заготовки биметаллических переходников штамповка выполняется с оптимальными зазорами между рабочим контуром матрицы и пуансона по всем переходам вытяжки, соблюдая условие: внутренний слой материала заготовки в процессе штамповки не должен соприкасаться с цилиндрическим контуром пуансона.

Оптимальный зазор между рабочими контурами матрицы и пуансона должен быть на 20-25% больше фактической толщины заготовки на предыдущем переходе штамповки.

Для уменьшения напряжений в заготовке при штамповке на операциях обжима предварительно обрезается донная часть заготовки или сверлится отверстие в донной части заготовки диаметром, меньшим внутреннего диаметра готового переходника, при этом снижаются усилия обжима, стабилизируется процесс формообразования, повышается геометрическая точность по размерам за счет меньшей величины пружинения.

2. За счет оптимальных характеристик аустенитообразующих элементов химического состава в биметаллическом листе.

Поскольку в композиции биметаллического листа входит стальной слой 12Х18Н10Т с содержанием хрома Cr=18% и никеля Ni=10±1%, то очень важно фактическое содержание никеля, так как при содержании Ni<10% сталь аустенитного класса неустойчива, пластическая деформация которой даже при комнатной температуре вызывает появление α - фазы и образование мартенсита (А.П.Гуляев «Металловедение», Москва, Металлургия, 1966 г., с.371-373), при этом происходит упрочнение материала со значительным снижением относительного удлинения, что крайне неблагоприятно при многопереходной штамповке и, как следствие, приводит к трещинообразованию при фактическом содержании никеля менее 10%.

Учитывая данный факт, в технических условиях на поставку биметаллического листа согласовывается и закладывается требование о содержании в стальном слое листа никеля в пределах Ni≥10-11%, при таком содержании никеля обеспечивается устойчивость аустенита при холодной пластической деформации, а также качество получаемых биметаллических переходников и максимальный выход годного.

При изготовлении экспериментальных партий биметаллических переходников установлено:

- при штамповке биметаллических заготовок из листа с содержанием Ni>10% трещинообразование отсутствует;

- при меньшем содержании Ni (9,05-9,38) трещинообразование заготовок доходит до 70% и более.

На устойчивость процесса штамповки и качество получаемых переходников также влияют другие аустенитообразующие элементы, такие как углерод, оптимальная величина которого должна быть в пределах С=0,06-0,08%, т.к. общеизвестно, что влияние углерода, как аусенитообразующего элемента, в 30 раз сильнее никеля, а сталь с содержанием углерода 0,08% благоприятна к использованию при глубокой вытяжке (А.П.Гуляев «Металловедение», Москва, Металлургия, 1966 г., с.371-373).

3. За счет оптимальных характеристик механических свойств исходного биметаллического листа, в основном определяющими характеристиками устойчивости процесса штамповки и обеспечения качества получаемых биметаллических заготовок является предел прочности σв и относительное удлинение δ%.

Так, на практике установлено, что при пределе прочности металлического листа σв≥60 кгс/мм2 уже на первых переходах появляются разрывы донной части заготовки, оптимальные величины находятся в пределах σв=55-57 кгс/мм2, минимальное значение относительного удлинения δ≥26%.

4. За счет оптимальной схемы изготовления механической обработкой готового металлического переходника, с выполнением размеров и требований КД на переходник, а именно:

- стальной слой, наиболее напряженный и упрочненный в процессе штамповки, со стороны открытого торца отштампованной заготовки, срезается и получают торец из алюминиевого сплава АМг6, прослойка из сплава АД1 (0,3-0,5 мм) также срезается;

- торец из стали 12Х18Н10Т получают со стороны донной части штампованной заготовки, где он менее нагружен и менее упрочняется, срезая слой из алюминиевого сплава АМг6 и прослойки АД1.

Изготовление биметаллического переходника с выполнением указанных требований обеспечивает эксплуатационную надежность и гарантирует качество переходника, с высокой величиной выхода годного.

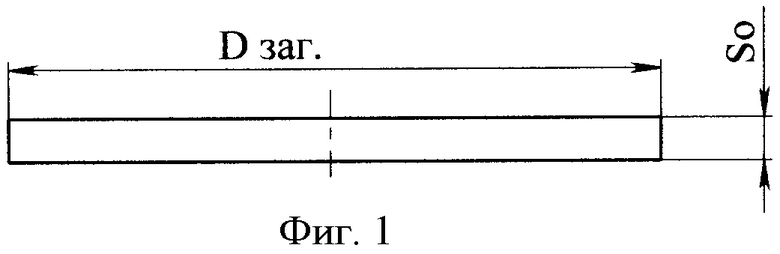

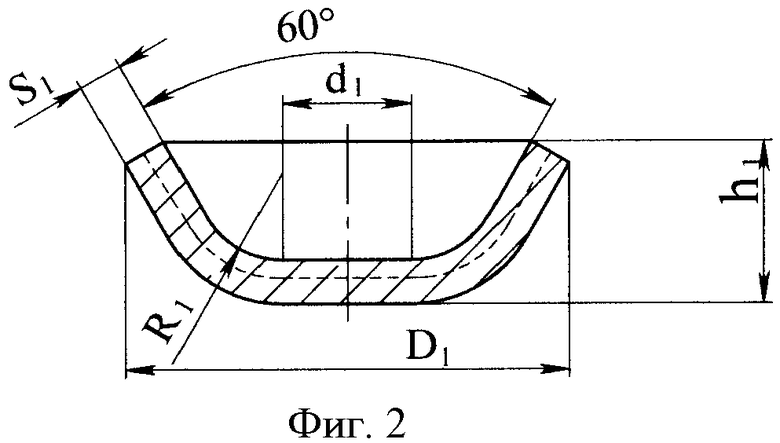

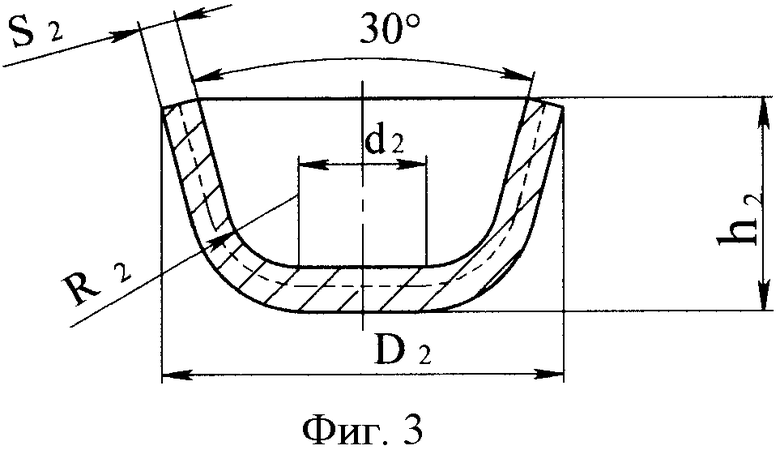

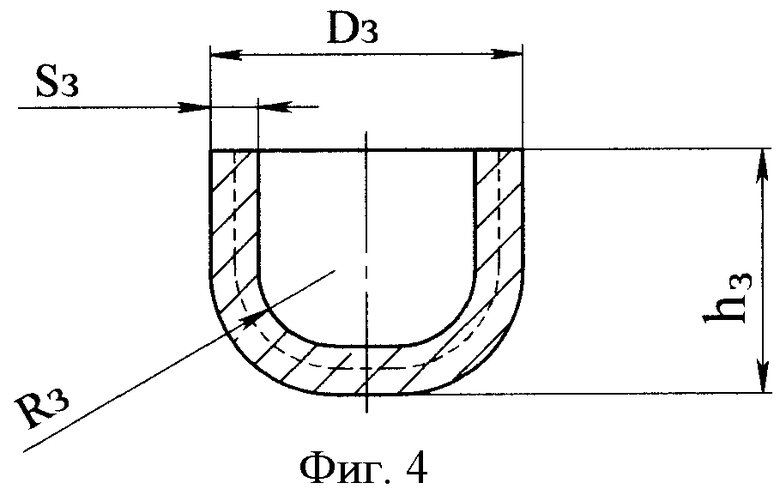

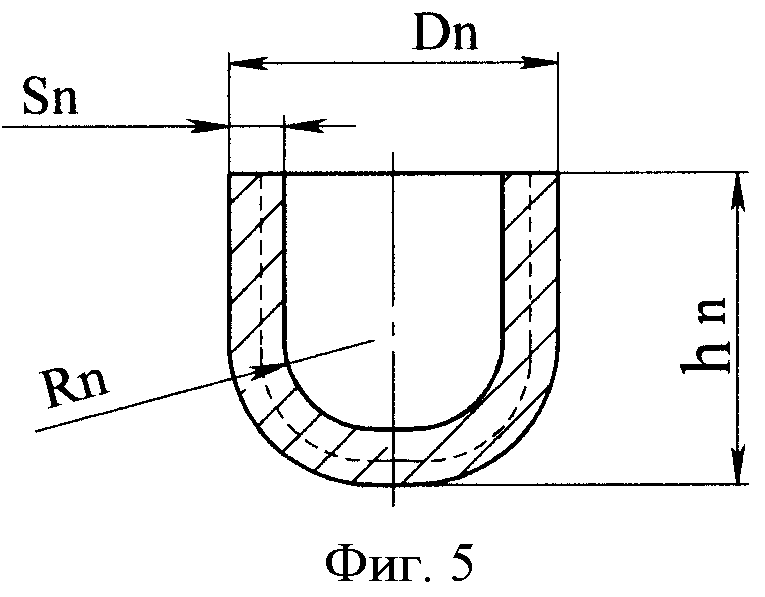

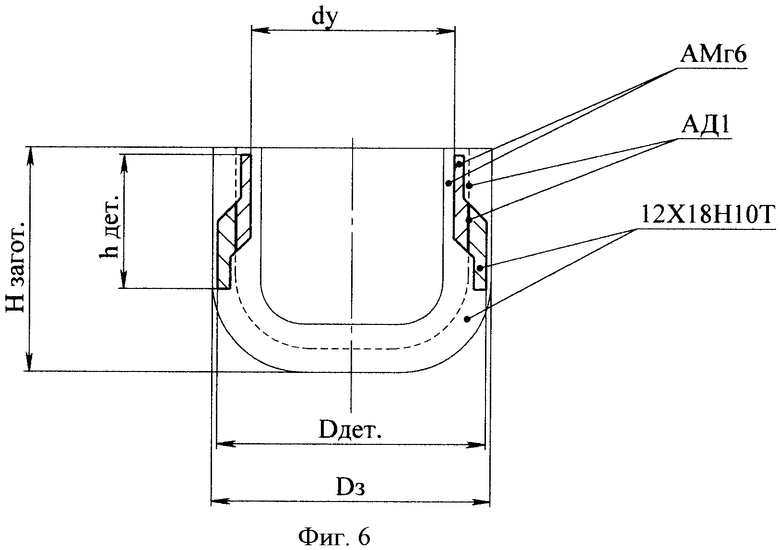

Предлагаемый способ изготовления биметаллических переходников методом многопереходной штамповки поясняется чертежами, где на фиг.1 приведена исходная заготовка, полученная из биметаллического листа механической обработкой. На фиг.2 показана конфигурация заготовки после первого перехода штамповки. На фиг.3 показана конфигурация заготовки после второго перехода штамповки. На фиг.4 показана конфигурация заготовки после третьего перехода штамповки. На фиг.5 показана конфигурация заготовки на последующих переходах до окончательной штамповки, для каждого перехода количество переходов разное и определяется технологическим расчетом. На фиг.6 показана конфигурация и схема изготовления механической обработкой готового биметаллического переходника, согласно чертежу и требованиям КД, из штампованной заготовки.

На фигурах 1-5 обозначено:

Dзаг - диаметр исходной биметаллической заготовки;

So - толщина исходной биметаллической заготовки;

S1, S2, S3 - толщина стенки заготовки после штамповки на первом, втором, третьем переходах штамповки;

Sn - толщина стенки заготовки после штамповки на «n» переходе штамповки, т.е. на последующих переходах штамповки после третьего перехода;

D1, D2, D3 - наружный диаметр заготовки после штамповки на первом, втором, третьем переходах штамповки;

Dn - толщина стенки заготовки после штамповки на «n» переходе штамповки, т.е. на последующих переходах штамповки после третьего перехода;

d1, d2 - диаметр плоской части донышка заготовки после первого и второго переходов штамповки;

h1, h2, h3 - высота заготовки после первого, второго, третьего переходов штамповки;

hn - высота заготовки после «n» перехода штамповки, т.е. на последующих переходах штамповки после третьего;

R1, R2, R3 - радиус донной части заготовки после первого, второго, третьего переходов штамповки;

Rn - радиус донной части заготовки после «n» перехода штамповки;

На фигуре 6 указано:

Dз - наружный диаметр заготовки после последнего, заключительного перехода штамповки;

Нзаг - высота заготовки после последнего перехода штамповки;

dy - внутренний диаметр готового переходника (диаметр проходного сечения);

Dдет - наружный диаметр готового переходника;

hдет - высота готового переходника;

12X18Н10Т - место расположения слоя нержавеющей стали;

АМг6 - место расположения слоя алюминиевого сплава;

АД1 - место расположения прослойки из алюминиевого сплава.

Пример осуществления способа

Изготавливали заготовки малогабаритного биметаллического переходника композиции 12Х18Н10Т - АД1-Амг6, предназначенного для сварки трубопроводных магистралей из алюминиевого сплава АМг6 диаметра 15,5 мм с толщиной стенки 1,5 мм с одного торца и из нержавеющей стали 12Х18Н10Т диаметром 20,5 мм с толщиной стенки 1,0 мм с другого торца.

Из биметаллического листа толщиной 3,7 мм (толщины слоев компонентов 1,6-0,3-1,8 в мм) на гильотинных ножницах нарезали карты 70×70 мм, затем механической обработкой получали заготовки ⌀63 мм (фиг.1).

Исходный биметаллический лист получен с ВИЛСа, где он прошел испытания на межкристаллитную коррозию, контроль химического состава, контроль механических свойств.

Исходный биметаллический лист, изготовленный по ТУ 1-9-556-79, имел характеристики по химсоставу С=0,07%, Cr=17,3%, Ni=10,16%, Ti=0,48% по стальному слою, Mg=5,8%, Mn=0,6%, Ti=0,7% по алюминиевому слою, по механическим свойствам σв=53-55 кгс/мм2, σт=43-44,5 кгс/мм2, δ=26-28%.

Штамповка выполнялась на гидравлическом прессе усилием 160 тс в экспериментальной штамповой оснастке за девять переходов:

I переход - конус большой ⌀ 50 мм, высота 19 мм, угол 60° (фиг.2);

II переход - конус большой ⌀ 40 мм, высота 23 мм, угол 30° (фиг.3);

III-V переходы - вытяжка («перетяжка») цилиндрической заготовки с диаметра 32,5 мм до 27,0 мм, с приложением усилия в дно заготовки (фиг.4, 5);

VI-VIII переходы - обжим цилиндрической заготовки с диаметра 27,0 мм до 22,0 мм, с приложением усилия в торец заготовки (фиг.5);

IX переход - калибровка в размер 20,8 мм (фиг.5).

Из отштампованных заготовок изготовлены 2 образца для механических испытаний с определением τсреза, величина которого по результатам испытаний определена 6,1-7,0 кгс/мм2, а по ТУ 1-9-556-79 должна быть не менее 5,5 кгс/мм2, все заготовки проточены по наружному и внутреннему диаметру, прошли ультразвуковой контроль и контроль капиллярной дефектоскопией. Дефектов не обнаружено. Изготовлены два образца на выхожалость, полученные размеры готового переходника соответствуют требованиям КД (фиг.6).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ПЕРЕХОДНИКОВ МАЛОГО ДИАМЕТРА МНОГОПЕРЕХОДНОЙ ШТАМПОВКОЙ | 2014 |

|

RU2574900C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ПЕРЕХОДНИКОВ | 2009 |

|

RU2402397C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАВНОПРОХОДНЫХ, РАВНОСТЕННЫХ ИЗДЕЛИЙ | 1988 |

|

SU1840352A1 |

| Способ изготовления вытяжкой полой детали сферической неполного контура формы из труднодеформируемого титанового сплава ВТ14 в одном комбинированном штампе | 2018 |

|

RU2698080C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ВТУЛОК | 1979 |

|

SU1840340A1 |

| Способ изготовления полой детали бутылочной формы | 2020 |

|

RU2744804C1 |

| Способ изготовления оболочки из листовой заготовки | 2024 |

|

RU2839085C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ КОРПУСОВ ПЕРЕМЕННОГО СЕЧЕНИЯ | 2011 |

|

RU2461436C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЛУБОКИХ ПОЛЫХ ДЕТАЛЕЙ | 1991 |

|

RU2028851C1 |

| Способ изготовления баллонов высокого давления | 2018 |

|

RU2699701C1 |

Изобретение относится к изготовлению малогабаритных трубчатых переходников из разнородных материалов методом многопереходной штамповки из биметаллического листа. Штампуют трубчатые заготовоки из плоских дисковых заготовок путем формовки конических заготовок с углом 60° и 30° на первом и втором переходах. Осуществляют переформовку полученных цилиндрических заготовок с большого диаметра на меньший диаметр. Разовая деформация по переходам составляет от 8 до 12%. Затем получают механической обработкой готовый переходник. Переформовку по диаметрам с третьего перехода осуществляют вытяжкой с приложением нагрузки к дну заготовки. На заключительных переходах осуществляют обжим по цилиндру заготовки с приложением нагрузки по торцу заготовки. В результате обеспечивается повышение плотности, прочностных характеристик, коррозионной стойкости и эксплуатационной надежности. 5 з.п. ф-лы, 6 ил.

1. Способ изготовления биметаллических переходников малого диаметра многопереходной штамповкой из биметаллического листа, включающий штамповку трубчатых заготовок из плоских дисковых заготовок путем формовки конических заготовок с углом 60° и 30° на первом и втором переходе с дальнейшей переформовкой полученных цилиндрических заготовок с большого диаметра на меньший диаметр и разовой деформацией по переходам от 8 до 12% и получение механической обработкой готового переходника, отличающийся тем, что переформовку по диаметрам с третьего перехода осуществляют вытяжкой с приложением нагрузки к дну заготовки, а на заключительных переходах осуществляют обжим по цилиндру заготовки с приложением нагрузки по торцу заготовки.

2. Способ по п.1, отличающийся тем, что штамповку осуществляют из биметаллического листа с оптимальными величинами аустенитообразующих элементов в стальном компоненте исходной заготовки в пределах Ni≥10%, С=0,06-0,09%.

3. Способ по п.2, отличающийся тем, что штамповку осуществляют из биметаллического листа с оптимальными пределом прочности «σв» и относительным удлинением «δ», в пределах σв=55-57 кгс/мм2 и δ≥26% стального компонента биметаллического листа.

4. Способ по п.1, отличающийся тем, что штамповку на операциях вытяжки заготовок осуществляют с обеспечением оптимальных зазоров между внутренним контуром матрицы и диаметром пуансона из условия отсутствия касания слоем металла внутреннего контура заготовки в процессе штамповки цилиндрической поверхности пуансона.

5. Способ по п.1, отличающийся тем, что штамповку на операциях обжима цилиндрической части заготовки осуществляют после сверления отверстия в дне заготовки диаметром, меньшим внутреннего диаметра готового переходника.

6. Способ по п.1, отличающийся тем, что получение готового биметаллического переходника осуществляют механической обработкой штампованной заготовки с получением торца из стали 12Х18Н10Т со стороны донной части заготовки, а из алюминиевого сплава АМг6 - со стороны открытого торца заготовки.

| Способ изготовления биметаллических переходников | 1978 |

|

SU685390A1 |

| Способ изготовления биметаллических переходников | 1976 |

|

SU616005A2 |

| Способ изготовления биметаллических переходников | 1978 |

|

SU724246A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАВНОПРОХОДНЫХ, РАВНОСТЕННЫХ ИЗДЕЛИЙ | 1988 |

|

SU1840352A1 |

| РОТОРНЫЙ ДВИГАТЕЛЬ КАШЕВАРОВА "РДК-7" | 1995 |

|

RU2095591C1 |

Авторы

Даты

2010-11-10—Публикация

2008-12-15—Подача