Изобретение относится к области технологии производства электровакуумных приборов и, в частности, к технологии производства рентгеновского электронно-оптического преобразователя (РЭОП).

Известен способ обработки вакуумной оболочки РЭОП (а.с. СССР N 1737554), заключающийся в том, что предварительно диффузионной сваркой изготавливается биметаллический элемент, а затем с помощью аргонодуговой сварки он соединяется с алюминиевым окном и стальной манжетой с конечной стеклянной частью.

Этот способ является трудоемким, дорогостоящим, а также не гарантирующим требуемой герметичности в зоне соединения биметалла.

Известен способ сборки вакуумной оболочки РЭОП (пат. США кл. 313-523 N 4423351). При этом способе алюминиевое окно и стальная манжета соединяются между собой по фланцевым отбортовкам диффузионной сваркой. На стальную деталь предварительно наносится тонкий слой никеля, обеспечивающий герметичное соединение. Режим сварки выполняют следующим образом: при подъеме температуры до 470oC давление сжатия составляет 1000 кг/см2. Далее температуру повышают до 580oC и выдерживают определенное время.

К недостаткам данного способа сборки следует отнести высокую пластическую деформацию алюминиевой детали, а также то, что выбранные параметры режима не обеспечивают гарантированной вакуумплотности из-за недостаточного образования физического контакта и протекания диффузионных процессов.

Технический результат в данном изобретении достигается за счет принципиально отличного режима диффузионной сварки алюминиевой и стальной деталей.

Способ сборки вакуумной оболочки РЭОП, заключающийся в формировании диффузионной сваркой зоны соединения между алюминиевым кольцом с окном и стальной манжетой с конечной стеклянной частью, отличается тем, что для формирования зоны соединения соединяемые детали нагревают до температуры начала пластической деформации Tпл.д. min алюминиевого кольца при сварочном давлении Pсв = 0, при достижении Tпл.д. min к соединяемым деталям прикладывают давление Pсв = 0,5 ± 0,01 кгс/мм2, затем скорости нагрева деталей увеличивают линейно так, чтобы при Tсв = 600 ± 5oC Pсв было равно 1,8 - 2,0 кгс/мм2, выдерживают детали при этих Tсв и Pсв 25 - 30 минут, а затем охлаждают до комнатной температуры со скоростью 20 - 30oC/мин при Pсв = 1,8 - 2,0 кгс/мм2.

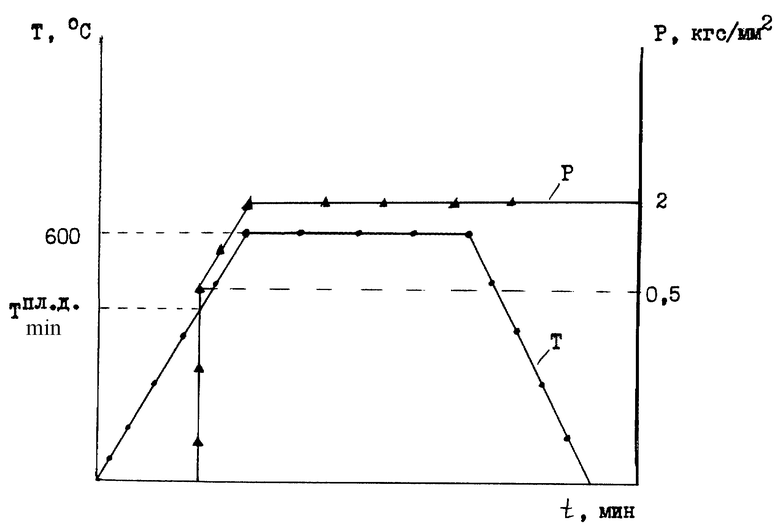

Схематично режим сварки представлен на чертеже, где

T - график изменения температуры соединяемых частей при сборке (Tсв);

P - график изменения сварочного давления, прикладываемого к соединяемым частям оболочки (Pсв).

Способ сборки вакуумной оболочки РЭОП реализуется следующим образом. Соединяемые части - алюминиевое кольцо и стальную манжету, размещенные соосно и находящиеся в контакте друг с другом, помещают в вакуумную камеру, в которой создают вакуум не хуже 10-3 мм рт.ст. Включают нагрев деталей. От комнатной температуры до температуры начала пластической деформации алюминия Tпл.д. min нагрев осуществляют без применения внешнего сварочного давления (Pсв(исх.) = 0). При достижении минимальной температуры начала пластической деформации Tпл.д. min прикладывают Pсв = 0,5 ± 0,01 кгс/мм2

По мере роста температуры Tсв ее скорость подъема должна быть линейно равна скорости приложения сварочного давления Pсв с таким расчетом, чтобы при достижении температуры сварки Tсв = 600 ± 5oC величина Pсв = 1,8 - 2,0 кгс/мм2. При этих Tсв и Pсв детали выдерживают 25 - 30 мин. За это время при постоянно протекающей пластической деформации алюминиевой детали происходит интенсивное смятие микровыступов, образование физического контакта и развитие диффузионных процессов между свариваемыми поверхностями деталей. Охлаждение деталей до комнатной температуры осуществляют со скоростью 20 - 30oC/мин, при этом Pсв = 1,8 - 2,0 кгсм/мм2.

Данный режим (см. чертеж) обеспечивает 15 - 20%-ную величину пластической деформации алюминиевого кольца (пластическая деформация стального кольца отсутствует) и вакуумплотность соединения, а следовательно, повышается качество оболочки РЭОП.

Обоснование в выборе параметров режима диффузионной сварки следующее:

Величина прикладываемого давления Pсв = 1,8 - 2,0 кгс/мм2 выбрана из соображений, что только этот диапазон позволяет получать качественное соединение в сочетании с пластической деформацией деталей (необходимо, чтобы она присутствовала только на алюминиевой детали и отсутствовала на стальной). Давление Pсв < 1,8 кгс/мм2 не обеспечивает в конечном итоге требуемую величину пластической деформации (15 - 20%) алюминиевого кольца и сварной шов получается низкого качества (низкая прочность, отсутствие вакуумплотности и т. д.). При давлении Pсв свыше 2,0 кгс/мм2 происходит значительная пластическая деформация алюминиевого кольца (> 30%), а главное, начинается пластическая деформация стальной детали, что недопустимо.

Диапазон времени выдержки (25 - 30 мин) выбран на основе экспериментов. При меньшем времени выдержки не успевают пройти процессы объемного взаимодействия в зоне сварки, поэтому качество соединения низкое. При увеличении времени выдержки свыше 30 мин получены соединения с таким же качеством, что и в выбранном диапазоне. Но с точки зрения производительности процесса целесообразным является сокращение технологического цикла.

При охлаждении сварного соединения, состоящего из деталей с разными коэффициентами линейного термического расширения (КЛТР) важное значение имеет скорость охлаждения. Обычно в таких случаях она составляет 5 - 10oC/мин. Для повышения производительности процесса выбрана скорость 20 - 30oC/мин (фактически охлаждение с печью) при условии, что в процессе охлаждения сварочное давление будет соответствовать давлению при сварке (Pохл. = Pсв = 1,8 - 2,0 кгс/мм2). Тем самым релаксация напряжений, возникающих в зоне соединения за счет разницы в КЛТР материалов, будет происходить под нагрузкой. Это обеспечит и производительность процесса сварки, и качество получаемого соединения. Данное предложение подтверждено экспериментально.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВАКУУМНАЯ ОБОЛОЧКА РЕНТГЕНОВСКОГО ЭЛЕКТРОННО-ОПТИЧЕСКОГО ПРЕОБРАЗОВАТЕЛЯ | 1998 |

|

RU2152100C1 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ ДЕТАЛЕЙ ПО ПЛОСКИМ КОЛЬЦЕВЫМ ПОВЕРХНОСТЯМ СОПРЯЖЕНИЯ | 1998 |

|

RU2168402C2 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ ПОЛУСФЕР РОТОРА ШАРОВОГО ГИРОСКОПА | 1994 |

|

RU2085348C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫХОДНОГО ОКНА ГАЗОВОГО ЭЛЕКТРОЛЮМИНЕСЦЕНТНОГО ДЕТЕКТОРА ИОНИЗИРУЮЩЕГО ИЗЛУЧЕНИЯ | 1996 |

|

RU2139778C1 |

| Способ изготовления ротора шарового гироскопа | 2018 |

|

RU2713033C1 |

| Вакуумная оболочка рентгеновского электронно-оптического преобразователя | 1989 |

|

SU1737554A1 |

| Входное окно рентгеновского электронно-оптического преобразователя | 1989 |

|

SU1817154A1 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ ПОРОШКОВОГО ЖАРОПРОЧНОГО СПЛАВА НА НИКЕЛЕВОЙ ОСНОВЕ | 2014 |

|

RU2555279C1 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ | 2014 |

|

RU2579413C1 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ ЛИТЕЙНОГО ЖАРОПРОЧНОГО СПЛАВА НА НИКЕЛЕВОЙ ОСНОВЕ | 2014 |

|

RU2558692C1 |

Использование: в производстве электровакуумных приборов, в частности, рентгеновских электронно-оптических преобразователей (РЭОП). Технический результат заключается в повышении качества оболочки РЭОП за счет улучшения ее герметичности. Сущность изобретения заключается в формировании диффузионной сваркой зоны соединения между алюминиевым кольцом и стальной манжетой с конечной стеклянной частью, причем сначала соединяемые детали нагревают до температуры начала пластической деформации алюминиевого кольца Тпл.д. min при сварочном давлении PСВ = 0. По достижении Tпл.д. min к соединяемым деталям прикладывают давление PСВ = 0,5 ± 0,01 кгс/мм2, затем температуру TСВ и давление PСВ линейно увеличивают так, чтобы при TСВ = 600 ± 5°C PСВ = 1,8 - 2,0 кгс/мм2. Выдерживают соединяемые детали при этих TСВ и PСВ 25-30 мин, а затем охлаждают до комнатной температуры при PСВ = 1,8 - 2,0 кгс/мм2. 1 ил.

Способ сборки вакуумной оболочки рентгеновского электронно-оптического преобразователя, заключающийся в формировании диффузионной сваркой зоны соединения между алюминиевым кольцом и стальной манжетой с конечной стеклянной частью, отличающийся тем, что сначала соединяемые детали нагревают до температуры начала пластической деформации алюминиевого кольца Tmin пл.д. при сварочном давлении PСВ = 0, по достижении Tmin пл.д. к соединяемым деталям прикладывают давление PСВ = 0,5 ± 0,01 кгс/мм2, затем температуру ТСВ и давление PСВ линейно увеличивают так, чтобы ТСВ = 600o ± 5oС, PСВ = 1,8 - 2,0 кгс/мм2, выдерживают соединяемые детали при этих ТСВ и PСВ 25 - 30 мин, а затем охлаждают до комнатной температуры при PСВ = 1,8 - 2,0 кгс/мм2.

| US, 4423351 A, 27.12.1983 | |||

| SU, 1737554 A1, 30.05.1992 | |||

| SU, 1817154 A1, 23.05.1993 | |||

| RU, 2127464 C1, 10.03.1999 | |||

| RU, 2050621 C1, 20.12.1995 | |||

| SU, 38712 A, 30.09.1934 | |||

| SU, 1144544 C, 27.06.1985 | |||

| SU, 621036 A, 14.07.1978. |

Авторы

Даты

2000-05-20—Публикация

1999-03-23—Подача