со ;о

Изобретение относится к технологии минеральных веществ, в частности к получению брома, и может быть исполь-. зовано в химической и фармацевтической промьшшенности.5

Известен способ получения соединений брома в виде бромат-ионов окислением озоном водных бромидных растворов в нейтральной среде с добавлением поверхностно-активных веществСт .10

Недостаток этого способа - невоз- i можность получения элементарного брома.

В промьшшенности используется способ получения брома путем окисления 15 бромсодержащих растворов хлором при рН раствора 2-3,5 с последующей продувкой его воздухом, улавливанием брома из бромовоздушной смеси C2j,

Однако этот способ характеризуется 20 недостаточно высоким выходом брома (75-9.0%) , низким содержанием основного вещества, бром содержит до 5% хлора.

Наиболее близким к предлагаемому 25 По технической сущности и достигаемому результату является способ получения брома, включающий обработку бромсодержащих растворов смесью водяного пара и хлора с последующей зо конденсацией полученной смеси и извлечением из нее брома путем дистилляции1| Газообразный хлор и водяной пар вдувают в раствор, находящийся в колонне, снабженной выполненным из титана бойлером. Температура в

аппарате 112-117 С, среда кислая. Способ позволяет получать бром с выходом 99, 5% и содержанием хлора 5% З.

Однако известный способ характери-.. зуется недостаточно высоким выходом продукта.

Цель изобретения - увеличение выхода продукта до 100%.

Поставленная цель достигается тем, 1то согласно способу получения брома, заключающемуся в обработке бромсодержащих растворов окислителем в кислой среде, обработку проводят озоном JQ при рН 1,5-2,0 и 20-25 С.

Обработку озоном осуществляют в присутствии катализатора - сульфата двухвалентного марганца с концентрацией 0,02-10 -0,8-10 моль/л. 55

При использовании озона в качестве окислителя достигается 100%-ное окисление бромид-ионов до брома, в кислой среде получают бром, а не другие формы окисления.

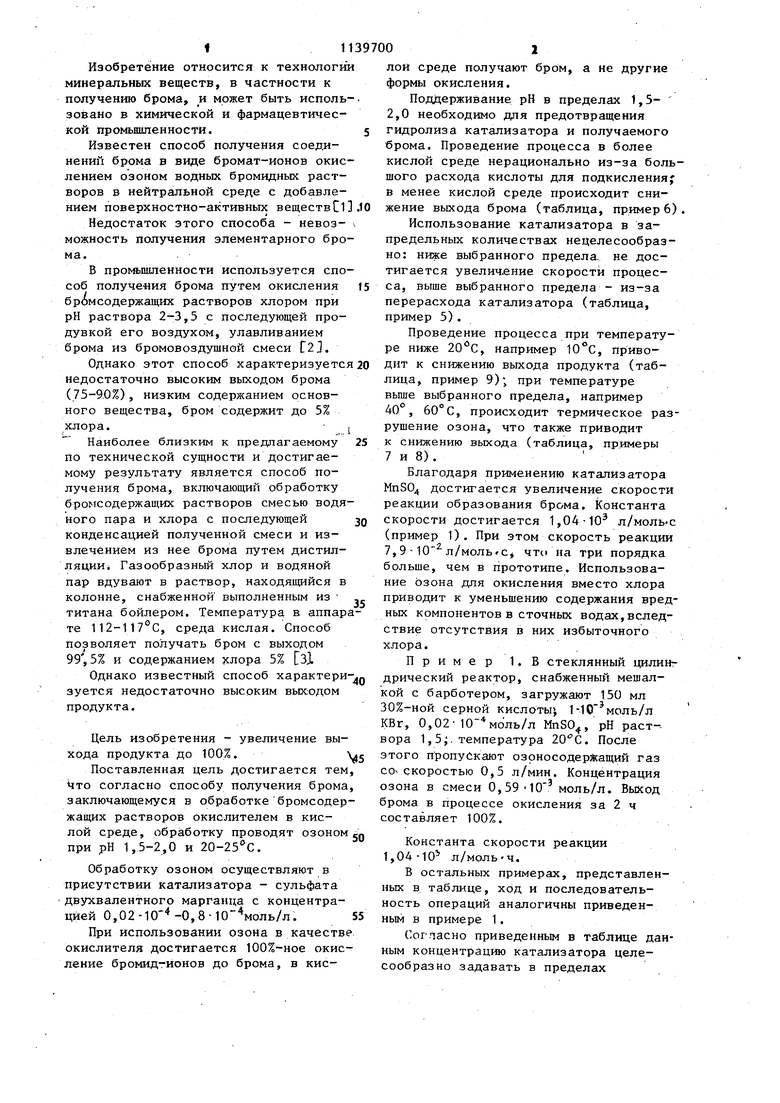

Поддерживание рН в пределах 1,52,0 необходимо для предотвращения гидролиза катализатора и получаемого брома. Проведение процесса в более кислой среде нерационально из-за большого расхода кислоты для подкисления в менее кислой среде происходит снижение выхода брома (таблица, пример 6)

Использование катализатора в запредельных количествах нецелесообразно: ниже выбранного предела, не достигается увеличение скорости процесса, выше выбранного предела - из-за перерасхода катализатора (таблица, пример 5).

Проведение процесса при температуре ниже 20°С, например 10°С, приводит к снижению выхода продукта (таблица, 9); при температуре выше выбранного предела, например 40 , 60°С, происходит термическое разрушение озона, что также приводит к снижению выхода (таблица, примеры 7 и 8).

Благодаря применению катализатора MnSO достигается увеличение скорости реакции образования брома. Константа скорости достигается 1,04-10 л/моль-с (пример 1), При этом скорость реакции 7,9 -10 л/мольС что на три порядка больше, чем в прототипе. Использование озона для окисления вместо хлора приводит к уменьшению содержания вредных компонентов в сточных водах,вследствие отсутствия в них избыточного хлора.

Пример 1. В стеклянный цилинг дрический реактор, снабженный мешалкой с барботером, загружают 150 мл 30%-ной серной кислоты; 1-10 моль/л КВг, 0,02-10- моль/л MnSO, рН раст-. вора 1,5;, температура . После этого пропускают озрносодерйсащий газ со скоростью 0,5 л/мин. Концентрация озона в смеси 0,59-10 моль/л. Выход брома в процессе окисления за 2 ч составляет 100%.

Константа скорости реакции 1,04 -10 л/моль-ч.

В остальных примерах, представленных в таблице, ход и последовательность операций аналогичны приведенным в примере 1.

Сопасно приведенным в таблице данным концентрацию катализатора целесообразно задавать в пределах

3, 11397004

0,02 ,810 моль/л, так какполучаемом броме не содержится придальнейший рост концентрации не по-месей.

вьшает скорости процесса; температу- Предлагаемый способ позволяет

ра должна составлять 20-25 С, потомуповысить выход брома до 100%, интенчто повышение и понижение температу- 5сифицировать процесс путем увеличеры приводит к снижению выхода продук-ния скорости реакции на три порядка,

та-, рН раствора необходимо поддержи-повысить содержание основного вещевать 1,5-2,0 дальнейшее увеличениества в продукте и уменьшить количер№ раствора снижает выход брома. Вство вредных веществ в сточных водах.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БРОМБУТИЛКАУЧУКА | 2008 |

|

RU2401844C2 |

| СПОСОБ ПОЛУЧЕНИЯ БРОМБУТИЛКАУЧУКА | 2000 |

|

RU2177956C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЙОДА ИЗ МИНЕРАЛИЗОВАННЫХ ПРИРОДНЫХ ВОД | 2021 |

|

RU2782603C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЙОДА ИЗ БУРОВЫХ ВОД | 1999 |

|

RU2186721C2 |

| СПОСОБ ПОЛУЧЕНИЯ БРОМБУТИЛКАУЧУКА | 2009 |

|

RU2415873C1 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ ЦИАНСОДЕРЖАЩИХ РАСТВОРОВ И ПУЛЬП | 2013 |

|

RU2550189C1 |

| СПОСОБ ПОЛУЧЕНИЯ α , w-АЛКАНДИКАРБОНОВЫХ КИСЛОТ | 1990 |

|

RU2027698C1 |

| СПОСОБ ОЧИСТКИ ЖИДКИХ МОТОРНЫХ ТОПЛИВ ОТ СЕРОСОДЕРЖАЩИХ СОЕДИНЕНИЙ | 2013 |

|

RU2541315C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ОКИСЛЕНИЯ БРОМИДА ДО БРОМА | 2003 |

|

RU2316616C2 |

| СПОСОБ ОЧИСТКИ МЕМБРАННЫХ ФИЛЬТРОВ | 2008 |

|

RU2470720C2 |

1. СПОСОБ ПОЛУЧЕНИЯ БРОМА, включающий обработку бромсодержащих растворов окислителем в кислой среде, от личающийся тем, что, с целью повышения выхода продукта, обработку проводят озоном при рН 1,5-2,0 и 20-25 С. 2, Способ по п. 1, о т л и ч a ющ и и с я тем, что, с целью увеличения скорости процесса, обработку озоном осуществляют в присутствии . катализатора - сульфата двухвалентного марганца с концентрацией 0,02-10- -0,8-10 моль/л. (Л

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Хентов В.Я.Дудников В.И | |||

| Исследование процесса окисления бромид-ионов озоном в водных растворах | |||

| Журнал прикладной химии, 1976, № 5, с | |||

| ГИДРАВЛИЧЕСКАЯ ПЕРЕДАЧА | 1924 |

|

SU1141A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Технология брома и иода | |||

| М, Госхимиэдат, 1960, с | |||

| Реверсивный дисковый культиватор для тросовой тяги | 1923 |

|

SU130A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

Авторы

Даты

1985-02-15—Публикация

1983-10-10—Подача