Изобретение относится к производству хромовых шпинелей, в частности хромита магния, применяемых в технологии магнезитохромитовых огнеупоров. Известен способ получения хромовых шпинделей, основанный на сплавлении окислов алюминия и магния с бихроматом щелочного металла в присутствии серы Cl3. , Недостатками этого способа являются сложность технологического процесса и низкий выход (88-90%) конечного продукта. Наиболее близким к предлагаемому является способ получения хромита магния, включающий обработку раствор бихромата натрия сульфатом магния, термообработку смеси в присутствии сульфата натрия, выщелачивание сульфата натрия, отмывку спека от сульфа та натрия, фильтрацию и сушку осад. ка 2. Недостатками известного способа являются низкий выход конечного продукта (не более 96%), а также получение комкующегося продукта, именицеir.o малые размеры кристаллов (основная фракция) 0,2-1,0 мм с низкой сыпучестью. При транспортировке и изготовлении огнеупорных масс образуют ся комки размером до 5-tO мм, что пр водит к усложнению технологии его применения. Кроме того, полученный хромшпинелид характеризуется нестабильной структурой. Это объясняется тем, что при температурах 700-WOO° при которых ведут термообработку со ласно известному способу, процесс р кристаллизации еще не закончен. И в дальнейшем, уже при обжиге огнеупор ных изделий, идет рекристаллизация (укрупнение кристаллов хромшпинелида), которая ведет к образованию мик ротрещин изделий и снижению в конеч ном итоге термомеханических свойств изделий. Цель изобретения - повьш1ение вых да конечного продукта, увеличение ;размера его частиц. Поставленная цель достигается согласно способу получения хромита магния, включающему термическую обработку смеси хромата щелочного метал ла с сульфатом магния в присутствии сульфата трехвалентного металла с п следующим выщелачиванием сульфата н рия и сушкой осадка продукта. Целесообразно обработку вести в присутствии сульфатов алюминия или железа при 1100-1400 С. Отличительные признаки изобретения заключаются в том, что процесс обжига смеси хромата щелочного металла с сульфатом магния ведут при температуре IIOO-IAOO C в присутствии сульфатов алюминия или железа. Введение добавок сульфатов алюминия и железа позволяет повысить выход конечного продукта с 96% по известному способу .21 до 98,5% по предлагаемому. Сущность способа заключается в том, что в раствор хромата или бихромата натрия при перемешивании вводят сульфат магния, а затем дополнительно вводят добавки алюминий- или железосодержащие соединения из рас-. чета образования хромшпинелида состава Mg/Al, Сг, Fe/jO. и связывания щелочного элемента натрия в сульфат натрия. При этом обязательно вводят один из сульфатов 3-валентного металла (сульфат алюминия или сульфат же- леза). Полученную смесь подвергают термообработке в прокалочной печи, например аппарате кипящего слоя, при 1lOO-IAOOc. Если температуру обжига вести ниже , то получают продукт с нестабильной структурой, имеющий размер кристаллов от 0,2 до 1 мкм. При 1400°С процесс рекристаллизации и стабилизации структуры хромшпинелида закончен и дальнейшее повышение температуры обжига становится нецеле сообразным. После термообработки спек подвергают репульпации в горячей воде дпя выщелачивания сульфата натрия. Затем пульпу фильтруют, осадок сушат, а фильтрат направляет на получение из него товарного сульфата натрия. После супши осадок представляет собой готовый продукт в виде хромшпинелида составом Mg/Cr, AI, Fe/jO с содержанием основных компонентов,%: 30-60; MgO 15-30, 15-30; и 10-30. Полученный хромшпинелид имеет размер кристаллов 5-10 мкм, обладает высокой сыпучестью, не комкуется и имеет стабильную структуру. Пример 1.В610Л раствора хромата натрия концентрацией 200 г/л NajCrO растворяют 94,3 кг , при перемешивании добавляют 85,2 г AIj(SO)3-18Н20 и 20,4 кг . Полученную смесь подвергают термообработке при , Полученный спек репу льпируют в 600 л горячей воды. Пульпу фильтруют, осадок сушат при . Полученный хромшпинелид (100 кг) состава, %: CrjOj 41,0; MgO 22,1; 5 FejOj 21,2 и AljOj 14,0 имеет размер кристаллов (основная фракция) 5-10 мкм. При этом выход готового продукта составляет 98jO%.

Пример 2.В 340 л раствора ю бихромата натрия концентрацией 200 г/л , растворяют 31,5 кг ligSO - E O и при перемешивании добавляют 51,2 кг Ре2(80)з и 20,0 кг AKOH) .Полученную смесь подвергают термообработ-|5

ке при . Спек репульпируют в 510 л горячей воды, пульпу фильтруют, а осадок сушат при . Полученный хромшпинелид (100 кг) состава, %: CrjO, 42,1; MgO 21,6; 20,6 и AIjOj 14,2 имеет размер кристаллов (основная фракция) 5-10 мкм. При этом выход готового продукта составляет 98,5%.

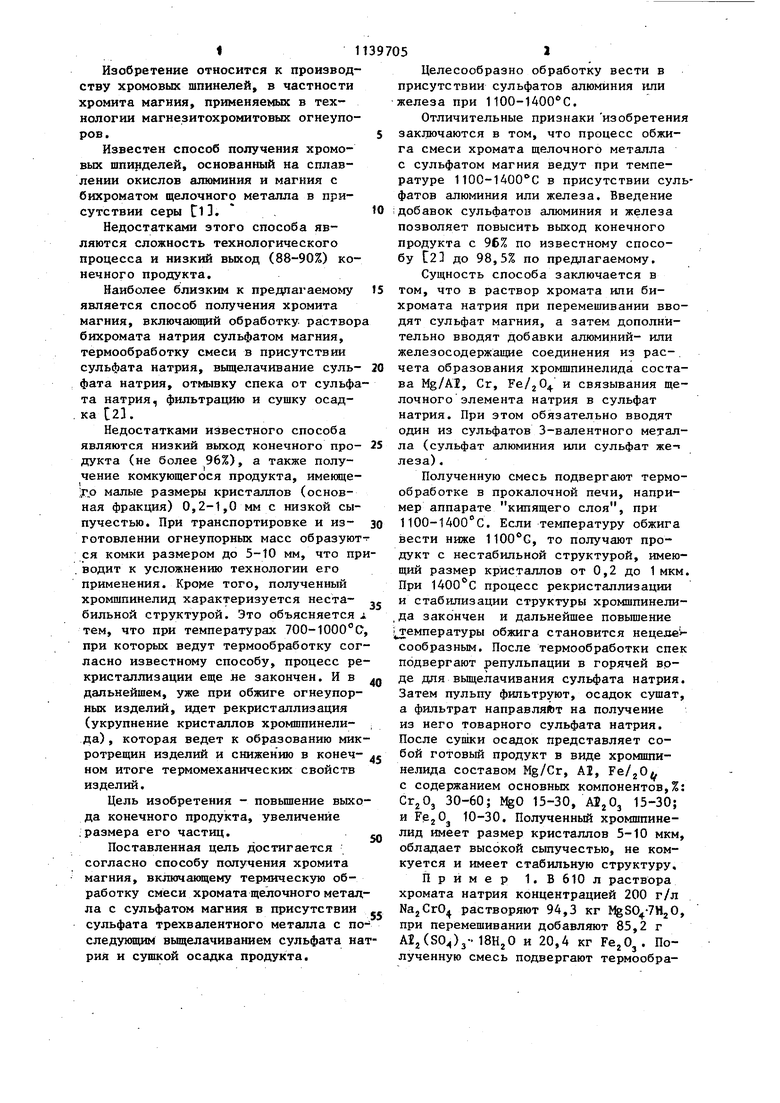

В таблице приведены сравнительные данные по выходу и размеру кристаллов без добавок и с добавками сульфатов 3-валентных металлов в зависимости от температуры синтеза.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения хромита магния | 1981 |

|

SU998359A1 |

| СПОСОБ ПОЛУЧЕНИЯ ХРОМОВОГО АНГИДРИДА | 2007 |

|

RU2349551C1 |

| Способ переработки хромита | 1990 |

|

SU1758004A1 |

| Способ получения хромита магния | 1982 |

|

SU1074824A1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ СЕРПЕНТИН-ХРОМИТОВОГО РУДНОГО СЫРЬЯ | 2013 |

|

RU2535254C1 |

| Способ получения хромита магния | 1975 |

|

SU565882A1 |

| СПОСОБ ПЕРЕРАБОТКИ МАГНИЙСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2007 |

|

RU2369559C2 |

| СПОСОБ ПОЛУЧЕНИЯ ХРОМАТА ЩЕЛОЧНОГО МЕТАЛЛА | 2003 |

|

RU2349552C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛИНОЗЕМА ИЗ ХРОМСОДЕРЖАЩИХ БОКСИТОВ | 2016 |

|

RU2613983C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХРОМАТОВ ЩЕЛОЧНЫХ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ОКИСЛИТЕЛЬНОЙ ДЕЗАГРЕГАЦИИ МИНЕРАЛОВ | 1991 |

|

RU2084403C1 |

1. СПОСОБ ПОЛУЧЕНИЯ ХРОМИТА МАГНИЯ, включающий термическую обработку смеси хромата щелочного, металла с сульфатом магния с последующим вьпцелачиванием сульфата натрия и сушкой осадка продукта, отличающийся тем, что, с целью повьппения выхода целевого продукта и увеличения размера его частиц, термообработку смеси ведут в присутствии сульфата трехвалентного металла. 2.Способ по п. 1,отличающий с я тем, что в качестве сульфата трехвалентного металла используют сульфат алюминия или железа. 3.Способ по п. 1, отличающ и и с я тем, что термообработку смеси ведут при 1100-1400С.i

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 3438724, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ПОЛУЧЕНИЯ ХРОМИТА МАГНИЯ | 0 |

|

SU316655A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-02-15—Публикация

1983-05-19—Подача