00

со

00

ю

Изобретение относится к горной пpo вдплeннocти, а именно к нефтегазодобывающей, и может быть использовано для цементирования глубоких высок6те1 шературны)с скважин.

Известны вяжущие,, включающие гранулированные шлаки и соединения щелочньк металлов.

Известны тампонажные растворы на основе молотого гранулированного шлака и кальцинированной соды р.

Недостатком известных вяжущих является низкая прочность, короткое время загустеаания, а также низкая седиментациониая устойчивость.

Наиболее близким по технической сущности и достигаемому результату является Состав С, включающий гранулироваи{шй фосфорный шпак и добавки соединений щелочных металло при следующем соотношении компонентов, мае. %;

Молоилй злектротермофосфор-г .

ный шлак97-98

Хлористый

кальций0,5-2,0

Сернокислый

натрий . 1-2 Недостатком данного состава является то, что при водосодержании свьше 50%, он имеет низкз седиментационную устойчивость, прочность и удлиненное время загустевания.

Цель изобретения - повышение седимeнт aциoннoй устойчивости тампо- нажного раствора повышение прочности цементного камня и сокращение времени загустевания.

Поставленная цель достигается тем, что тампонажный цемент, включщий гранулированный злектротермофофорный шлак и соединение щелочного металла, в качестве соединения щелочного металла он содержит гидрокарбонат натрия при следующем соотношении ко1«1онентов, мае. %:

Гранулированньй

злектротермофосфорный шлак 95-99

Гидрокарбонат

натрия1-5

Электротермофосфорный шлак имее следукяций химический состав, мас.%

SiOj 40-42,8 , AljOj 2,2-2,4 FejO, 0,8-0,84

CaO 45,0-49,4

MgO 3,9-4,58, 2,0-2,22

P.O.. 0,4-0,46 SO,

F1,8-2,0

Тампонажный цемент готовят следующим образом.

Предварительно высушенный до остаточной влажности не более .1% гранулированный Электротермофосфорный тлак подвергают помолу в шаровой или вибрационной мельнице до тонины, соответствующей удельной поверхности 300-350 по прибору ПСХ-2 После этого берут расчетное количество гидрокарбоната натрия и перемепшвают со шлаком затем смесь затворяют водой и снова перемешивают.

В качестве гвдрокарбоната натрия используют X.ч. NaHCOj.

Пример 1. Верут 99 мае. % предварительно высушенного молотого электротермофосфорного шпака, и 1 мае. % гидрокарбоната натрия. Компоненты перемешивают и затворяют водой. После перемешивания смеси готовят образцы и определяют технологические свойства.

Пример 2. Берут 95 мае. % электротермофосфорного шлака и 5 мае % гидрокарбоната натрия. Компоненты перёмевшвают и затворяют водой.

Изготовление и иепытание образцов проводят в еоответетвии с ГОСТ 15878 на тампонажный цемент.

Ta шoнaжный раетвор имеет растекаемость по конусу АзНИИнефть не менее 18 см. Время загуетевания определяют на КЦ-В. Раетвор ечитаетеЯ загуетевшнм при вязкоети 30 Пз.

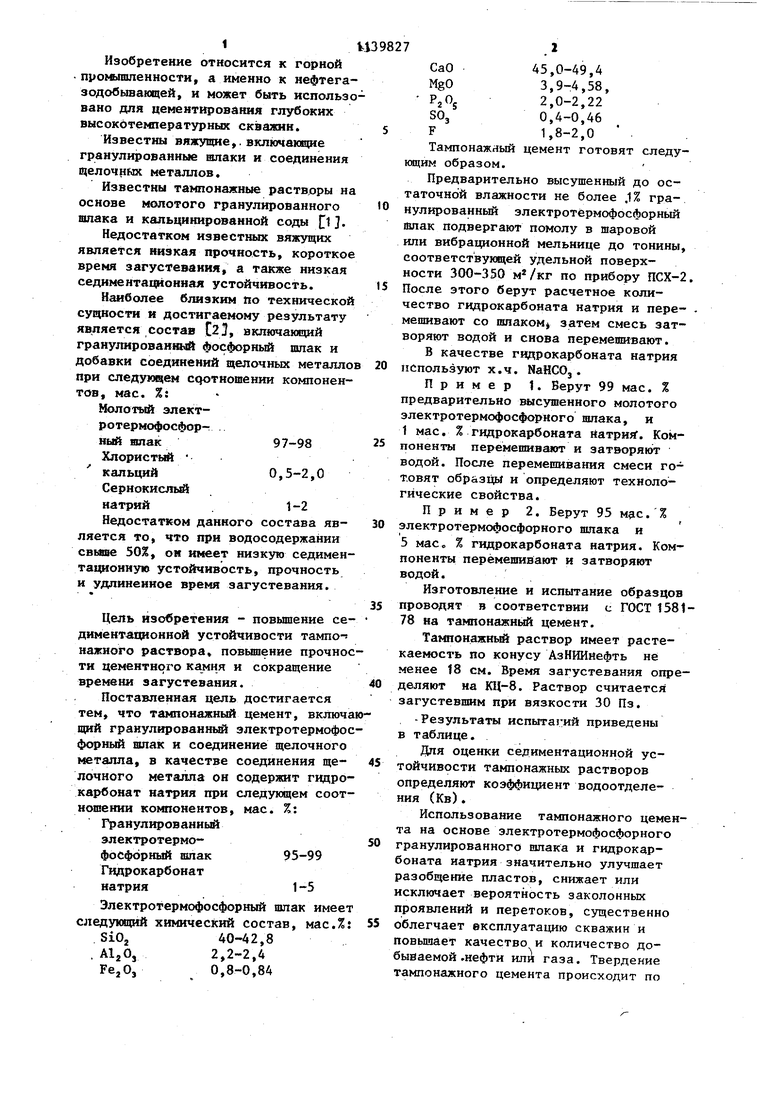

-Результа-га испытаний приведены в таблице.

Для оценки седиментационной устойчивости тампонажных растворов определяют коэффициент водоотделения (Кв).

Использование тампонажного цемента на основе электротермофоефорного гранулированного шлака и гидрокарбоната натрия значительно улучшает разобщение пластов, снижает или исключает вероятность заколонных проявлений и перетоков, существенно облегчает вксплуатацию скважин и повьш1ает качество и количество добываемой .нефти или газа. Твердение тампонажного цемента происходит по . 3 схеме, характерной для твердения шпакощелочрапс цементов, но имеет некоторые особенности. Повьшение прочности и сокращение времени до начала загустевания от применения гидрокарбоната натрия достигается за счет разложения при повышенных температурах гидрокарбоната натрия с выделением СО; по следующей схеме: 2МаНСОз NajCOj « COj -t- HjO Вьделившийся COj усиливает реакцию гидролиза солей, растворы которых, в частности карбоната натрия, имеют щелочную реакцию, что интенси фицирует процесс твердения цементной композиции. Эффект седиментационной устойчивости тампонажного раствора от добавления гнщ)окарбоната натрия в молотый юпак объясняется тем, что гидрокарбонат, войдя в реакцию с 74 CaS шлакового стекла, образует, на поверхности ее CatOj, а вблизи Са(НСОз), за счет чего происходит ион-диполбное и диполь-дипольное взаимодействие поверхности впакового зерна с водой, что структурирует свободную воду затвореняя как на поверхности твёрдой фазы, так н вблизи ее. Как видно из таблицы, коэффициент водоотделения у исследованшлс составов меньше, чем у прототипа. Увеличение NaHCO, до 5Z позволяет повысить во;П5осодержаяие до 13055, тогда как тампонажный раствор на основе прототипа седи 1ентационяо неустойчив уже при 70%-с | водосодержании, Увеличение седююнтационной устойчивости и ускорение процесса гидратации приводит к формированию однородного прочного камня.

| название | год | авторы | номер документа |

|---|---|---|---|

| Основа утяжеленного термостойкого тампонажного раствора | 2020 |

|

RU2763195C1 |

| ТАМПОНАЖНЫЙ РАСТВОР ДЛЯ КРЕПЛЕНИЯ СКВАЖИН И БОКОВЫХ СТВОЛОВ С ГОРИЗОНТАЛЬНЫМИ УЧАСТКАМИ | 2015 |

|

RU2588066C1 |

| УТЯЖЕЛЕННЫЙ ТАМПОНАЖНЫЙ РАСТВОР | 1996 |

|

RU2109924C1 |

| ОБЛЕГЧЕННАЯ ТАМПОНАЖНАЯ СМЕСЬ | 2008 |

|

RU2369720C1 |

| Тампонажный раствор для крепления скважин | 1985 |

|

SU1258986A1 |

| Тампонажный цемент | 1981 |

|

SU977708A1 |

| Тампонажная смесь | 1979 |

|

SU819307A1 |

| Способ приготовления тампонажных растворов | 1980 |

|

SU927971A1 |

| ТАМПОНАЖНЫЙ РАСТВОР | 1992 |

|

RU2082871C1 |

| Вяжущее | 1979 |

|

SU814919A1 |

ТАШОНАЖШШ ЦЕМЕНТ для высокотемператзфных скважин, включающий гранулщ ованный электротермофосфорньй щяак и соединение щелочного металла, отличающийся тем, что, с целью повьшения седиментационной устойчивости тампонажного раствора, повьшения прочности цементного камня и сокращения времени загустевания, он содержит в качестве соединения щелочного металла гидрокарбонат натрия при следующем соотношений компонентов, мае. %: Гранулированный электротермофосфорный шлак 95-99 Гидрокарбонат W натрия1-5

| Шадрин Л.И | |||

| Технология и организация крепления скважин | |||

| М | |||

| Недра, 1975, с | |||

| Пожарный двухцилиндровый насос | 0 |

|

SU90A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Вяжущее | 1976 |

|

SU592780A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| f «ае | | |||

Авторы

Даты

1985-02-15—Публикация

1982-07-14—Подача