( ТАМПОНАЙНЫЙ ЦЕМЕНТ

| название | год | авторы | номер документа |

|---|---|---|---|

| Тампонажный цемент | 1981 |

|

SU979288A1 |

| Основа утяжеленного термостойкого тампонажного раствора | 2020 |

|

RU2763195C1 |

| Вяжущее | 1981 |

|

SU992455A1 |

| Тампонажный цемент | 1982 |

|

SU1139827A1 |

| Тампонажный материал | 1983 |

|

SU1113516A1 |

| Тампонажный раствор | 1987 |

|

SU1654539A1 |

| Тампонажный состав | 1991 |

|

SU1776292A3 |

| ВЯЖУЩЕЕ | 2010 |

|

RU2442758C1 |

| Тампонажное вяжущее | 1980 |

|

SU937385A1 |

| Тампонажный раствор | 1983 |

|

SU1125360A1 |

1

Изобретение относится к горной промышленности, а имений к нефтегазодобывающей , и может быть использовано для цементирования глубоких высокотемпературных скйажин.

Известны тампонажные цементы и растворы, используемые при выполнении тампонажных работ на основе портландцемента, а также в сочетании с различными добавками, оптимизирующимиш их свойства.

Недостатком этих цементов являет- ся то, что их. сроки схватывания не Поддаются регулированию и они облада-;15 ют невысокой коррозионной стойкостью, особенно в сероводородной среде, что затруднает проведение тампонажных работ и снижает их качество и срок службы скважин.20

Известны композиции, включающие шлаки, соединения щелочных металлов и добавки, позволяющие повысить физико-механические свойства растворов и 6eTOHf)B на их основе С l.

.Недостатком таких композиций является то, что они по свойствам . не удовлетворяют требованиям, предъявляемым к тампонажным цементам для тампонирования глубоких скважин, для которых характерны высокие температуры и давления.

Наиболее близким к предлагаемому по технической сущности и достигаемо му результату является кислотоупорный тампонажный цемент, включающий гранулированный шлак, силикат-глыбу и щелочной компонент - жидкое стекло 2.

Недостатком вышеуказанного вяжу щего является быстрое загустевание малые сроки схватывания и низкая коррозионная стойкость к воздействию сред с повышенным содержанием сероводорода.

Цель изобретения - у&елимение замедляющего эффекта при загустевании тампонажного раствора, увеличение сроков схватывания и повышение корро зионной стойкости цементного камня в сероводородной среде.

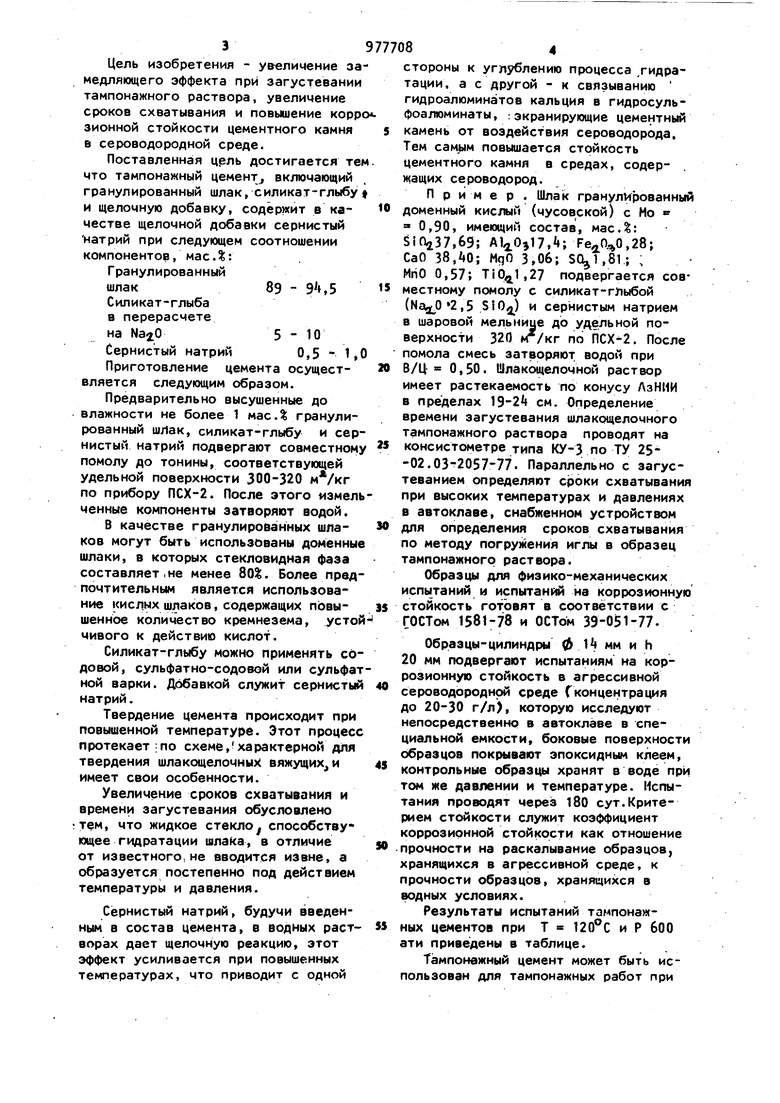

Поставленная црль достигается тем что тампонажный цемент включающий гранулированный шлак, силикат-глыбу и щелочную добавку, содержит в качестве щелочной добавки сернистый натрий при следующем соотношении компонентов, маеД:

Гранулированный

шлак89 - 9,5

Силикат-глыба

в перерасчете

на - 10

Сернистый натрий 0,5-1,0

Приготовление цемента осуществляется следующим образом.

Предварительно высушенные до влажности не более 1 мае.% гранулированный шлак, силикат-глыбу и сернистый натрий подвергают совместному помолу до тонины, соответствующей удельной поверхности 300-320 по прибору ПСХ-2. После этого измельченные компоненты затворяют водой.

В качестве гранулированных шлаков могут быть использованы доменные шлаки, в которых стекловидная фаза составляет .не менее 80%. Более предпочтительным является использование кислых шлаков, содержащих повышенное количество кремнезема, устой чивого к действию кислот.

Силикат-глыбу можно применять содовой, сульфатно-содовой или сульфатной варки. Добавкой служит сернистый натрий.

Твердение цемента происходит при повышенной температуре. Этот процесс протекает :по схеме,характерной для твердения шлакощелочныХ вяжущих и имеет свои особенности.

Увеличение сроков схватывания и времени загустевания обусловлено :тем, что жидкое стекло способствующее гидратации шлaka, в отличие от известного,не вводится извне, а образуется постепенно под действием температуры и давления.

Сернистый натрий, будучи введенным в состав цемента, в водных растворах дает щелочную реакцию, этот эффект усиливается при повышенных температурах, что приводит с одной

стороны к углублению процесса ,гидратации, а с другой - к связыванию гидроалюминатов кальция в гидросульфоалюминаты, ;экранирующие цементный камень от воздействия сероводорода. Тем самым повышается стойкость цементного камня в средах, содержащих сероводород.

Пример. Шлак гранулированный доменный кислый (чусовской) с Но 0,90, имеющий состав, мае.: Si0237,69; ,«; Ре40л 0,28; СаО 38, MqO 3,06; ,81; ; MriO 0,57; ,27 подвергается совместному помолу с силикат-глыбой (МадгО 2,5 510) и сернистым натрием в шаровой мельни|4е до удельной поверхности 320 чГ/кг по ПСХ-2, После помола смесь затворяют водой при В/Ц в 0,50. Шлакощелочной раствор имеет растекаемость по конусу ЛзННИ в пределах 19-2 см. Определение времени загустевания шлакрщелочного тампонажного раствора проводят на консистометре типа КУ-3 по ТУ 25 -02.03-2057-77. Параллельно с загустеванием определяют сроки схватывания при высоких температурах и давлениях в автоклаве, снабженном устройством для определения сроков схватывания по методу погружения иглы в образец тампонажного раствора.

Образцы для физико-механических испытаний и испытан на коррозионную стойкость готовят в соответствии с ГОСТом 1581-78 и ОСТом 39-051-77.

Образцы-цилиндры 0 Ц мм и h 20 мм подвергают испытаниям на коррозионную стойкость в агрессивной сероводородной среде Сконцентрация до 20-30 г/л), которую исследуют непосредственно в автоклаве в специальной емкости, боковые поверхност образцов покрывают эпоксидным клеем, контрольные образцы хранят в воде пр том же давлении и температуре. Испытания проводят через 180 сут.Критерием стойкости служит коэффициент коррозионной стойкости как отношение прочности на раскалывание образцов, хранящихся в агрессивной среде, к прочности образцов, хранящихся в водных условиях.

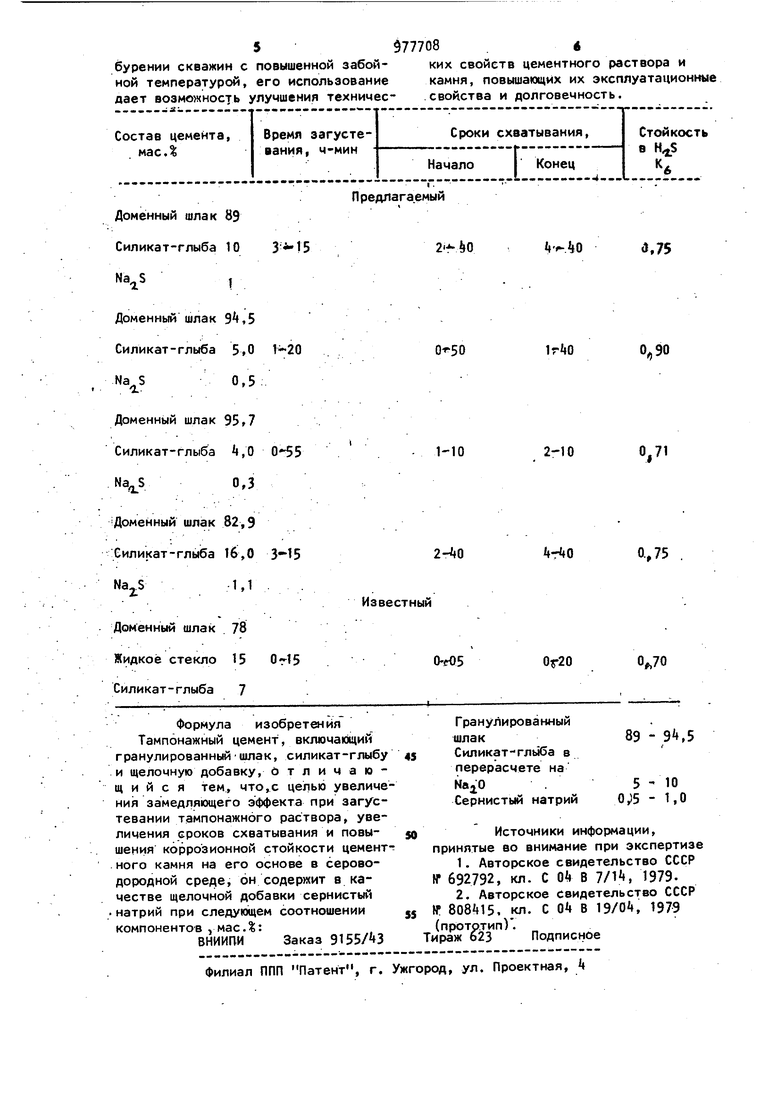

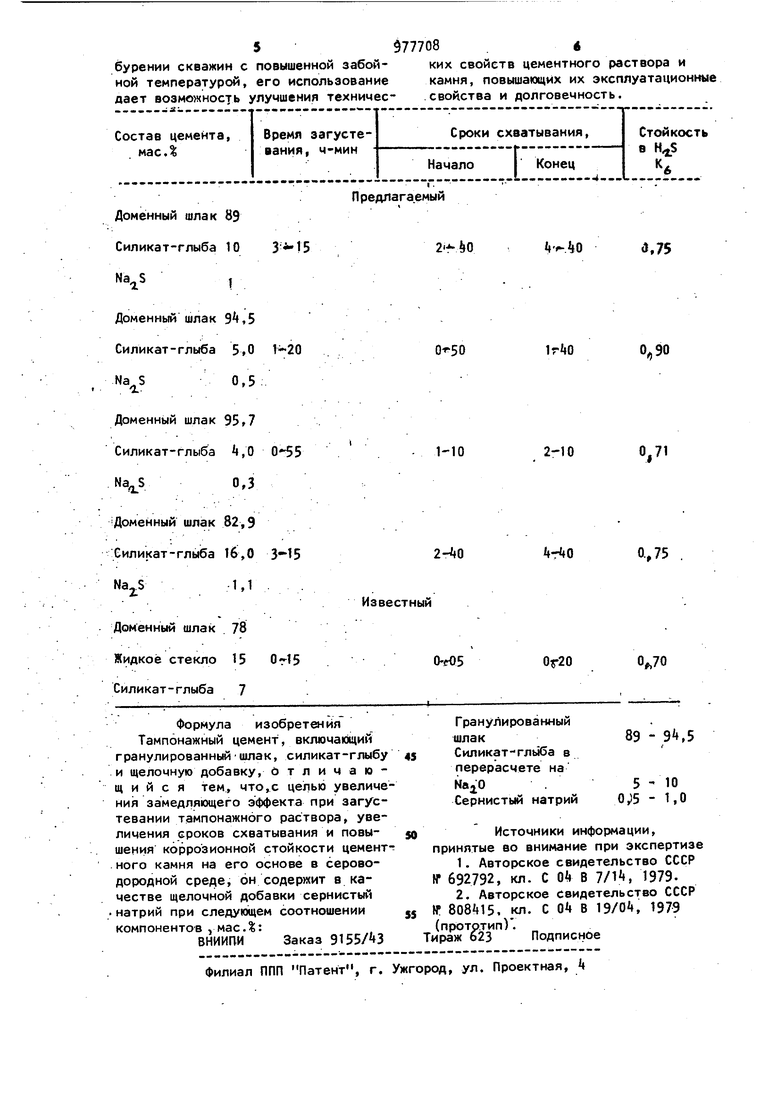

Результаты испытаний тампонажных цементов при Т « 120°С и Р 600 ати приведены в таблице.

Тампонажный цемент может быть использован для тампонажных работ при

5$77708«

бурении скважин с повышенной забой- ких свойств цементного раствора и ной температурой, его использование камня, повышающих их эксплуатационные дает возможность улучшения техничес- .свойства и долговечность.

Авторы

Даты

1982-11-30—Публикация

1981-06-16—Подача