1

Изобретение относится к сварке плавлением, в частности к способу приварки труб к трубным решеткам, и может найти применение в энергетической, атомной, судостроительной и других отраслях при изготовлении трубных конструкций, например теплообменных аппаратов с трубной системой .

Известен способ сварки труб с трубными досками, при котором трубу утапливают ниже поверхности трубной решетки 11-.

Недостатком способа сварки является низкая работоспособность сварных соединений р процессе эксплуатации сварных конструкций.

Наиболее близким к изобретению по технической сущности является способ электродуговой приварки труб к трубным решеткам, включающий размещение трубы с заглублением в отверстиях трубной решетки,и выполнение сварки сварочной дугой, пятно которой смещено на тело трубной решетки 21.

Недостатком известного способа является его ограниченная применимость - только для сварки Г-образным электродом и при обязательном применении флюсов, связывающих водород и предупреждающих порообразование. Такие флюсы разработаны только для сварки отдельных металлов, что еще более сужает объем использавани способа.Кроме того, многие из флюсо являются гигроскопичными, а операция нанесения их на вертикальную цилиндрическую поверхность и удержания на ней весьма сложна технологически. Поглощение флюсом влаги и осыпание его с вертикальных стенок свариваемых деталей сводит на нет преимущества способа.

Цель изобретения - разработка способа сварки,позволяющего получат сварные соединения без дефектов (без пор).

Цель достигается тем, что согласно способу приварки труб к трубным решеткам, включающему размещение трубы с заглублением в отверстиях трубной решетки и выполнение сварки сварочной дугой, пятно которой смещают на тело трубной решетки, отверстия со стороны наружной поверхности трубных решеток выполняют конусными, трубы.размещают в отверстиях

409162

и раздают их до соприкосновения с KOHycHoii поверхностью отверстий, после чего растачивают отверстия со стороны наружной поверхности 5 трубных решеток на цилиндр на глу. бину, равную двум толщинам стенки трубы, с диаметром, равным максимальному диаметру конусной части отверстия в трубной решетке, с радиусом

О перехода от цилиндра к конусу, равным толщине стенки трубы, после чего приваривают концы труб к трубной решетке .

Расточка отверстий на глубину

5 одной- двух толщин стенки трубы производится с целью удаления загрязнений, попавших в верхнюю часть зазора при раздаче трубы, а так же для получения цилиндрической поверхности на теле трубной решетки, на которую можно сместить при сварке пятно сварочной дуги. Этим технологическим приемом удается оптимальным способом распределить тепло

5 дуги между свариваемыми деталями: массивной трубной решеткой и тонкостенной трубой. Глубина расточки на цилиндр определяется тем, что после сварки этот участок оказывается расплавленным и его протяженность определяет величину рабочего сечения шва, а соответственно и работоспособность соединения. Диаметр расточки на цилиндр принят равным максимальному диаметру конуса наружной стороны трубной реше.тки. Это объясняется тем, что при такой расточке обрйба тывается вся поверхность участка трубной решетки в зоне расплавления

Q вьш1е торца трубы.

Если диаметр цилиндра принять меньшим максимального диаметра конуса, то в верхней чгсти отверстия остается необработанной конусная

, часть поверхности отверстия в труб;ной решетке, в которой остается, .утоненное кольцо концевой части трубы. Таким образом, двойная поверхность в этой зоне механически необ- .работана, что вызывает появление дефектов (пор, трещин и т.д.).

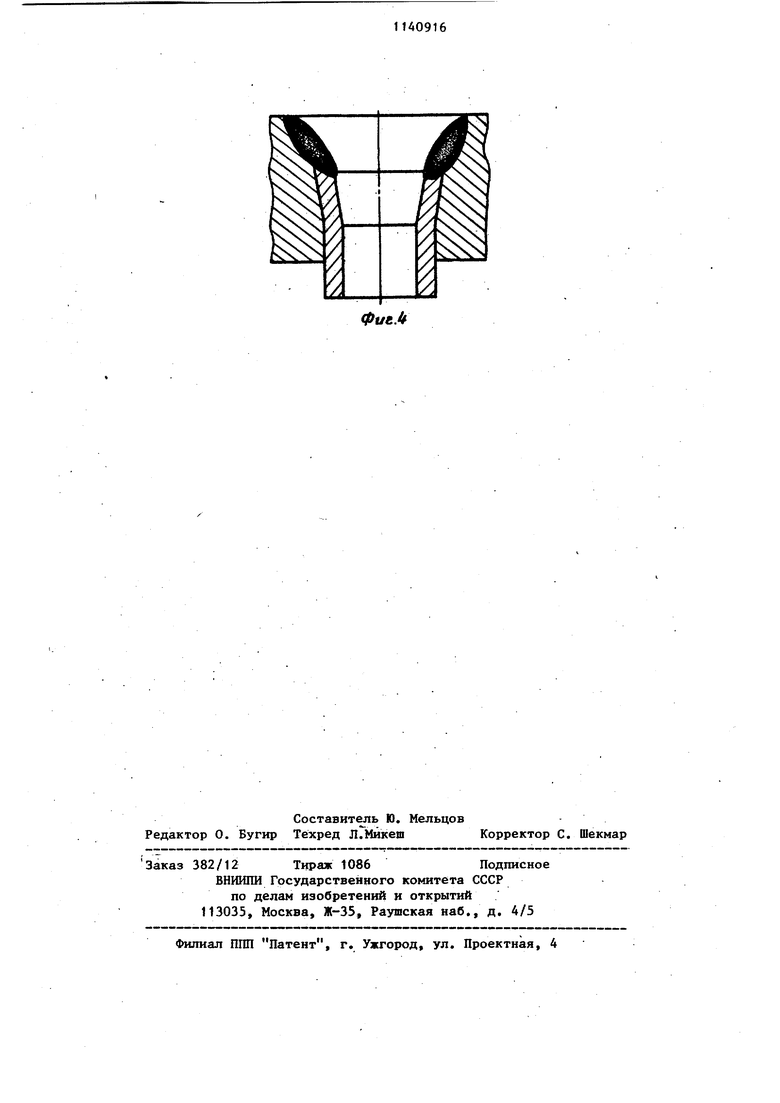

Если диаметр цилиндра принять большим максимального диаметра конуса, то уменьшается величина перемычки между двумя соседними отверстиями в трубной решетке, что недопустимо уменьшения ее жесткости и прочности. Таким образом, оптимальным 3 диаметром umiMFtApa является максимальньп диаметр конусной части отве стия . Для улучшения формирования сьарного шва и предупреждения несплавле ния переход от цилиндрической части и трубной решетке к конусу выполняю равным толщине стенки трубы, после чего приваривают концы труб к трубной решетке. На фиг..1 представлена сборка трубы с трубной решеткой; на фиг. 2 - соединение после раздачи конца трубы до соприкосновения ее с конусной поверхностью трубной решетки; на фиг. 3 - то же, после выполнения цилиндрической расточки; на фиг. 4 - сварное соединение трубы с трубной решеткой. При сварном соединении трубы 1 с трубной решеткой 2 геометрическая форма поперечного сечения сварного шва (фиг. 4) обеспечивает его равнопрочноств по отношению к телу трубы. Это достигается смещением пятна сварочной дуги на цилиндричес кую поверхность отверстия в трубной решетке (выше радиуса R или в его верхней части). Благодаря этому большая часть тепловой энергии расходуется на плавление металла массивной трубной решетки, а меньшая на плавление тонкостенной трубы. В случае отсутствия цилиндричес кой расточки при малой величине перемычки между отверстиями трубной решетки невозможно сместить пятно .дуги на требуемую величиину. В процессе раздачи концов труб и во время вылеживания (в период ме ду сборкой и сваркой) на поверхност труб и в верхней части зазоров возможна абсорбция влаги, сосредоточение загрязнений и т.д. С целью их удаления выполняют расточку тела трубной решетки (вместе с закреплен ной в ней трубой). Наиболее целесообразной фррмой расточки является цилиндрическая с плавным переходом от тела трубной решетки к трубе. Ди аметр расточки равен максимальному диаметру конуса Пг„дк(фиг. 1) р При цилиндрической расточке пятно дуги можно смещать на тело трубной решет ки и тем самым получ.-ть сварной шов требуемой геометрической формы. Вел чина пятна дуги практически соизмер ма с толщиной стенки трубы cf , по6этому глубина цилиндрической расточки должна быть не менее величины J. У,читывая, что имеется радиус перехода R (1 - 0,5) (J , глубина расточки должна быть увеличена на величину его максимального значения Rma,; cf . Таким образом, максимальное значение глубины пгроплавления принято равным 2 сГ. Значение глубины должно находиться в интервале (1 - 2)сГ . С уменьшением расстояния между отверстиями в трубной решетке ее жесткость и прочность понижаются. В данном случае это расстояние на большей протяженности по толщине трубной решетки остается неизменным, а уменьшается только на небольшом расстоянии, не превышающим 2 сГ. Учитывая, что толщина трубных решеток в теплообменных аппаратах, применительно к которым рекомендуется предлагаемый спосоЬ, значительно больше толщины стенки трубы (на 1-2 порядка), такое ослабление практически не сказывается на жесткости и прочности решетки. При выполнении цилиндрической расточки и при сварке согласно предлагаемому способу удалось получить оптимальную геометрическую форму входного отверстия, при KOTopoii понижается гидравлическое сопротивление при прохождении жидкости через трубную систему. При этом повьш1ается производительность теплообменных аппаратов. Пример. Сварка труб с трубной решеткой выполняется в защитной среде аргона неплавящимся вольфрамовым электродом диаметром 2 мм, (заточенным на конце) без присадки. Сила сварочного тока 50 А, напряжение на дуге 9-10 В (длина дугового промежутка 0,8-1,2 мм), время сварки одной трубки диаметром 10-13 мм составляет 10-15 с. Приваривают 27 труб к трубным решеткам (материал - сплав ПТ-7М). Размер труб 7x0,8 мм, толщина трубной решетки 30 мм. Отверстия в трубной решетке выполняют конусными на глубину 14 мм, максимальный диаметр конуса 8,6 мм. Раздача концов производится дорном. Обработка на цилийдр осуществляется на сверлильном станке сверлом диаметром 8,6 мм, имеющим закругление радиусом 0,8 мм. Результаты контроля приведены в таблице. Как видно из таблицы, применение предлагаемого способа сварки позволило резко уменьшить количество дефектов , Таким образом, использование пред лагаемого способа сварки по сравнению с известным позволяет расширить область применения, в том числе для сварки тонкостенных труб малых диаметров, способствует уменьшению ве16. 6 личины наплыва расплавленного металла внутрь трубы и снижению гидравлического сопротивления на входе среды в трубную систему, т.е. повышению гфоизводительности тёплообменного аппарата, кроме того, уменьшению дефектов типа пор, снижению процен:та брака и уменьшению расхода на его ремонт, а также повышению качества сварного соединения, т.е. повьш1ению надежности и долговечности сварных конструкций.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электродуговой сварки труб с трубными решетками | 1977 |

|

SU737170A1 |

| Способ соединения трубы с трубной доской | 1981 |

|

SU1098725A1 |

| Способ сварки труб с трубной решеткой | 1980 |

|

SU903038A1 |

| Способ соединения труб с трубными решетками | 1978 |

|

SU742085A1 |

| Способ получения сварного соединения труб с трубными решетками | 1981 |

|

SU969486A1 |

| Способ герметичной сварки труб с трубными решетками | 1984 |

|

SU1234131A1 |

| СПОСОБ СОЕДИНЕНИЯ ТРУБ С ТРУБНЫМИ РЕШЕТКАМИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2128560C1 |

| Способ сварки труб с трубными решетками | 1976 |

|

SU617212A1 |

| Способ соединения труб с трубной решеткой | 1982 |

|

SU1038151A1 |

| Устройство для электродуговой приварки труб к трубным решеткам | 1977 |

|

SU732105A1 |

СПОСОВ ПРИВАРКИ ТРУБ К ТРУБНЫМ РЕШЕТКАМ, включающий размещение трубы с заглублением в отверстиях трубной решетки и выполнение сварки сварочной дугой, пятно которой смещают на тело трубной решетки, о тличающийся тем, что, с целью повышения качества сварного соединения, отверстия со стороны наружной поверхности трубных решеток выполняют конусными, трубы размещают в отверстиях и раздают их до соприкосновения с конусной поверхностью отверстий, после чего растачивают отверстия со стороны наружной поверхности трубных рещеток на цилиндр на глубину, равную квуч толщинам стенки трубы, с диаметром, равным максимальному диаметру конусной части отверстия в трубной решетке, с радиусом перехода от цилиндра к конусу, paBHbiM толщине стенки трубы, после чего приваривают концы труб к труб ной решетке. . / , л 4 О СО О)

t tiaKC

фиг

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ сварки труб с трубными решетками | 1976 |

|

SU599941A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ электродуговой сварки труб с трубными решетками | 1977 |

|

SU737170A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-02-23—Публикация

1983-07-25—Подача