Изобретение относится к сварке, в частности к устройствам для эпектродуговой приварки труб к трубным решеткам, и может быть использовано в различных отраслях машиностроения для приварки различйых цилиндрических элементов, таких, как шпильки и трубы или наплавки кольцевых швов малого диаметра. Известны устройства-автоматы и полуавтоматы, предназначенные для сварки цилиндрических элементов с различными деталями сварных конструкций. Эти устройст ва можно разделить на две группы в зависимости от наличия в них механизмов подачи присадочного материала. Наиболее распространенными являются устройства, обеспечиваюцие сварку неппавшцимся электродом, без применения присадки Г . Автоматы такого типа состоят из корпуса, механизма вращения электро-i да в локальной газозащитной камере. Они просты по конструкции и легко управляемы в процессе сварки. Однако такие автоматы не производят сварку с подачей сварочной проволоки, при которой можно получить швы с повышенным сечением, т.е. обладакнцне повышенной работоспособностью. Известен автомат для сварки неппавящимся электродом с подачей присадочной проволоки, состоящий из корпуса в форме пустотелого цилиндра с поперечным приливом, в котором размицен электродвигатепь и редуктор, и механизма поворота электрода с подающим механизмом 2 . Автомат имеет центрирующий штырь и механизм подачи сварочной проволоки. Но известный автомат громоздок. Наиболее близким к изобретению по техинческой сущности является устройство, содержащее корпус, механизм для вращения электрода вокруг центрального неподВИ5КНОГО стержня, снабженного ,центратором, вкгоочающий в себя привод и поворотную относительно стержня втулку с электродом, защитную камеру к механизм для подачи приса;дочной проволоки з

. Но в таком устройстве неиоходимо располагать Кассету с проволокой на вращающемся узле, что Вызывает трудность подачи проволоки диаметром более 1 мм. Кроме того, известное устройство не позволяет сваривать детали высококачественным способом с подачей проволоки по спирали.

Цель изобретения - повышение качества сварки путем подачи присадочной проволоки к месту сварки по спирали.

Для этого механизм для подачи присадочной проволоки выполнен в виде вту/ьки с продольным пазом и с внутренним диаметром, большим диаметра стержня на величину, равную удвоенному диаметру присадочной проволоки, жестко закрепленной на центральном стержне, и направляющего стержня, закрепленного в поворотйой втулке с возможностью взаимодействия с присадочной проволокой, навитой по спира- ли на центральном стержие, при этом диаметр направляющего стержня равен меж- витковому расстоянию проволочной спирапи.

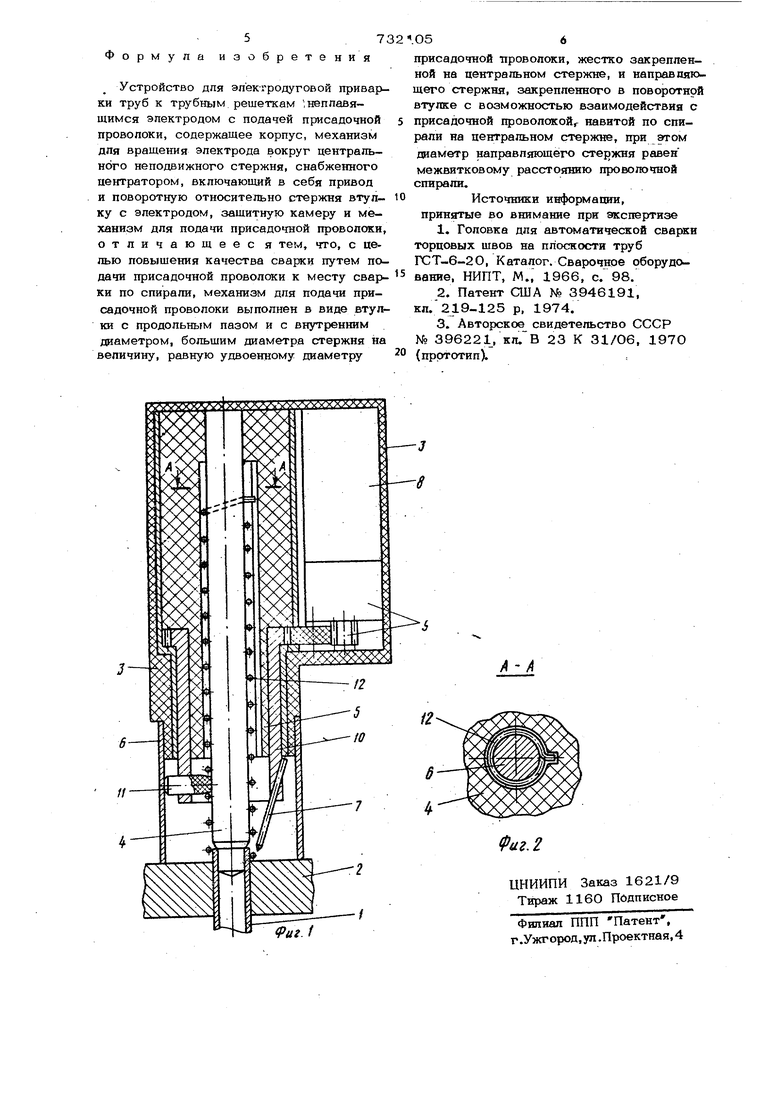

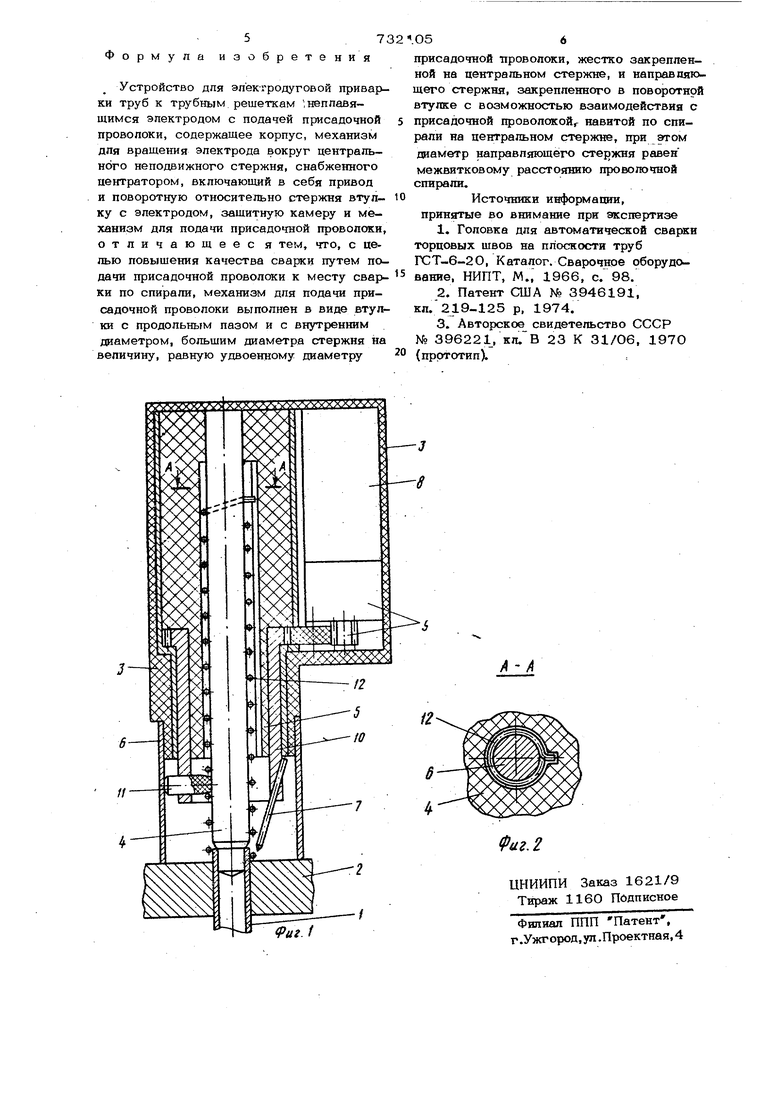

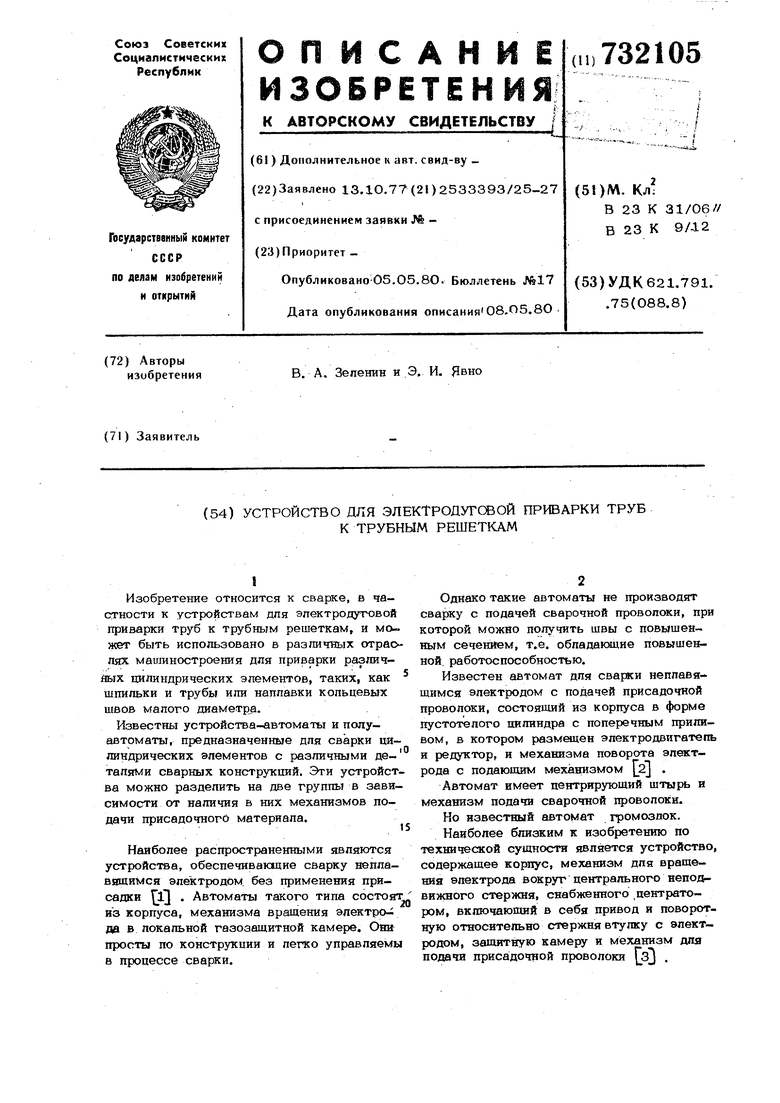

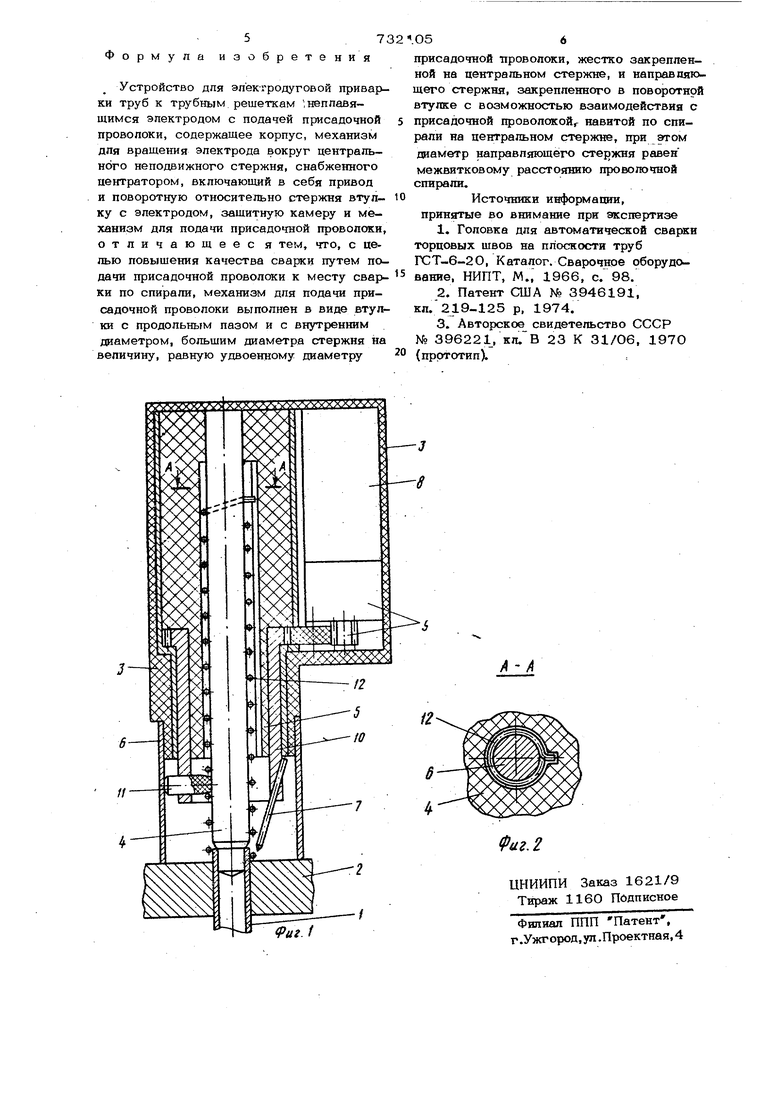

На фиг. 1 показано предлагаемое уст ройство; на фиг. 2 - сечение А-А фиг. 1.

Устройство для приварки трубы 1, размещенной в отверстии детали 2, состоит из корпуса 3, внутри которого жестко закреплена на центральном стержне 4 втулка 5 с продольным пазом. В нижней части устройства соосно с втулкой 5 на корпус 1 надета. съемная трубчатая гйзозащитная камера 6. Центральный стержень 4 снабжен центратором, при этом диаметр верхней части центратора равен наружному диаметпу трубы, а нижней частивнутренней. Механизм вращения неплавящегося электрода 7 состоит из электродвигателя 8, редуктора 9 и поворотной втулки 10, к которой и закреплен электрод. В стенке поБоротной втулки имеется радиальное отверстие, в которое по скользящей посадке установлен направляющий стержень 11. Диаметр стержня принят равным межвитковому расстоянию проволочной спирали 12, размещенной на центральном стержне. Длина стержня 11 равна расстоянию между центральным стержнем и стенкой газозащитной камеры 6. Спираль 12 разметена на центральном стержне 4, внутренний диаметр спирали равен диаметру верхней части этого стержня

Работа устройства осуществляется следующим образом.

Перед размешетшем на центральном стержне 4 спирали 12 с устройства снимают газозащитную камеру 6 и вынимают стержень 11. Отогнутый конец спирали 12 заправляют в паз втулки 5 и снизу спираль одевают на центральный стержень 4.. После этого вставляют стержень 11 в отверстие поворотной втулки 10 до упора в центральный стержень 4, разместив его торцовую часть между витками спирали 12. На нижнюю часть Корпуса 3 надевают газозащитную камеру 6 и устанавливают устройство на свариваемом изделии, размещая нижнюю часть централь ного стержня 4 в свариваемом элементе до упора, т.е. таким образом, чтобы газозащитная камера 6 опиралась на сваривае мую деталь 2. Затем включают электродвг гатель 8, который вращает через редуктор поворотную втулку Юс закрепленныь в ней стержнем 11. При вращении стержень опускает спираль 12 до упора ее нижнего Конца в свариваемую деталь 2. Включают сварочный ток и начинается процесс сварки, т.е. оплавление проволоки сварочной дугой при одновременном ее опускании. Сварка может выполняться как за один, так и за несколько оборотов.

По окончании сварки выключают сварочный ток, прекращают вращение электрода и снимают устройство с изделия.

Пример. Изготовлен опытный макет сварочного автомата, в состав которого входит сварочная головка для сварки труб с трубными решетками. В основу макета сварочной головки положено предлагаемое изобретение в соответствии с фиг. 1. Сварочная головка предназначена для сварки труб размером 8-Р.О мм и снабжена сменными цилиндрическими стержнями центраторами.

Опробование макета производили при сварке труб размером 13x1,5 мм с использованием проволоки диаметром 1,6 мм навитой на стержень диаметром 13 мм с шагом 1О мм.

Испытания показали, что такая сварочная гоповка обеспечивает стабильный режим сварки при силе сварочного тока до 100 А и при скорости сварки от 5 до 2О об/мин.

Предлагаемое устройство обладает более высокими техническими характеристиками по маневренности. Экономический эффект от замены име юшихся устройств н предлагаемое устройство позволит значительно упростить их конструкцию, а соответственно, и себестоимость.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электродуговой приварки плавящимся электродом труб к трубным доскам | 1977 |

|

SU695785A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОДУГОВОЙ ПРИВАРКИ ТРУБ К ТРУБНЫМ РЕШЕТКАМ | 1973 |

|

SU396221A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОДУГОВОЙ ПРИВАРКИ ТРУБ К ТРУБНЫМ ДОСКАМ | 1966 |

|

SU216869A1 |

| Автомат для дуговой приварки трубК ТРубНыМ РЕшЕТКАМ | 1977 |

|

SU806325A1 |

| Переносное устройство для дуговой сварки кольцевых швов | 1975 |

|

SU531684A1 |

| Устройство для герметизации контактной стыковой сваркой трубы | 1985 |

|

SU1279152A1 |

| Устройство для автоматической приварки штуцеров и патрубков | 1976 |

|

SU647087A1 |

| Двухдуговая головка для сварки кольцевых швов | 1980 |

|

SU925595A1 |

| УСТРОЙСТВО ДЛЯ СВАРКИ НЕПОВОРОТНЫХ СТЫКОВ ТРУБ | 1971 |

|

SU298450A1 |

| УСТРОЙСТВО ДЛЯ СВАРКИ ТРУБ С ТРУБНЫМИ ДОСКАМИ | 1989 |

|

SU1771156A1 |

Авторы

Даты

1980-05-05—Публикация

1977-10-13—Подача