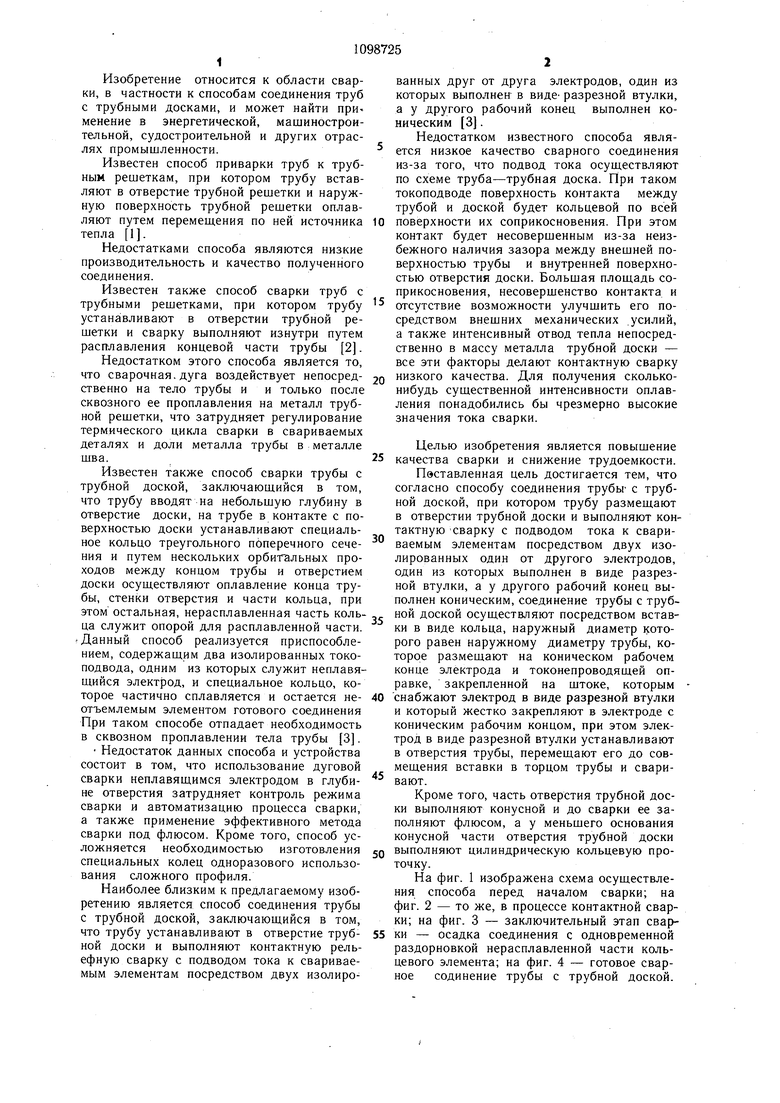

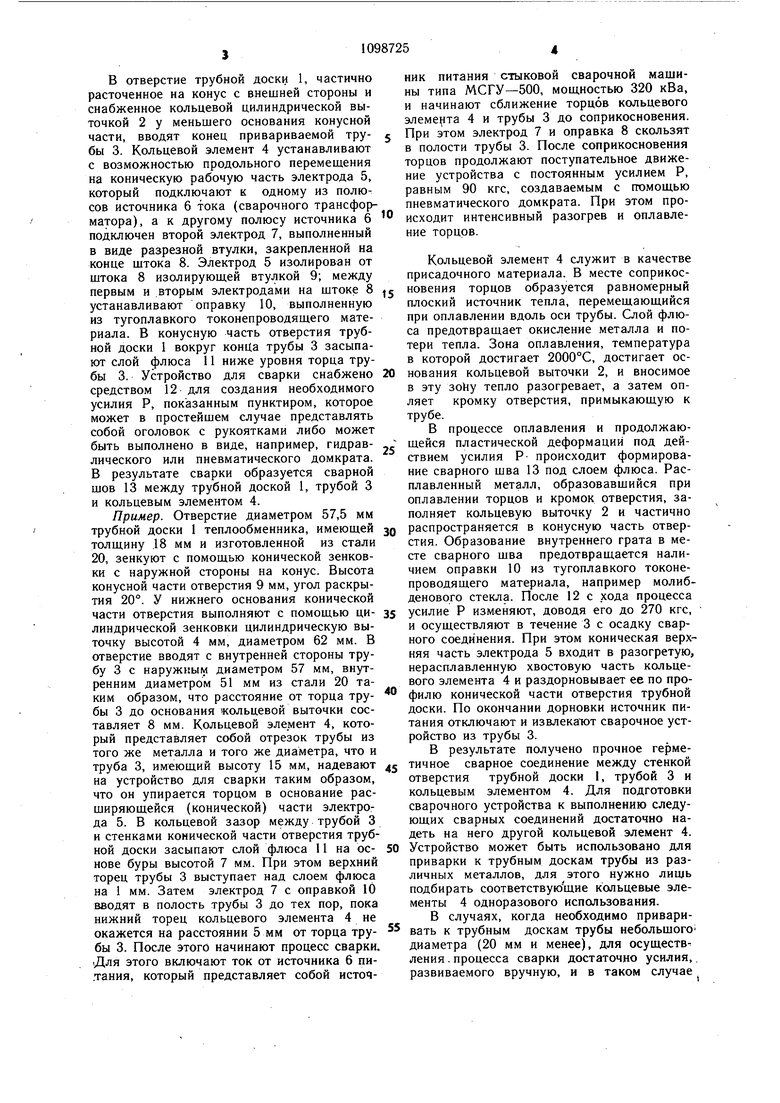

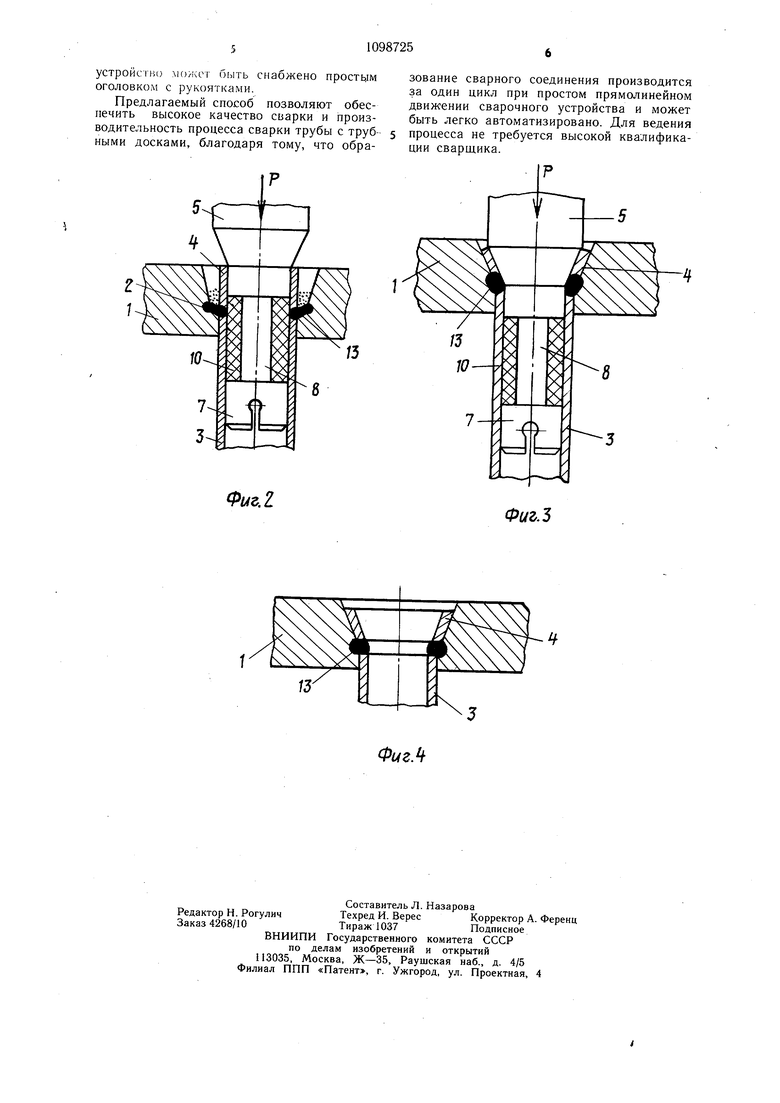

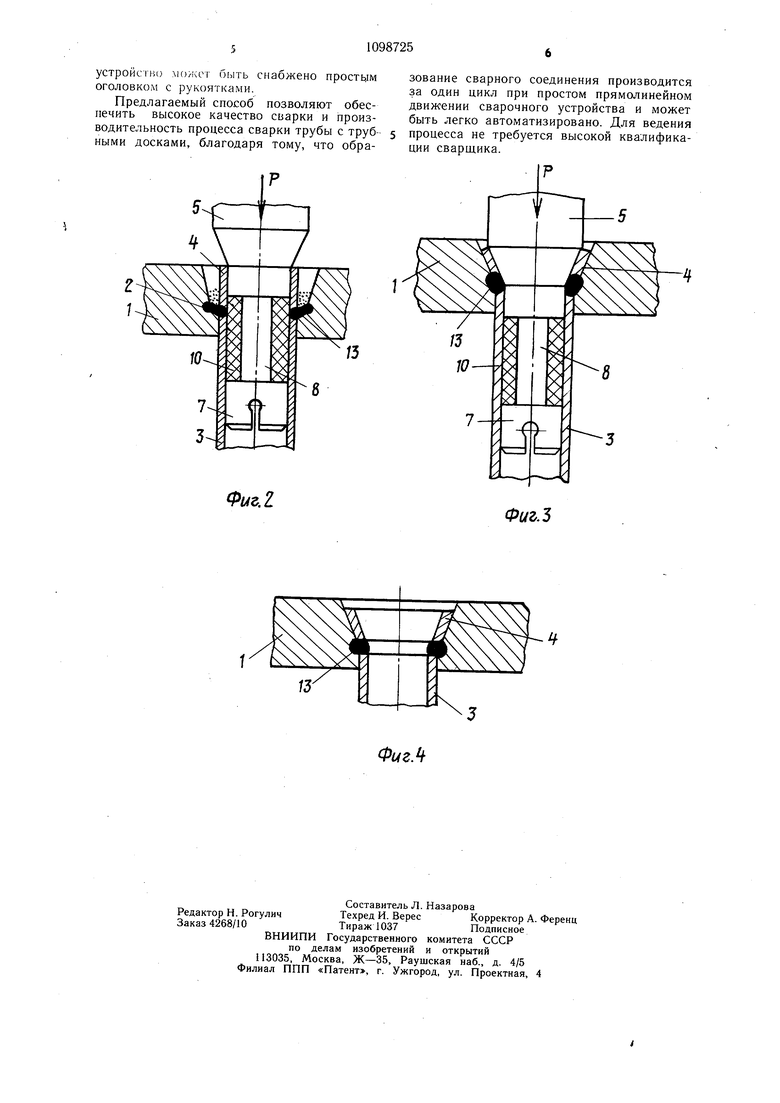

Изобретение относится к области сварки, в частности к способам соединения труб с трубными досками, и может найти применение в энергетической, машиностроительной, судостроительной и других отраслях промышленности. Известен способ приварки труб к трубным решеткам, при котором трубу вставляют в отверстие трубной решетки и наружную поверхность трубной решетки оплавляют путем перемещения по ней источника тепла 1. Недостатками способа являются низкие производительность и качество полученного соединения. Известен также способ сварки труб с трубными решетками, при котором трубу устанавливают в отверстии трубной решетки и сварку выполняют изнутри путем расплавления концевой части трубы 2. Недостатком этого способа является то. что сварочная, дуга воздействует непосредственно на тело трубы и и только после сквозного ее проплавления на металл трубной решетки, что затрудняет регулирование термического цикла сварки в свариваемых деталях и доли металла трубы в металле Известен также способ сварки трубы с трубной доской, заключающийся в том, что трубу вводят на небольщую глубину в отверстие доски, на трубе в контакте с поверхностью доски устанавливают специальное кольцо треугольного поперечного сечения и путем нескольких орбигальных проходов между концом трубы и отверстием доски осуществляют оплавление конца трубы, стенки отверстия и части кольца, при этом остальная, нерасплавленная часть кольца служит опорой для расплавленной части. Данный способ реализуется приспособлением, содержащим два изолированных токоподвода, одним из которых служит неплавящийся электрод, и специальное кольцо, которое частично сплавляется и остается неотъемлемым элементом готового соединения При таком способе отпадает необходимость в сквозном проплавлении тела трубы 3. Недостаток данных способа и устройства состоит в том, что использование дуговой сварки неплавящимся электродом в глубине отверстия затрудняет контроль режима сварки и автоматизацию процесса сварки, а также применение эффективного метода сварки под флюсом. Кроме того, способ усложняется необходимостью изготовления специальных колец одноразового использования сложного профиля. Наиболее близким к предлагаемому изобретению является способ соединения трубы с трубной доской, заключающийся в том, что трубу устанавливают в отверстие трубной доски и выполняют контактную рельефную сварку с подводом тока к свариваемым элементам посредством двух изолированных друг от друга электродов, один из которых выполнен в виде разрезной втулки, а у другого рабочий конец выполнен коническим 3. Недостатком известного способа является низкое качество сварного соединения из-за того, что подвод тока осуществляют по схеме труба-трубная доска. При таком токоподводе поверхность контакта между трубой и доской будет кольцевой по всей поверхности их соприкосновения. При этом контакт будет несовершенным из-за неизбежного наличия зазора между внешней поверхностью трубы и внутренней поверхностью отверстия доски. Большая площадь соприкосновения, несовершенство контакта и отсутствие возможности улучшить его посредством внещних механических усилий, а также интенсивный отвод тепла непосредственно в массу металла трубной доски - все эти факторы делают контактную сварку низкого качества. Для получения скольконибудь существенной интенсивности оплавления понадобились бы чрезмерно высокие значения тока сварки. Целью изобретения является повышение качества сварки и снижение трудоемкости. Пвставленная цель достигается тем, что согласно способу соединения трубы- с трубной доской, при котором трубу размещают в отверстии трубной доски и выполняют контактную -сварку с подводом тока к свариваемым элементам посредством двух изолированных один от другого электродов, один из которых выполнен в виде разрезной втулки, а у другого рабочий конец выполнен коническим,соединение трубы с трубной доской осуществляют посредством вставки в виде кольца, наружный диаметр которого равен наружному диаметру трубы, которое размещают на коническом рабочем конце электрода и токонепроводящей оправке, закрепленной на штоке, которым снабжают электрод в виде разрезной втулки и который жестко закрепляют в электроде с коническим рабочим концом, при этом электрод в виде разрезной втулки устанавливают в отверстия трубы, перемещают его до совмещения вставки в торцом трубы и сваривают. Кроме того, часть отверстия трубной доски выполняют конусной и до сварки ее заполняют флюсом, а у меньшего основания конусной части отверстия трубной доски выполняют цилиндрическую кольцевую проточку. На фиг. 1 изображена схема осуществления способа перед началом сварки; на фиг. 2 - то же, в процессе контактной сварки; на фиг. 3 -- заключительный этап сварки - осадка соединения с одновременной раздорновкой нерасплавленной части кольцевого элемента; на фиг. 4 - готовое сварное содинение трубы с трубной доской.

В отверстие трубной доски 1, частично расточенное на конус с внешней стороны и снабженное кольцевой цилиндрической выточкой 2 у меньшего основания конусной части, вводят конец привариваемой трубы 3. Кольцевой элемент 4 устанавливают с возможностью продольного перемещения на коническую рабочую часть электрода 5, который подключают к одному из полюсов источника 6 тока (сварочного трансформатора), а к другому полюсу источника 6 подключен второй электрод 7, выполненный в виде разрезной втулки, закрепленной на конце штока 8. Электрод 5 изолирован от штока 8 изолирующей втулкой 9; между первым и .вторым электродами на штоке 8 устанавливают оправку 10, выполненную из тугоплавкого токонепроводящего материала. В конусную часть отверстия трубной доски 1 вокруг конца трубы 3 засыпают слой флюса 11 ниже уровня торца трубы 3. Устройство для сварки снабжено средством 12 для создания необходимого усилия Р, показанным пунктиром, которое может в простейшем случае представлять собой оголовок с рукоятками либо может быть выполнено в виде, например, гидравлического или пневматического домкрата. В результате сварки образуется сварной шов 13 между трубной доской 1, трубой 3 и кольцевым элементом 4.

Пример. Отверстие диаметром 57,5 мм трубной доски 1 теплообменника, имеющей толщину .18 мм и изготовленной из стали 20, зенкуют с помощью конической зенковки с наружной стороны на конус. Высота конусной части отверстия 9 мм, угол раскрытия 20°. У нижнего основания конической части отверстия выполняют с помощью цилиндрической зенковки цилиндрическую выточку высотой 4 мм, диаметром 62 мм. В отверстие вводят с внутренней стороны трубу 3 с наружным диаметром 57 мм, внутренним диаметром 51 мм из стали 20 таким образом, что расстояние от торца трубы 3 до основания кольцевой выточки составляет 8 мм. Кольцевой 4, который представляет собой отрезок трубы из того же металла и того же диаметра, что и труба 3, имеющий высоту 15 мм, надевают на устройство для сварки таким образом, что он упирается торцом в основание расширяющейся (конической) части электрода 5. В кольцевой зазор между трубой 3 и стенками конической части отверстия трубной доски засыпают слой флюса 11 на основе буры высотой 7 мм. При этом верхний торец трубы 3 выступает над слоем флюса на 1 мм. Затем электрод 7 с оправкой 10 вводят в полость трубы 3 до тех пор, пока нижний торец кольцевого элемента 4 не окажется на расстоянии 5 мм от торца трубы 3. После этого начинают процесс сварки. Для этого включают ток от источника 6 пи.тания, который представляет собой источник питания стыковой сварочной машины типа МСГУ-500, мощностью 320 кВа, и начинают сближение торцов кольцевого элеме {та 4 и трубы 3 до соприкосновения. При этом электрод 7 и оправка 8 скользят в полости трубы 3. После соприкосновения торцов продолжают поступательное движение устройства с постоянным усилием Р, равным 90 кгс, создаваемым с помощью пневматического домкрата. При этом происходит интенсивный разогрев и оплавление торцов.

Кольцевой элемент 4 служит в качестве присадочного материала. В месте соприкосновения торцов образуется равномерный плоский источник тепла, перемещающийся при оплавлении вдоль оси трубы. Слой флюса предотвращает окисление металла и потери тепла. Зона оплавления, температура в которой достигает 2000°С, достигает основания кольцевой выточки 2, и вносимое в эту зоНу тепло разогревает, а затем опляет кромку отверстия, примыкающую к трубе.

В процессе оплавления и продолжающейся пластической деформации под действием усилия Р- происходит формирование сварного шва 13 под слоем флюса. Расплавленный металл, образовавшийся при оплавлении торцов и кромок отверстия, заполняет кольцевую выточку 2 и частично распространяется в конусную часть отверстия. Образование внутреннего грата в месте сварного шва предотвращается наличием оправки 10 из тугоплавкого токонепроводящего материала, например молибденового стекла. После 12 с хода процесса усилие Р изменяют, доводя его до 270 кгс, и осуществляют в течение 3 с осадку сварного соединения. При этом коническая верхняя часть электрода 5 входит в разогретую, нерасплавленную хвостовую часть кольцевого элемента 4 и раздорновывает ее по профилю конической части отверстия трубной доски. По окончании дорновки источник питания отключают и извлекают сварочное устройство из трубы 3.

В результате получено прочное герметичное сварное соединение между стенкой отверстия трубной доски 1, трубой 3 и кольцевым элементом 4. Для подготовки сварочного устройства к выполнению следующих сварных соединений достаточно надеть на него другой кольцевой элемент 4. Устройство может быть использовано для приварки к трубным доскам трубы из различных металлов, для этого нужно лишь подбирать соответствующие кольцевые элементы 4 одноразового использования.

В случаях, когда необходимо приваривать к трубным доскам трубы небольшого диаметра (20 мм и менее), для осуществ ления. процесса сварки достаточно усилия, развиваемого вручную, и в таком случае,

устройство может быть снабжено простым оголовком с рукоятками.

Предлагаемый способ позволяют обеспечить высокое качество сьарки и производительность процесса сварки трубы с трубными досками, благодаря тому, что образование сварного соединения производится за один цикл при простом прямолинейном движении сварочного устройства и может быть легко автоматизировано. Для ведения процесса не требуется высокой квалификации сварщика.

Фиг. г

Фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приварки труб к трубным решеткам | 1983 |

|

SU1140916A1 |

| Способ герметичной сварки труб с трубными решетками | 1984 |

|

SU1234131A1 |

| СПОСОБ СОЕДИНЕНИЯ ТРУБ С ТРУБНЫМИ РЕШЕТКАМИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2128560C1 |

| Устройство для электродуговой приварки труб к трубным решеткам | 1977 |

|

SU732105A1 |

| Способ сварки труб с трубной решеткой | 1981 |

|

SU1007881A1 |

| Способ электродуговой сварки труб с трубными решетками | 1977 |

|

SU737170A1 |

| Устройство для лазерно-дуговой сварки стыка сформованной трубной заготовки | 2017 |

|

RU2660503C1 |

| Способ вварки труб в трубную доску | 1980 |

|

SU897444A1 |

| Способ электродуговой приварки плавящимся электродом труб к трубным доскам | 1977 |

|

SU695785A1 |

| СПОСОБ СВАРКИ СТЫКОВ ТРУБ ПРИ ИЗГОТОВЛЕНИИ ТРУБОПРОВОДОВ | 2003 |

|

RU2229968C1 |

1. СПОСОБ СОЕДИНЕНИЯ ТРУБЫ С ТРУБНОЙ ДОСКОЙ, при котором трубу размещают в отверстии трубной доски и выполняют контактную сварку с подводом тока к свариваемым элементам посредством двух изолированных один от другого электродов, один из которых выполнен в виде разрезной втулки, а у другого рабочий конец выполнен коническим, отличающийся тем, что, с целью повышения качества сварки и снижения трудоемкости, соединение трубы с трубной доской осуществляют посредством вставки в виде кольца, наружный диаметр которого равен наружному диаметру трубы, которое размещают на коническом рабочем конце электрода и токонепроводящей оправке, закрепленной на щтоке, которым снабжают электрод в виде разрезной втулки и который жестко закрепляют в электроде с коническим рабочим концом, при этом электрод в виде разрезной втулки устанавливают в отверстие трубы, перемещают его до совмещения вставки с торцом трубы и сваривают. 2.Способ по п. 1, отличающийся тем, что часть отверстия в трубной доске выполняют конусной и до сварки ее заполняют флюсом. 3.Способ по п. 1, отличающийся тем, что у меньшего основания конусной части отверстия выполняют цилиндрическую кольцевую проточку.

ФигЛ

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ ПРИВАРКИ ТРУБ К ТРУБНЫМ ДОСКАМ | 0 |

|

SU318204A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1984-06-23—Публикация

1981-12-23—Подача