Ian

Изобретение относится к производству теплоизоляционных строительных материалов, а именно минеральной ваты, и может быть использовано на предприятиях, где в качестве плавильных агрегатов применяют вагранки, работающие на твердом топливе коксе.

Известен способ получения минерального расплава в вагранке, когда горение кокса осуществляется в холостой колоше и в слое топлива, содержащегося в опускающейся шихте, в результате непрерывной подачи воздуха через фурмы

При этом воздух необходимо подавать при давлении более 6 кПа, однако и в этом случае не удается достаточно полно обеспечить горение топлива в центральной части холостой колоши.Следствием зтого является неравномерное распределение температур по сечению и высоте шихтового столба, что влечет за собой возникновение неравномерности прохождения процесса плавления, сношение производительности и увеличение расхода кокса.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ,в котором подачу струи воздуха через формы осуществляют с периодически изменяющимся и равномерно чередующимся давлением и скоростью. Этот способ применяют для регулирования схода шихты в доменной печи

Однако ни по характеру решаемой задачи, ни по режиму пульсирующее дутье, применяемое в доменном процессе, не соответствует изобретению.

Целью изобретения является повьшение производительности, снижение расхода кокса и стабилизации плавильного процесса.

Указанная цель достигается тем, что согласно способу получения мине-рального расплава, включающему загрузку минерального сырья и твердого топлива, подачу воздуха в фурмы с периодическим изменением давления, горение топлива и плавление сырья, подачу воздуха в фурмы осуществляют циклично, снижая давление от 6-8 до 1-2 кПа, а затем повышая давление от 2 до 6-8 кПа, при этом продолжительность цикла составляет 15-240 с.

Пример. В вагранке диаметром 1250 мм, на воздуховоде которой смонтировано специальное устройство, плавят шлакобазальтовую смесь. Рабочие колоши состоят из доменного шлака, берестовецкого базальта и кокса. Высоту шихтового столба поддерживают на уровне 2,8-3,2 м

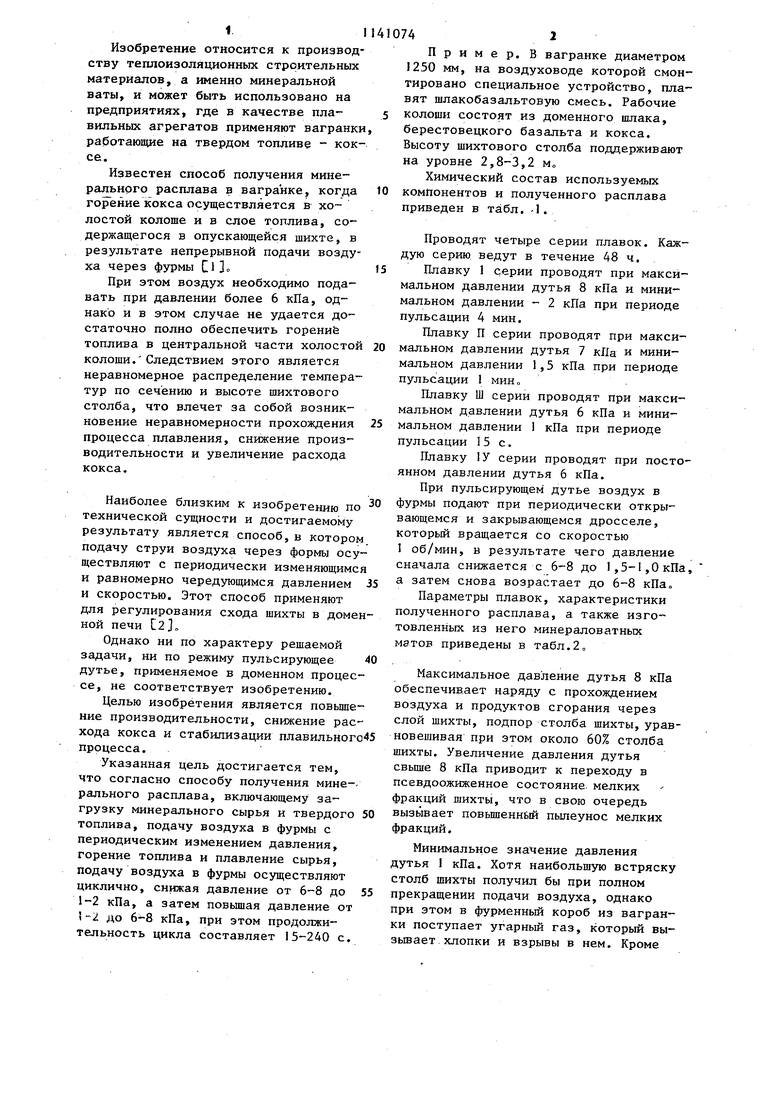

Химический состав используемых компонентов и полученного расплава приведен в табл. -1.

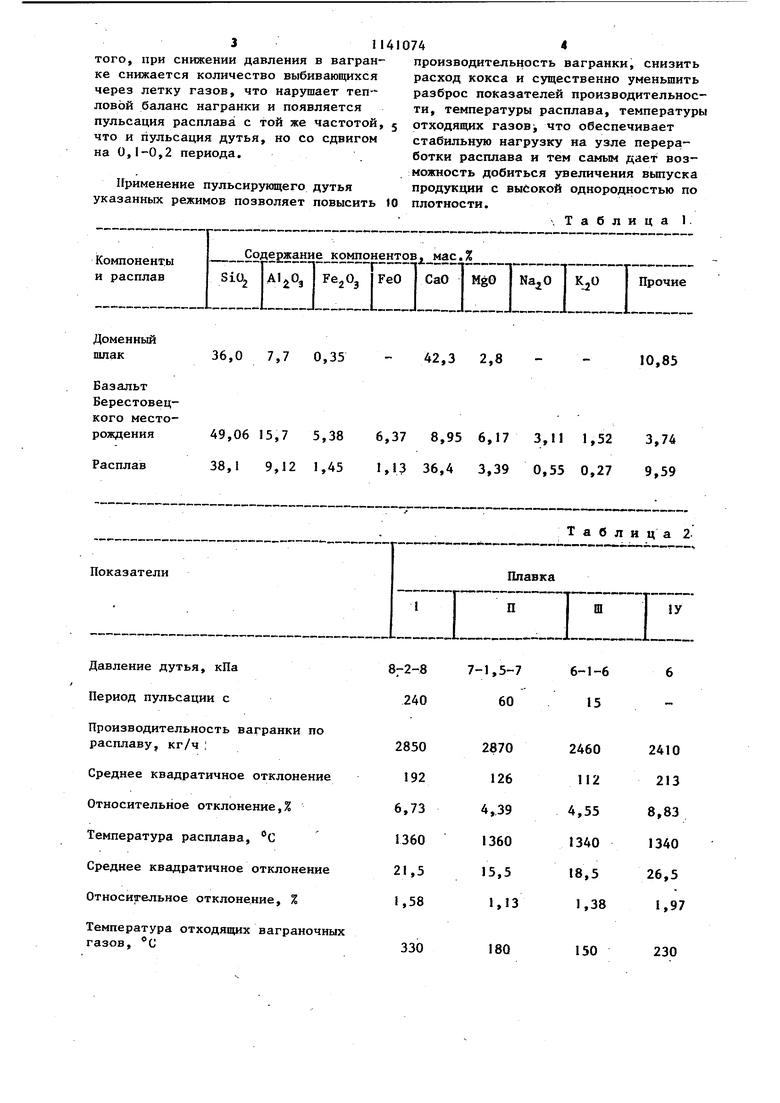

Проводят четыре серии плавок. Каждую серию ведут в течение 48 ч.

Плавку 1 серии проводят при максимальном давлении дутья 8 кПа и минимальном давлении - 2 кПа при периоде пульсации 4 мин.

Плавку П серии проводят при максимальном давлении дутья 7 кПа и минимальном давлении 1,5 кПа при периоде пульсации 1 мино

Плавку Ш серии проводят при максимальном давлении дутья 6 кПа и минимальном давлении 1 кПа при периоде пульсации 15 с.

Плавку 1У серии проводят при постянном давлении дутья 6 кПа.

При пульсирующем дутье воздух в фурмы подают при периодически открывающемся и закрывающемся дросселе, который вращается со скоростью 1 об/мин, в результате чего давление сначала снижается с 6-8 до ,5-1,ОкП а затем снова возрастает до 6-8 кПао

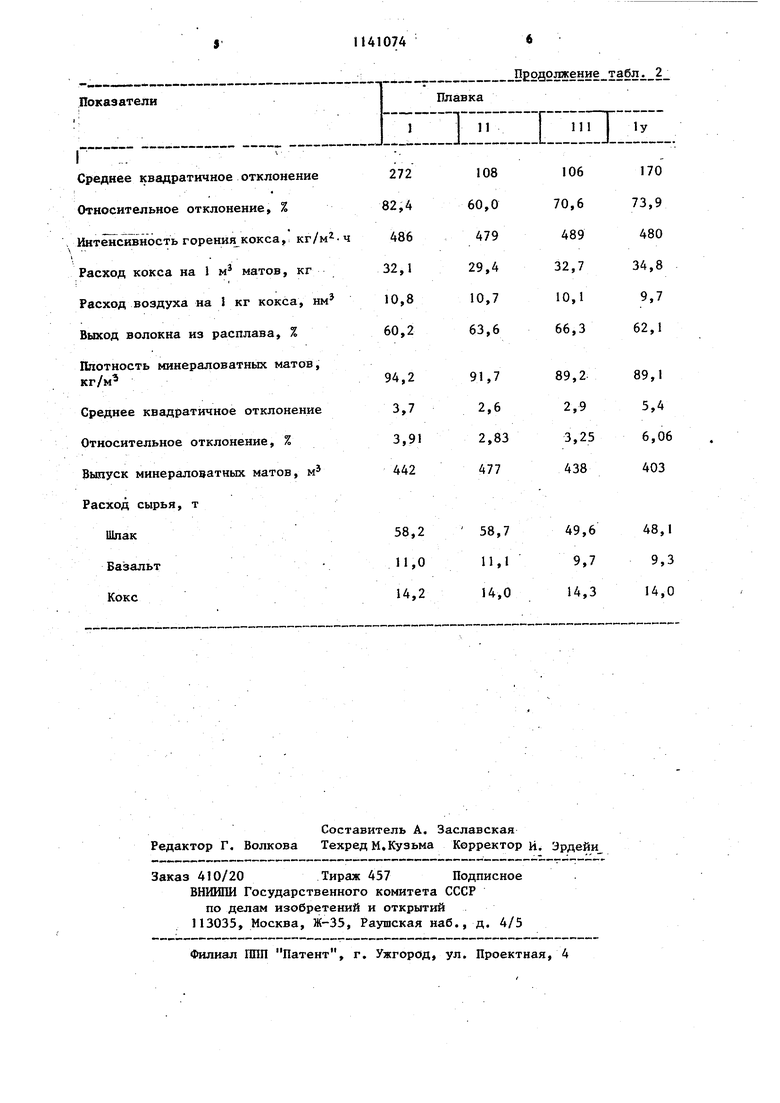

Параметры плавок, характеристики полученного расплава, а также изготовленных из него минераловатных матов приведены в табл.2„

Максимальное давление дутья 8 кПа обеспечивает наряду с прохождением воздуха и продуктов сгорания через слой шихты, подпор столба шихты, уравновешивая при этом около 60% столба шихты. Увеличение давления дутья CBbmie 8 кПа приводит к переходу в псевдоожиженное состояние мелких фракций пшхты, что в свою очередь вызывает повьш1еннб1й пылеунос мелких фракций.

Минимальное значение давления дутья I кПа. Хотя наибольшую встряску столб шихты получил бы при полном прекращении подачи воздуха, однако при этом в фурменный короб из вагранки поступает угарный газ, который вызьтает хлопки и взрывы в нем. Кроме

311410744

того, при снижении давления в вагран- производительность вагранки, снизить ке снижается количество выбивающихся расход кокса и существенно уменьшить через летку газов, что нарушает теп- разброс показателей производительнословой баланс награнки и появляется ти, температуры расплава, температуры пульсация расплава с той же частотой, j отходящих газовj что обеспечивает что и пульсация дутья, но со сдвигом стабильную нагрузку на узле перерана 0,1-0,2 периода.ботки расплава и тем самым дает возПрименение пульсирующего дутья продукции с высокой однородностью по указанных режимов позволяет повысить 10 плотности.

„ Содержание компонентов, мас.% Компоненты - г--i11 п-

и расплав SiOj ® 0 Прочие

Доменный

шлак 36,0 7,7 0,35 - 42,3 2,8 - - 10,85

Базальт Берестовецкого месторождения 49,06 15,7 5,38 6,37 8,95 6,17 3,11 1,52 3,74

Расплав38,1 9,12 1,45 1,13 36,4 3,39 0,55 0,27 9,59

ПоказателиПлавка

Давление дутья, кПа Период пульсации с

Производительность вагранки по расплаву, кг/ч ;

Среднее квадратичное отклонение Относительное отклонение,% Температура расплава, € Среднее квадратичное отклонение Относительное отклонение, %

Температура отходящих ваграночн газов, с можность добиться увеличения выпуска

Т а б л и ц а 1.

f.--

Таблица 2

П

7-1,5-7 6-1-6 6 240 60 15

2870

2460

2410

126

112

213

4,39

4,55

8,83

1360

1340

1340

15,5

18,5

26,5

J,13

1,38

1.97

180

150

230

.DE2S255§Si e I§55i 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ваграночной плавки при получении расплавов для изготовления минеральной ваты | 1980 |

|

SU990692A1 |

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛЬНОГО РАСПЛАВА | 2009 |

|

RU2406701C1 |

| СПОСОБ ВАГРАНОЧНОЙ ПЛАВКИ ЧУГУНА И ОКСИДНЫХ МАТЕРИАЛОВ НА АНТРАЦИТЕ | 2007 |

|

RU2350659C1 |

| СПОСОБ ВАГРАНОЧНОЙ ПЛАВКИ ЧУГУНА И ОКСИДНЫХ МАТЕРИАЛОВ НА АНТРАЦИТЕ | 2006 |

|

RU2335718C2 |

| СПОСОБ ВАГРАНОЧНОЙ ПЛАВКИ НА ТОЩИХ УГЛЯХ | 2009 |

|

RU2407804C2 |

| Способ подготовки коксовой вагранки к запуску | 1989 |

|

SU1668835A1 |

| СПОСОБ ВАГРАНОЧНОЙ ПЛАВКИ ЧУГУНА И ОКСИДНЫХ МАТЕРИАЛОВ НА ТОЩИХ УГЛЯХ И АНТРАЦИТЕ | 2007 |

|

RU2378388C2 |

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛЬНОЙ ВАТЫ | 2017 |

|

RU2681172C2 |

| КОКСОГАЗОВАЯ ВАГРАНКА | 1997 |

|

RU2109236C1 |

| Способ плавления минерального сырья | 1981 |

|

SU1021658A1 |

СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛЬНОГО РАСПЛАВА, включающий загрузку минерального сырья и твердого топлива, подачу воздуха через фурмы с периодическим изменением давления, гореиие топлива и плавление сырья, отличающийся тем, что, с целью повышения производительсиости, сиижения расхода кокса и стабилизвции плавильного процесса, подачу воздуха в формы осуществляют циклично, снижая давление от 6-8 до 1-2 кПа, а затем повышая давление от 1-2 до 6-8 кПа, причем продолжительиость цикла составляет 15-240 с.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Ж | |||

| Строительные и дорожные мащины, 1981, № 1, с„22 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Попов Н | |||

| Н | |||

| Пульсирующее дутье - как метод регулирования схода | |||

| шихТы в доменной печи АвторефоДис, Донецк, Изд-во ДНИ, 953 (прототип). | |||

Авторы

Даты

1985-02-23—Публикация

1981-11-30—Подача