00

1

Изобретение относится к производству высокопрочной корундовой керамики, в частности к составам пшикеров, применяемых при ее получении методом литья.

Известен состав шликера СО в котором к керамическому наполнителю добавляют связующее следующего состава, мас.%:

Этилсиликат 15-82

Соляная кислота 0,3-1,8

Оксихлорид хрома 2,0-2,5

ВодаОстальное

Недостатками известного шликера являются высокая пористость (8-10% и недостаточная прочность керамики полученной при его использовании.

Наиболее близким к изобретению является состав C2J, в котором керамический наполнитель (AI-O-) смешивают со связующим следующего состава при их следующем количественном соотношении, мас.%:

Керамический

наполнитель

()81-85

Водньш раствор

кремнийорганической связки

(в пересчете на

ЗЮг)4,5-14

Хлористый алюминий (безводный) 0,5-1,0

Гипс4-10

При зтом увеличению пористости снижению прочности керамики в данном случае будет способствовать выделение значительного количества газообразного SO , образовавшегося при термическом разложении гипса.

Пористость полученного материал 45-52%, прочность при изгибе 300340 кг/см.

Цель изобретения - увеличение прочности и уменьшение пористости материала.

Поставленная цель достигается тем, что шликер для получения керамического материала, включающий оксид алюминия, Этилсиликат и добавк AJCIj и/или А12(50)з-пН,,0, где ,5-4, и воду, содержит в качестве оксида алюминия торкодисперсный корунд, легированный оксидом магния, и дополнительно зтиловый спирт I соляную кислоту при следующе соотношении компонентов, мас.%:

410842

Тонкодисперсный корунд, легированный оксидом магния58,0-74,4

5 Этилсиликат 2,05-5,04 Этиловый спирт 1,02-2,52 Соляная кислота 0,03-0,21 Добавка 0,01-0,42 ВодаОстальное

Согласно изобретению, шликер составляют добавлением к наполнителю (AZjOj) следующих компонентов связующего.

Б качестве исходного продукта 15 предпочтительно использование 40% зтилсиликата-,40, имеющего плотность 1,05 и являющегося товарным продуктом (перед введением в связку этилсиликат гидролизуют в водно-зтаноль20 иой среде с применением в качестве катализатора соляной кислоты).

В качестве добавок используют соли алюминия, выбранные из группы AfCI, , AI,j,(SO)3. , где п 1,5-4. 25 Также используют смесь этих солей.

В качестве источника соли А1 (80), предпочтительно использование товарного продукта ,(SOjf)- 18 И.О.

Перед введением солей в связующее их необходимо термообработать в сушильном шкафу при 120-250°С в течение 1 ,5-3 ч для удаления сорбированной (для А.ИС2)кли излишней кристаллизационной (для Al2(SO. ),- 18 ) 5 воды.

При указанной термообработке Al2(50)3-18 HjO переходит в Al().nE,0, где ,5-4. В этих же условиях термообработки из AICI, 0 полностью удаляется сорбированная вода. Добавки вводятся в связующее вместе с водой при его приготовлении.

Процесс приготовления связующего следующий.

5 В расчетное количество этилового спирта вводится в виде водного раствора соляная кислота (предпочтительно в виде 0,5%-ного водного раствора) , а затем в полученную смесь

0 вводят необходимое количество этилсиликата.

Образовавшаяся мутная смесь после интенсивного перемешивания в течение 5-10 мин становится прозрачной. Протекание реакции гидролиза этилсиликата сопровождается повьш1ением температуры до 50-60С. По охлаждении реакционной смеси в нее вво-

дится остальная дистиллированная вода вместе с добавками. Окончательная смесь выстаивается 12-20 ч при комнатной температуре и должна быть использована для целей применения в течение 40-48 ч после ее выстаивания.

Примеры 1-5. Готовят смес сост.оящую, мас.%: этилсиликат 8, этиловый спирт 4, НС О, I ; А1(50 )j 0,5 {где ,5; 1,5; 3,0; 4,0; 5,0-), количество дистиллированной воды 87,4. Порядок приготовления смеси. Сначала смешивают этиловый спирт с 0,5%-ным водным раствором HCI.Затем готовят добавку путем прокаливания ) при последовательно для получения значений ,5; 1,5; 3,0; 4,0; 5,0 в течение 1,0;1,5; 2; 3; 4-х часов. Естественно, что с возрастанием времени прокаливания величина п уменьшается. Охлажденный в эксикаторе продукт AIj(SO)j с указанными значениями п вводят в ди стиллированную воду, объем которой определяется, исходя из вьшзеуказанной рецептуры.

Этилсиликат-40 в расчетном количестве вводится в, заранее приготовленную смесь этанола и водного раствора HCI. По окончании гидролиза этилсиликата в реакционную смесь вводят оставшуюся воду вместе с добавкой At ( 80) пН О.

Этилсиликатная связка смешивается с корундом, легированным окисью магния, вьтускающимся. под маркой ГЛМК, согласно ТУ-48-3-178-78, в соотношении связка:корунд 25,6:74

Пример ы6и7. По примерам 1-5 готовят смеси, представленные в табл. 1. Для примера 6 величина значения п для )- пН20 быпа выбрана равной 3. Соль AlCtj для

обоих примеров прокаливают в течение 3ч при 125С в сушильном шкафу.

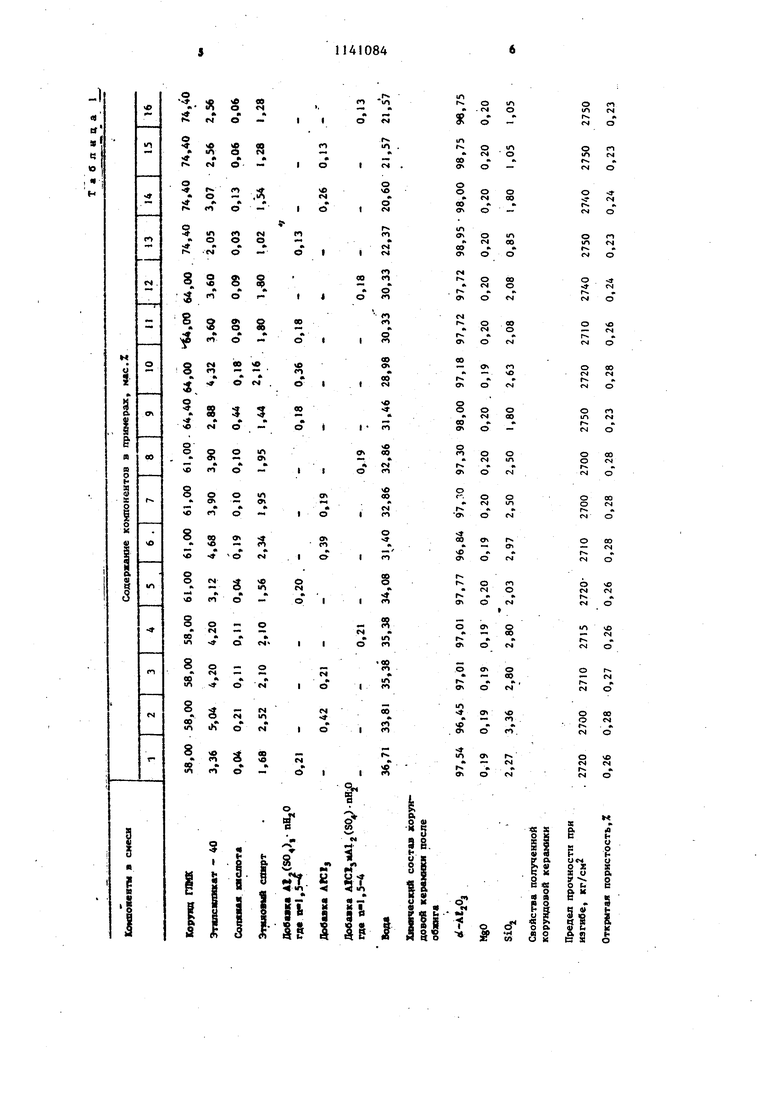

Готовую этилсиликатную связку вводят в полученную смесь в соотношениях, указанных в табл. 1.

Образцы керамики формуют методом литья. Вязкость литьевого шликера, измеренная на стандартном вискозиметре Энглера, в зависимости от величины п для соли Al2(SO)j- , входящей в состав шликера, составляет при ,5-20 с, при ((8-10)

В табл. 1 представлены составы предложенного керамического шликера и свойства полученной керамики..

Соотношение компонентов шликера подобрано опытным путем, является оптимальным и обеспечивает его положи.тельные литейные свойства. Изменение количеств компонентов в шликере, более или менее заявленных, приводит к ухудшению его литейных свойств и потере в прочности обожженных изделий.

Керамику обжигают при 1580-1700 и выдержке при максимальной температуре в течение 5 ч и общей продолжительности обжига в течение 170 ч.

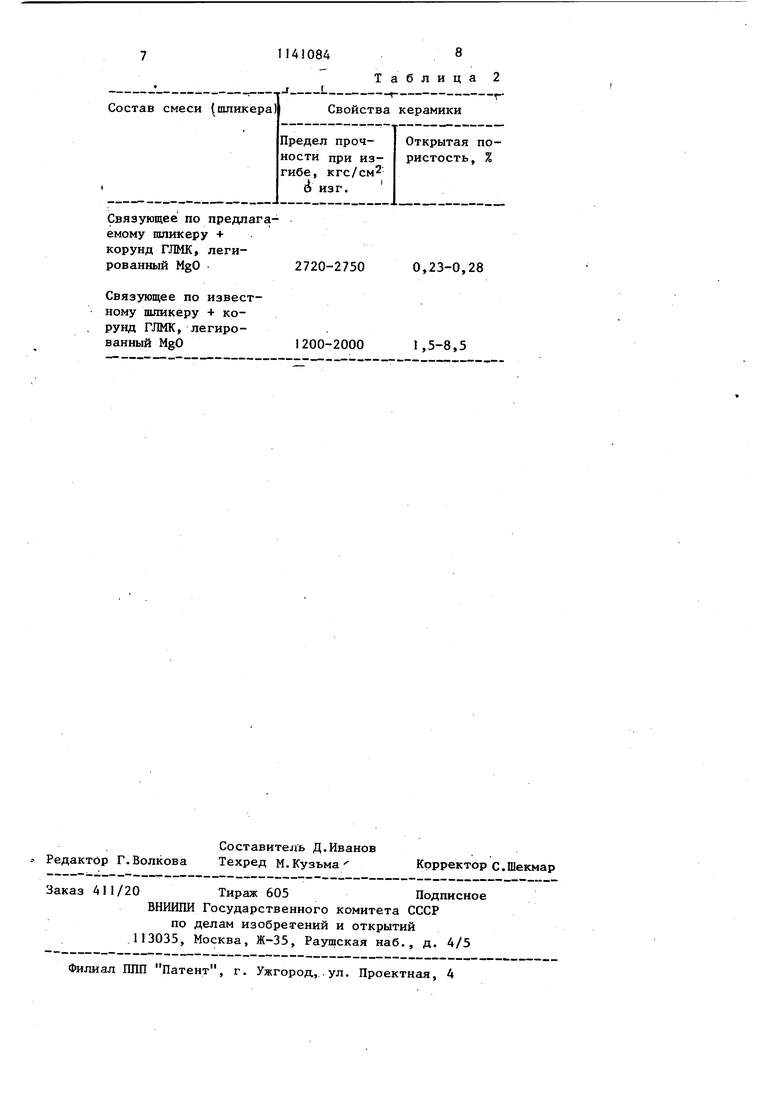

В Табл. 2 представлены свойства керамики (наполнитель-корунд ГЛМК, легированный MgO), полученной из шликера предложенного и известного состава. Вид наполнителя шликера, условия формования и термообработки керамики, полученной из предложенного и известного шликеров, были одинаковы.

Из приведенных данных видно, что использование шликера предложенного состава позволяет существенно ((-2 раза) увеличить прочность и снизить пористость (до 0,23-0,28%) керамики.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Шликер для изготовления корундовой керамики | 1983 |

|

SU1154245A1 |

| КОРУНДОВАЯ КЕРАМИКА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2017 |

|

RU2676309C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ И СТЕРЖНЕЙ ПО ПОСТОЯННЫМ МОДЕЛЯМ | 1999 |

|

RU2157292C1 |

| ШЛИКЕР ДЛЯ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА | 2023 |

|

RU2831528C1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 1999 |

|

RU2146983C1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧКОВЫХ ФОРМ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2358827C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПОРИСТЫХ ЯЧЕИСТЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2004 |

|

RU2294317C2 |

| СОСТАВ ШИХТЫ ДЛЯ ВЫСОКОПОРИСТОГО МАТЕРИАЛА С СЕТЧАТО-ЯЧЕИСТОЙ СТРУКТУРОЙ ДЛЯ НОСИТЕЛЕЙ КАТАЛИЗАТОРОВ | 2002 |

|

RU2233700C2 |

| Способ изготовления огнеупорных изделий | 1981 |

|

SU975679A1 |

| Суспензия для изготовления оболочковых форм в литье по выплавляемым моделям | 2018 |

|

RU2688038C1 |

ШЛИКЕР ДЛЯ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА, включающий оксид алюминия, этилсиликат и добавку AlCij и/или

2720-2750 0,23-0,28 1200-2000 1,5-8,5

| I | |||

| Связующее | 1978 |

|

SU706375A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Шихта для изготовления пористых керамических форм | 1978 |

|

SU698953A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1985-02-23—Публикация

1982-07-30—Подача