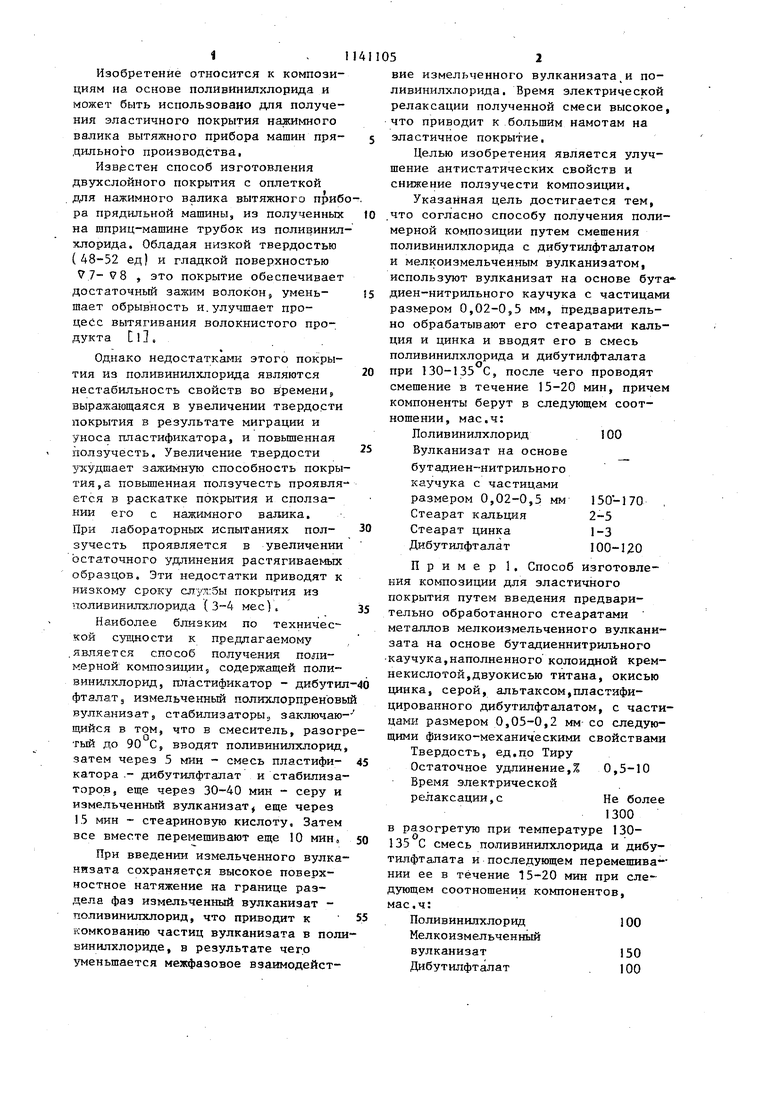

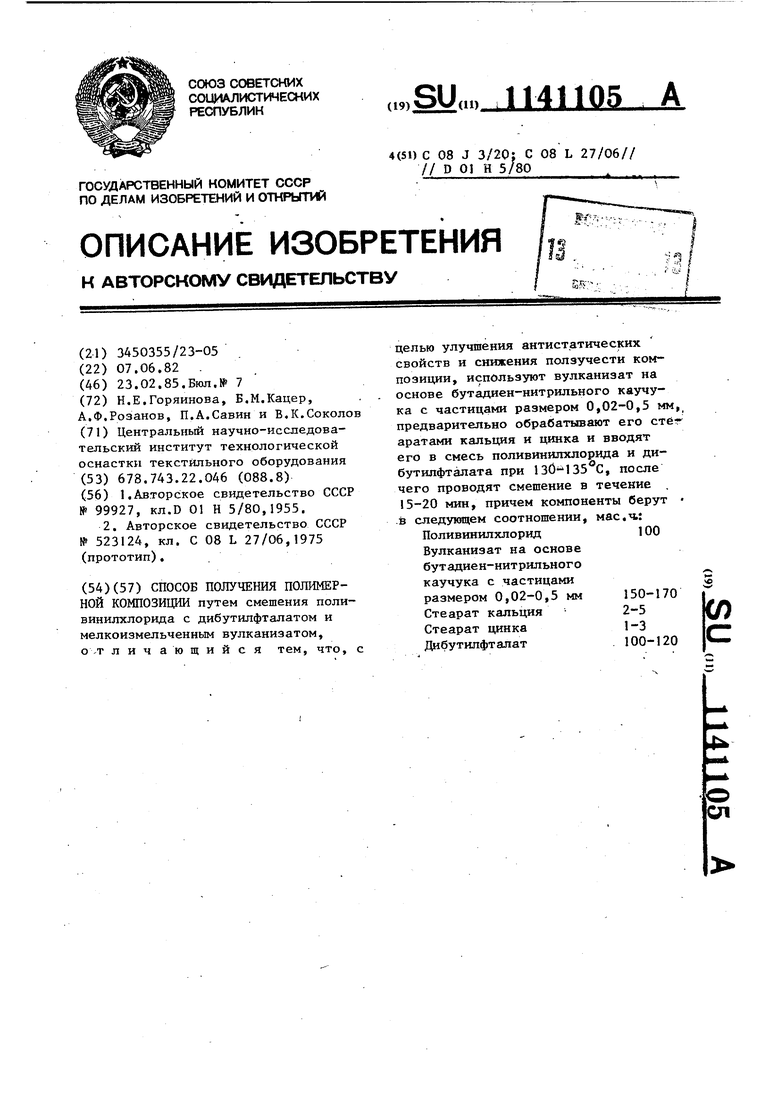

Изобретение относится к композициям на основе поливинилхлорида и может быть использовано для получения эластичного покрытия нажимного валика вытяжного прибора машин прядильного производства, Извэстен способ изготовления двухслойного покрытия с оплеткой для нажимного валика вытяжного приб ра прядильной машины, из полученных на шприц-машине трубок из поливинил хлорида. Обладая низкой твердостью (48-52 ед) и гладкой поверхностью V7- 98 , это покрытие обеспечивает достаточный зажим волоконj уменьшает обрывность и.улучшает процесс вытягивания волокнистого продукта 11 , Однако недостатками этого покрытия из поливинилхлорида являются нестабильность свойств во в ремени выражающаяся в увеличении твердости покрытия в результате миграции и уноса пластификатора, и повышенная ползучесть. Увеличение твердости ухудшает зажимную способность покры тия, а повышенная ползучесть проявля ется в раскатке покрытия и сползании его с нажимного валика. При лабораторных испытаниях ползучесть проявляется в увеличении остаточного удлинения растягиваемых образцов. Эти недостатки приводят к низкому сроку слул:5ы покрытия из поливинилххюрида ( 3-4 мес), Наиболее близким по техничес кой сущности к предлагаемому .является способ получения полимерной композиции, содержащей поливинилхлорид, пластификатор - дибутш фталатд измельченный полихлорпренов вулканизат, стабилизаторы, заключаю щийся в том, что в смеситель, разог тый до 90 С, вводят поливинилхлорид затем через 5 ъти - смесь пластификатора .- дибутилфталат и стабилиза торов, еще через 30-40 мин - серу и измельченный вулканизат еще через 15 мин стеариновз кислоту. Затем все вместе перемешивают еще 10 мин При введении измельченного вулка низата сохраняется высокое поверхностное натяжение на границе раздела фаз измельченный вулканизат поливинилхлорид, что приводит к комкованию частиц вулканизата в пол аиннлхлориде, в результате чего уменьшается межфаэовое взаимодействие измельченного вулканизата и поливинилхлорида. Время электрической релаксации полученной смеси высокое, что приводит к большим намотам на эластичное покрытие, Целью изобретения является улучшение антистатических свойств и снижение ползучести композиции. Указанная цель достигается тем, что согласно способу получения полимерной композиции путем смешения поливинилхлорида с дибутилфталатом и мелкоизмельченным вулканизатом, используют вулканизат на основе бутадиен-нитрильного каучука с частицами размером 0,02-0,5 мм, предварительно обрабатывают его стеаратами кальция и цинка и вводят его в смесь поливинилхлорида и дибутилфталата при 130-135 С, после чего проводят смешение в течение 15-20 мин, причем компоненты берут в следующем соотношении, мае.ч: Лоливинилхлорид 100 Вулканизат на основе бутадиен-нитрильного каучука с частицами размером 0,02-0,5 мм 150-170 , Стеарат кальция 2-5 Стеарат цинка 1-3 Дибутилфталат 100-120 Пример 1. Способ изготовления композиции для эластичного покрытия путем введения предварительно обработанного стеаратами металлов мелкоизмельченного вулканизата на основе бутадиеннитрильного каучука,наполненного колоидной кремнекислотой,двуокисью титана, окисью цинка, серой, альтаксом,пластифицированного дибутилфталатом, с частицами размером 0,05-0,2 мм- со следующими физико-механическими свойствами Твердость, ед.по Тиру Остаточное удлинение,% 0,5-10 Время электрической релаксации,сНе более в разогретую при температуре 130135 С смесь поливинилхлорида и дибутилфталата и последующем перемешивании ее в течение 15-20 мин при следующем соотношении компонентов, мае,ч: Поливинилхлорид100 Мелкоизмельченный вулканизат150 Дибутилфталат , 100 3 Стеарат кальция3 Стеарат цинка2 П р и м е р 2. Способ изготовле ния композиции по примеру 1, но ко личество мелкоизмельченного вулкан зата составляет 170 мае.ч: Поливинилхлорид100 Мелкоизмельченный вулканизат170 Дибутилфталат . I00 Стеарат кальция3 Стеарат цинка2 П р и м е р 3. Способ изготовле ния композиции по примеру 1, но количество мелкоизмельченного вулк низата составляет 160 мае,ч: Поливинилхлорид100 Мелкоизмельченный вулканизат160 Дибутилфталат 100 Стеарат кальция3 Стеарат цинка2 П р и м е р 4. Способ изготовле ния композиции по примеру 1, но ко личество дибутилфталата составляет 120 мае.ч.: Поливинилхлорид100 Мелкоизмельченный вулканизат150 Дибутилфталат120 Стеарат кальция3 Стеарат цинка2 Пример 5. Способ изготовления композиции по примеру I, но количество дибутилфталата еоетавляет 110 мае.ч.: Поливинилхлорид 100 Мелкоизмельченньй вулканизат150 Дибутилфталат1 О Стеарат кальция 5 Стеарат цинка2 . П р и м е р 6. Споеоб изготовления композиции по примеру 1, но количеетво етеарата кальция еоетавляет 2 мае.ч.: Поливинилхлорид 100 Мелкоизмельченный вулканизат150 Дибутилфталат100 Стеарат кальция 2 Стеарат цинка2 П р и м е р 7. Споеоб изготовления композиции по примеру 1, но количество етеарата кальция составляет 5 мае,ч,: 4 Поливинилхлорид Мелкоизмельченный вулканизат Дибутилфталат Стеарат кальция Стеарат цинка Пример 8.Споеоб изготовления позиции по примеру 1, ио колитво етеарата цинка еоетавляет ае,ч.: Поливинилхпорид100 Мелкоизмельчеиный вулканизат150 Дибутилфталат100 Стеарат кальция3 Стеарат цинка 1 П р и м е р 9. Споеоб изготовлен композиции по примеру 1, но коеетво етеарата цинка еоетавляет ае.ч.: Поливинилхлорид100 Мелкоизмельченный вулканизат150 Дибутилфталат100 Стеарат кальция3 Стеарат цинка3 Пример 10.Споеоб изготовлекомпозиции по примеру 1 но ичеетво мелкоизмельченного.вулизата еоетавляет 200 мае,ч.: Поливииилхлорид .100 Мелкоизмельчеиный i вулкаиизат200 ДибутилфталатI00 Стеарат кальция ; 3 Стеарат цинка2 Пример 11 (контр), Споеоб отовления композиции по 1, количеетво мелкоизмельченного канизата еоетавляет 100 мае,ч.: Поливииилхлорид 100 Мелкоизмельчеиный вулканизат 100 Дибутилфталат100 Стеарат кальция3 Стеарат цинка2 Пример 12 (контрХ Способ отовления композиции по, примеру 1, размер чаетиц мелкоизмельчеиновулканизата менее 0,05 мн. Пример 13 контрХ Способ отовления композиции по приме1, но размер чаетиц мелкоизмельного вулканизата более 0,2 мк, Пример14, Способ изготовия композиции по примеру 1| в огретый до 90°С смеситель вводят ивинилхлорид, затем через 5 мии дибутилфталат и стеараты металлов, а еще через 30-40 мин - мелкоизмель ченный вулканизат. Затем все вместе перемешивают 10 мин. Пример 15, Способ изготовления композиции по примеру 1 путем введения предварительно обработанного стеаратамй металлов мелкоизмельченного вулканизата в разогретую при 130 С смесь поливинилхлорид и дибутилфталата и последующем пере мешивании ее в течение 15 мин. Пример 16,Способ изготовления композиции по примеру 1 путем введения предварительно обработанного стеаратамй металлов мелкоизмельченного вулканизата в разогрету при 30°С смесь поливинилхлоррща и дибутилфталата и последующем перемешивании ее в течение 20 мин. Пример 17,Способ изготовления композиции по примеру 1 путем введения предварительно обработанно го стеаратамй металлов мелкоизмельченного вулканизата в разогретую при 132,5с смесь поливинилхлорида и дибутилфталата и последующем пере мешивании ее в течение 17,5 мин. Пример 18i Способ изготовле ния композиции по примеру 1 путем введения предварительно обработанно го. стеаратамй металлов мелкоизмельченного вулканизата в разогретую при 135 С смесь поливинилхлорида и дибутилфталата и последующем перемешивании ее в течение 20 мин« Пример 19, Способ изготовленця композиции по примеру 1 путе введения предварительно обработанного стеаратамй металлов мелкоизме ченного вулканизата в разогретую пр.и 135 С смесь поливинилхлорида и дибутилфталата и последующем перемешивании ее в течение 15 мин, И р и м е р 20 1,контр), Способ изготовления композиции по примеру 1 путем введения предварительно обработанного стеаратамй металлов мелкоизмельченного вулканизата в разогретую при 125°С смесь- поливинилхлорида и дибутилфталата и последующем перемешивании ее в течение 15-20 мин, П р и м е р 21 (контр). Способ изготовления композиции по примеру 1 путем введения предварительно обработанного стеаратамй металлов измельченного вулканизата в разогр тую при смесь поливинилхлорида и дибутилфталата и последующем перемешивании ее в течение 15-20 мин, П р и м е р 22, Способ изготовления композиции по примеру 1 путем введения предварительно обработанного стеаратамй металлов мелкоизмельченного вулканизата (количество стеаратов составляет 2% от веса мелкоизмельченного вулканизата) в разогретую при 132,5 С смесь поливинилхлорида и дибутилфталата и последующем ее перемешивании в течение 17,5 мин. П р и м е р 23, Способ изготовления композиции по примеру 1 путем введения предварительно обработанного стеаратамй металлов мелкоизмельченного вулканизата (количество стеаратов составляет 5% от веса вулканизата) в разогретую при 132,5 С смесь поливинилхлорида и дибутилфталата и последующем ее перемешивании в течение 17,5 мин. Приме р 24, Способ изготовления композиции по примеру 1 путем введения предварительно обработанного стеаратамй металлов мелкоизмельченного, вулканизата (количество стеаратов составляет 1,5% от веса вулканизата) в разогретую при 132,5 С смесь поливинилхлорида и дибутилфталата и последующем ее перемешивании в течение 17,5 мин, П р и м е р 25, (.контр). Способ изготовления композиции по примеру 1 путем введения предварительно обработанного стеаратамй металлов мелкоизмельченного вулканизата (количество стеаратов составляет 5,5% от веса вулканизата) в разогретую при 132,5°С смесь поливинилхлорида и дибутилфталата и последующем ее перемешивании в течение 17,5 мин, П р им е р 26,. Известный способ изготовления и композиция. Образцы для определения остаточного удлинения вырубают из пленки, полученной после обработки смеси на вальцах,обогреваемых при давлении пара Р 3 атм в тсечение 3 мин,Испытания проводят в соответствии с ГОСТ 270-75, Результаты приведены в таблице. Образцы для оценки антистатических свойств термостатируют в котле при давлении насьш1енного пара Р V 5 атм в течение 30 мин. А.нтистати ческие свойстваоценивают по рремени до образавания намот и по времени электрической релаксации. Врем до образования намота определяют на лабораторной кольцепрядильной машине марки FD -01. Скорость вращения переднего цилиндра соответствует режиму эксплуатации вытяжных приборов в производственных условиях. Время электрической релаксации опре деляют по формуле где о - диэлектрическая постоянная Е - диэлектрическая проницаемость материала покрытия, оп ределяемая при частоте 10 Гц, чт соответствует режиму эксплуатации покрытия в производственных условиях У - электропроводность материа ла покрытия. Результаты приведены в таблице. Работоспособное эластичное покрытие обладает следующими свойствами: ползучесть не более 10%, время до образования намота не менее 10 с, время электрической релаксации не более 1300 с. При отклонении одного из перечисленных свойств уменьшается срок 058 службы покрытия из-за сползания и повышенньпс намотов. Эластичное покрытие, изготовленное по предлагаемому способу, имеет срок службы в 1,2-1,5 раза больше существуюпщх при снижении обрывности на 10-15%ч Эластичное покрытие, изготовленное по предлагаемому способу, хорошо клеется к нажимному валику и не требует хлопчатобумажной оплетки, как у известного покрытия,Эластичное покрытие,указанное в примерах 10 - 14, 20,21,24,25 (запредельные параметры), имеет малый срок службы из-за одного из следующих отклонений: ползучесть более 10%, время до образования намота менее 10 с,время электрической релаксации более 1300 с, При времени перемешивания композиции менее 15 мин наблюдается плохая диспергуемость мелкоизмельченного вулканизата, в результате чего возрастает время электрической релаксации, и увеличиваются намоты на покрытие. При времени перемепгавания комдо- более 20 мин наблюдается подгорание частиц мелкоизмельченного вулканизата, что приводит к образованию на поверхности покрытия твердых включений, в результате чего увеличиваются намоты на эластичное покрытие.

| название | год | авторы | номер документа |

|---|---|---|---|

| Резиновая композиция и способ ее получения | 1980 |

|

SU952905A1 |

| Наполненная электроизоляционная композиция на основе поливинилхлорида | 1982 |

|

SU1030387A1 |

| Способ приготовления полимерной композиции на основе поливинилхлорида | 1980 |

|

SU922115A1 |

| Способ получения полимерной композиции на основе сополимера винилхлорида с винилацетатом | 1982 |

|

SU1073250A1 |

| Полимерная композиция | 1983 |

|

SU1147727A1 |

| Абразивный материал | 1983 |

|

SU1255416A1 |

| СПОСОБ ПОЛУЧЕНИЯ МАТОЧНОЙ СМЕСИ ДЛЯ ОЗОНОСТОЙКОЙ РЕЗИНЫ НА ОСНОВЕ БУТАДИЕННИТРИЛЬНОГО КАУЧУКА | 1995 |

|

RU2109773C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИИ ДЛЯ МАСЛОБЕНЗИНОСТОЙКОГО ПЛАСТИКАТА | 2016 |

|

RU2637916C1 |

| Композиция для получения эластичного пенополивинилхлорида | 1981 |

|

SU998472A1 |

| Способ приготовления поливинилхлоридной пасты для получения пленки на подложке | 1983 |

|

SU1134574A1 |

СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОЙ КОМПОЗИЦИИ путем смешения поливинилхлорида с дибутилфталатом и мелкоизмельченньм вулканизатом, о ,т личающийся тем, что, с целью улучшения антистатических свойств и снижения ползучести композиции, используют вулканизат на основе бутадиен-нитрильного каучука с частицами размером 0,02-0,5 мм, предварительно обрабатывают его стёг аратами кальция и цинка и вводят его в смесь поливинилхлорида и дибутилфталата при 13б-135 С, после чего проводят смешение в течение . 15-20 мин, причем компоненты берут .в следующем соотношении, мас.: Поливинилхлорнд100 Вулканизат на основе бутадиен-нитрильного каучука с частицами размером 0,02-0,5 мм 150-170 (Л Стеарат кальция 2-5 Стеарат цинка1-3 Дибутилфталат100-120

По примеру 1

По примеру 2,количество мелкоизмельченного вулканизата составляет 170 мае,ч,

По примеру 3, количество мелкоизмельченного вулканизата составляет 160 мае,ч.

По примеру 4, количество дибутилфталата составляет 120 мае,ч.

По примеру 5,количество дибутилфталата составляет ПО мае,ч.

По примеру 6, количество стеарат кальция составляет 2 мае,ч.

1234

16 14 1241

1237

16 10 16 , 1263 1240 16 1234

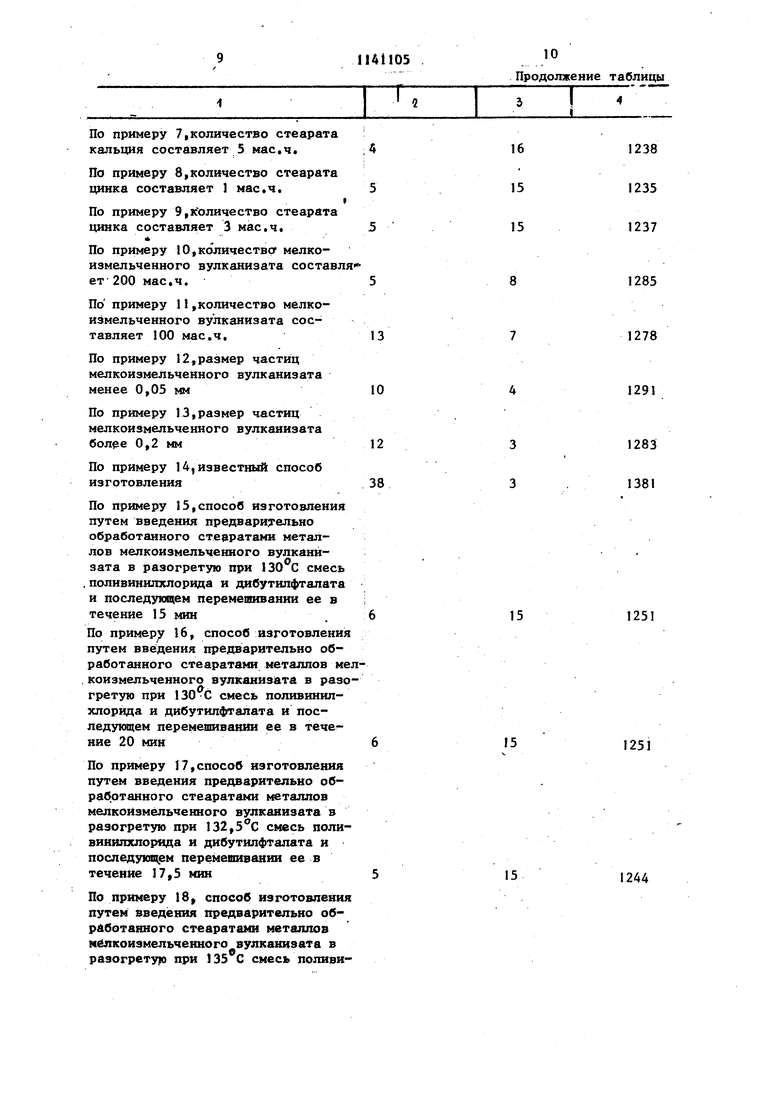

По примеру 7,количество стеарата кальция составляет 5 мае.ч.

По примеру 8,количество стеарата

цинка составляет 1 мае.ч.

I По примеру 9,количество стеарата

цинка составляет 3 мае.ч.

По примеру 10, количество мелкоизмельченного вулканизата составл ет-200 мае.ч.

По примеру 11 .количество мелкоизмельченного вулканизата составляет 100 мае.ч.

По примеру 12,размер чаетиц

мелкоизмельченного вулканизата

менее 0,05 мм

По примеру 13,размер чаетиц

мелкоизмельченного вулкаиизата

бол0е 0,2 мм

По примеру 14,известный епоеоб изготовления

По примеру 15,епоеоб изготовления путем введения предварительно обработанного етеаратами металлов мелкоизмельченного вулканизата в разогретую при емееь

.поливинилхлорнда и днбутнлфталата и поеледуюцем перемешивании ее в течение 15 мин

По примеру 16, епоеоб изготовления путем введения предварительно обработанного етеаратами металлов ме.коизмельченного вулканизата в разогретую при емесь поливинилхпорнда и дибутилфталата и последукицем перемешивании ее в тече ние 20 мин

По примеру 17,способ изготовления путем введения предварительно обработанного етеаратами металлов мелкоизмельченного вулканизата в разогретую при 132, емееь поливииилхлорида и дибутилфталата и поеледукяцем перемешивании ее в течение 7,5 мин

По примеру 18, способ изготовления путем введения предварительно обработанного етеаратами металлов мелкоизмельченного вулканизата в разогретую при 135 С смесь поливи10

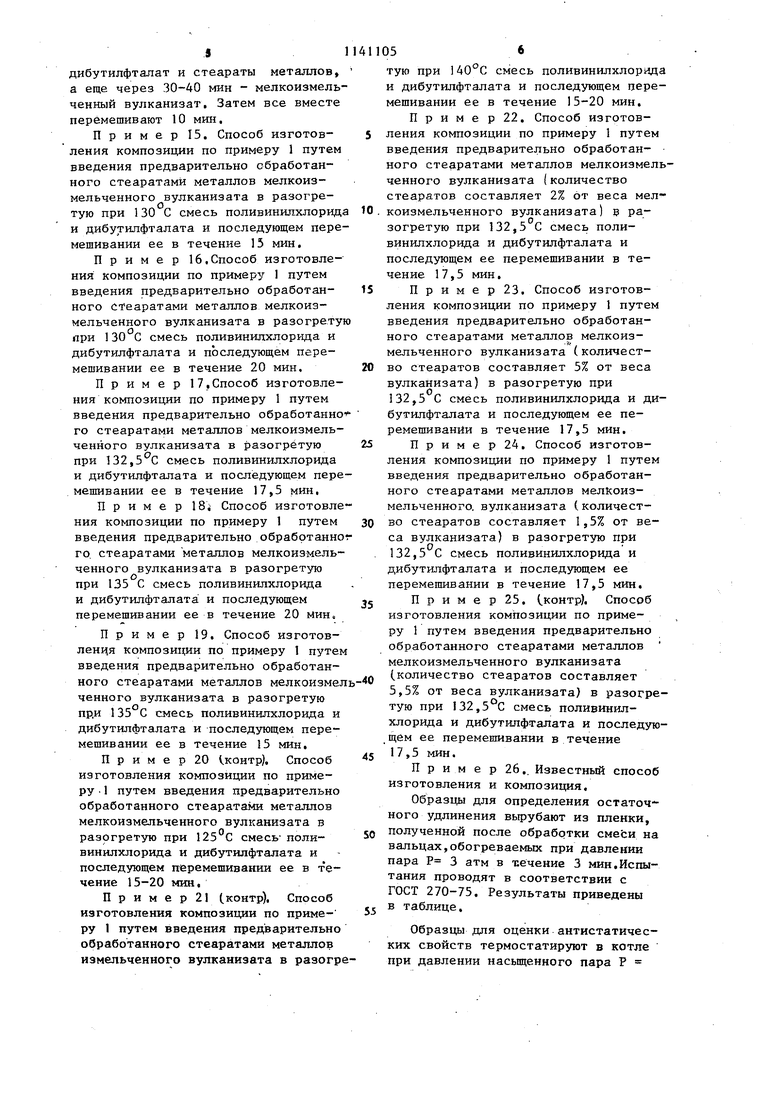

lUiios Продолжение таблицы

1238 1235 1237

1285 1278 1291

1283 1381

15

1251

15

1251

15

1244

нилхлорида и дибутилфталата и последующем перемешивании ее в течение 20 мин,

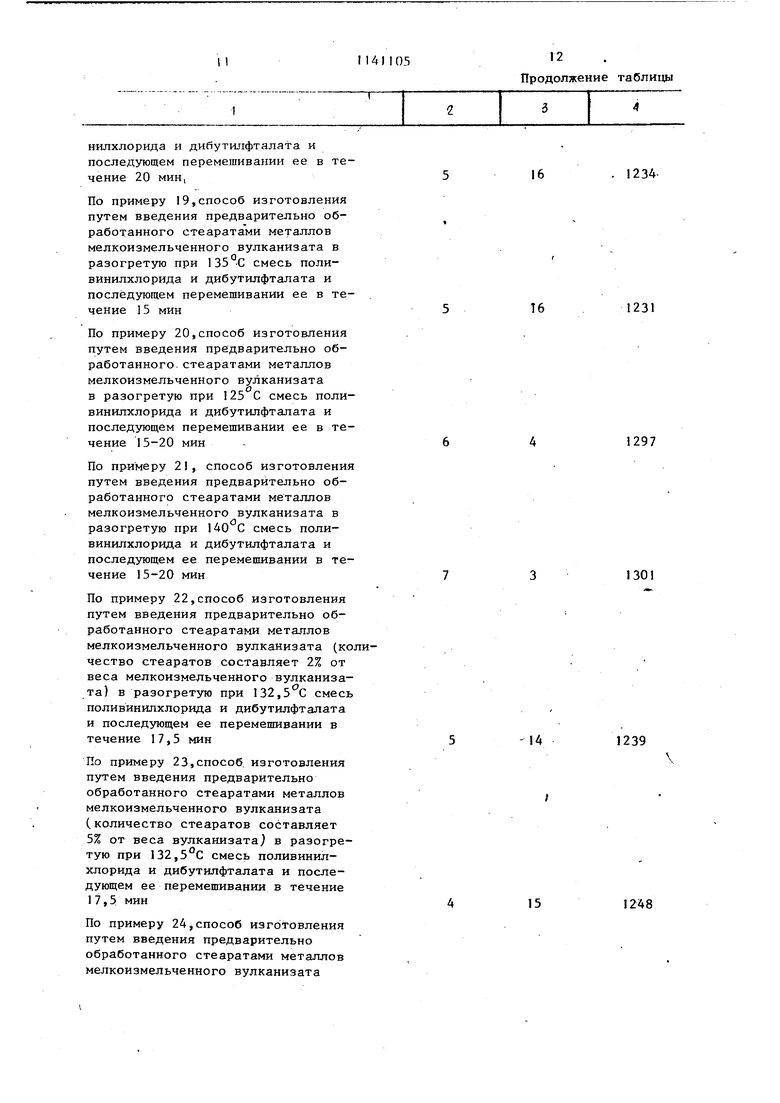

По примеру 19,способ изготовления путем введения предварительно обработанного стеаратами металлов мелкоизмельченного вулканизата в разогретую при 135°-С смесь поливинилхлорида и дибутилфталата и последующем перемешивании ее в течение 15 мин

По примеру 20,способ изготовления путем введения предварительно обработанного, стеаратами металлов мелкоизмельченного вулканизата в разогретую при 125 С смесь поливинилхлорида и дибутилфталата и последующем перемешивании ее в течение 15-20 мин

По примеру 21, способ изготовлени путем введения предварительно обработанного стеаратами металлов мелкоизмельченного вулканизата в разогретую при 140 С смесь поливинилхлорида и дибутилфталата и последующем ее перемешивании в течение 15-20 мин

По примеру 22,способ изготовления путем введения предварительно обработанного стеаратами металлов мелкоизмельченного вулканизата (кочество стеаратов составляет 2% от веса мелкоизмельченного вулканизата) в разогретую при 132, смесь поливинилхлорида и дибутилфталата и последующем ее перемешивании в течение 17,5 мин

По примеру 23,способ, изготовления путем введения предварительно обработанного стеаратами металлов мелкоизмельченного вулканизата (количество стеаратов составляет 5% от веса вулканизата} в разогретую при 132,5°С смесь поливннилхлорида и дибутилфталата и последующем ее перемешивании в течение 17,5 мин

По примеру 24,способ изготовления путем введения предварительно обработанного стеаратами металлов мелкоизмельченного вулканизата

. 1234

16

Т6

1231

1297

1301

14

1239

15

1248

J4U05

13

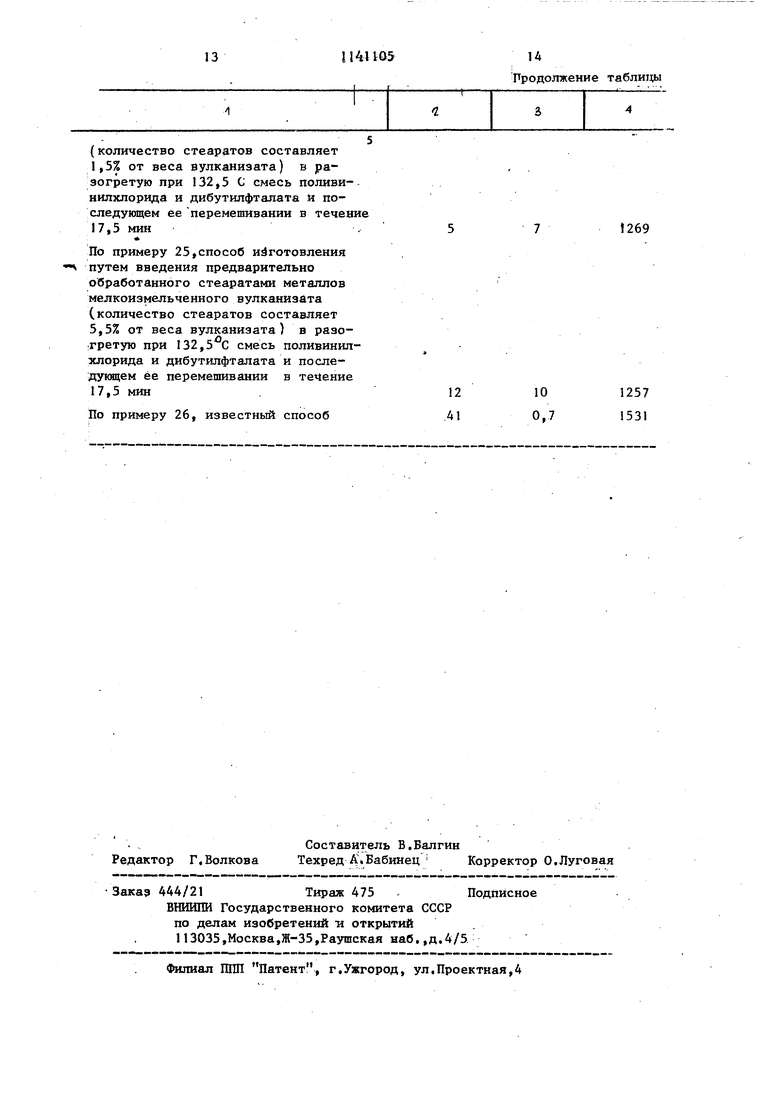

(количество стеаратов составляет 1,5% от веса вулканизата) в разогретую при 132,5 С смесь поливинилхлорида и дибутилфталата и последующем ее перемешивании в течен 17,5 мин

:

По примеру 25,способ изготовления путем введения предварительно обработанного стеаратами металлов мелкоизмельченного вулканизата (количество стеаратов составляет 5,5% от веса вулканизата) в разогретую при 132,5 С смесь поливинилхлорида и дибутилфталата и последующем ее перемешивании в течение 17,5 мин

По примеру 26, известный способ

1А Продолжение таблицы

1269

7

10 0,7

1257 1531

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Поливинилхлоридная композиция | 1975 |

|

SU523124A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1985-02-23—Публикация

1982-06-07—Подача