Изобретение относится к медицинской технике и предназначено для штамповки металлических, тонкостенных коронок .

Известно устройство для штамповки коронок, содержащее корпус с рабочей формовочной полостью, шток с опорной площадкой, установленной на упругой шайбе, рассекатель ij .

После заливки модели необходимо быстрое охлаждение сплава, что приводит к мелкозернистой структуре получаемой матрицы, которая легко раскалывается на заданные части при прикладывании ударной нагрузки к выталкивателю.

При медленном охлаждении сплав кристаллизируется крупными зернами, а при прикладывании ударной нагрузки к выталкивателю матрица раскалывается на мелкие части, что недопустимо при штамповке коронок.

При использовании известного устройства первая матрица получается мелкозернистой и раскалывается на заданные части, т.е. охлаждение спла ва происходит быстро.

Однако при непрерывном использовании известных устройств заливае ый сплав нагревает корпус устройства, получаемые матрицы, медленно охлаждаясь в устройстве, кристаллизуются крупными зернами и при выталкивании из устройства раскалыв аются на мелкие части.

Для качественного изготовления матриц необходимо охлаждать устройство или ждать охлаждения устройства, чтобы залить сплав для получения следующей матрицы, что приводит к потере времени и низкой производительности.

Указанная цель достигается .тем, что устройство для штамповки коро.нок, содержащее корпус с рабочей формовочной пблостью, шток с опорной площадкой, установленной на упругой шайбе,рассекатель, снабжено дополнительными рассекателями и кольцом с внутренней канавкой, в которой выполнены углубления по числу расс.екателей, рассекатели установлены в корпусе перпендикулярно его оси, подпружинены и имеют в хвостовой части лыски для размещения в канавке кольца.Такое выполнение устройства обе&печивает повышение производительноети, позволяет использовать устройств рационально,без затрат времени на . его охлаждение.

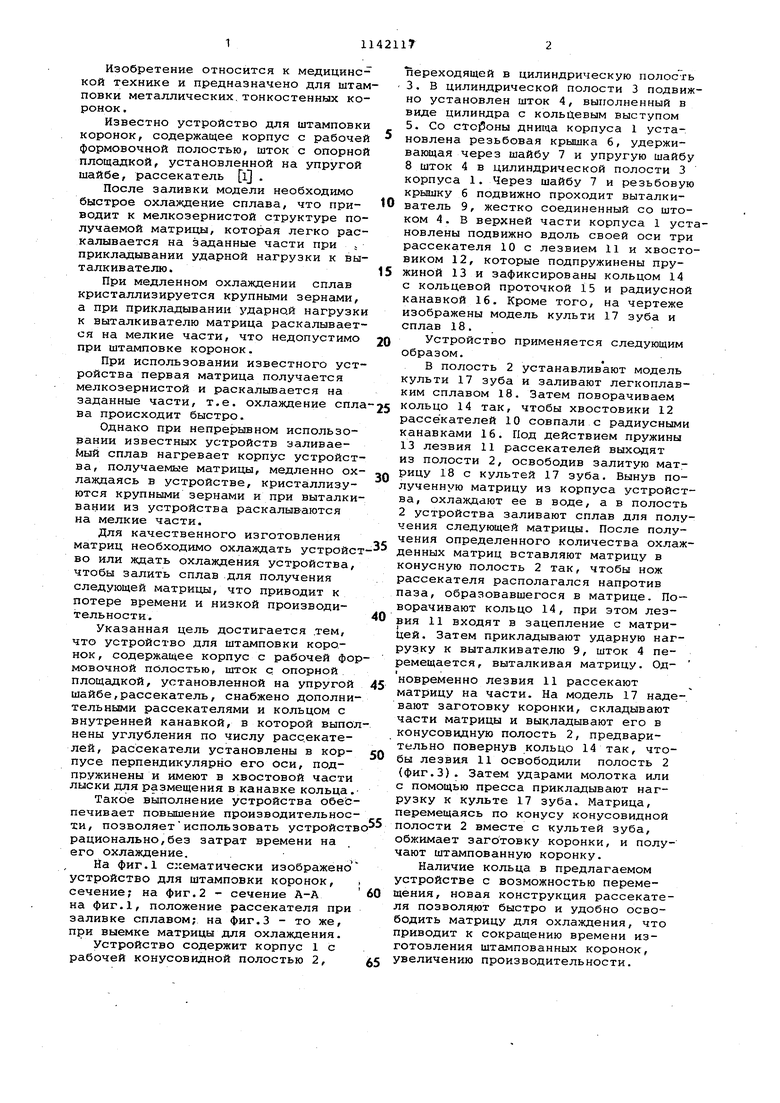

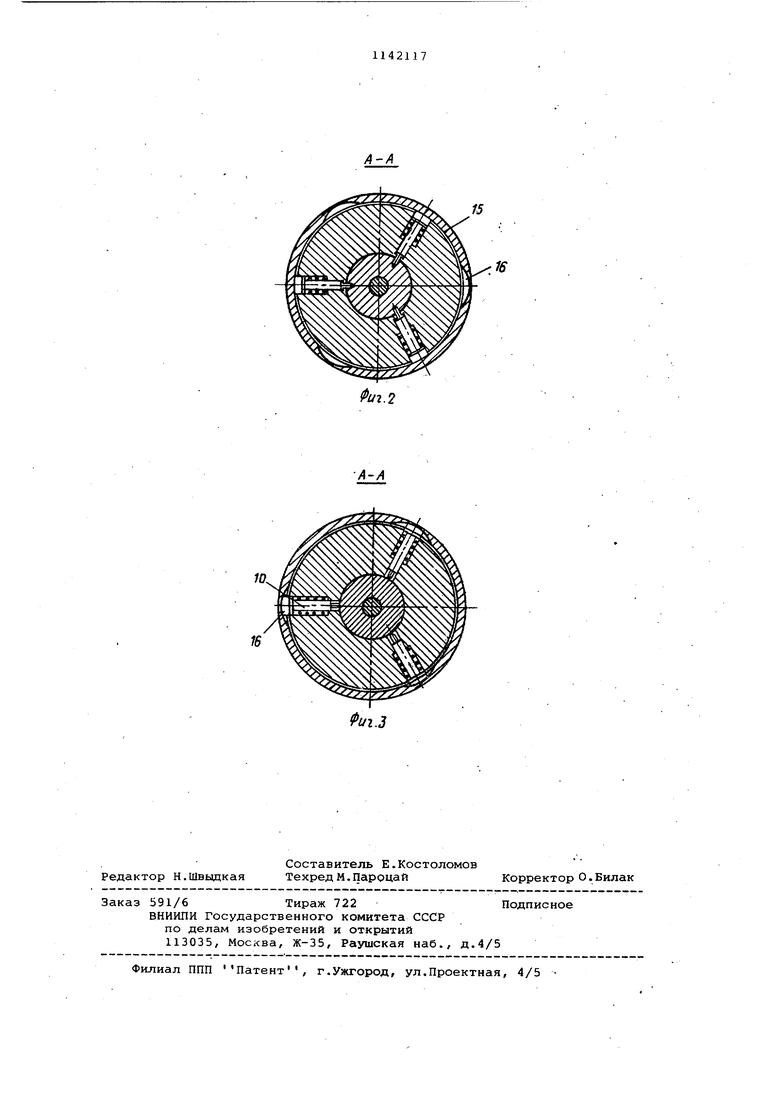

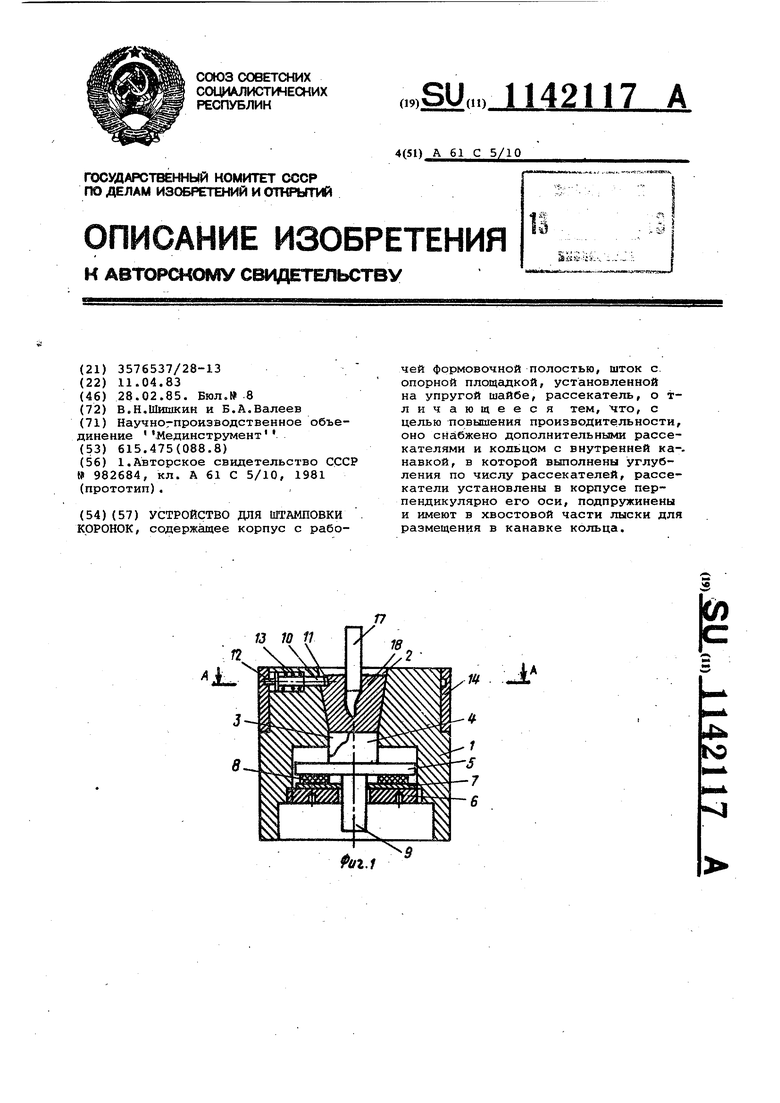

На фиг.1 схематически изображено устройство для штамповки коронок, сечение; на фиг.2 - сечение А-А на фиг.1, положение рассекателя при заливке сплавом; на фиг.З - то же, при выемке матрицы для охлаждения.

Устройство содержит корпус 1 с рабочей конусовидной полостью 2,

переходящей в цилиндрическую полость 3. В цилиндрической полости 3 подвижно установлен шток 4, выполненный в виде цилиндра с кольцевым выступом 5. Со стороны днища корпуса 1 установлена резьбовая крышка 6, удерживающая через шайбу 7 и упругую шайбу 8 шток 4 в цилиндрической полости 3 корпуса 1. Через шайбу 7 и резьбовую крышку 6 подвижно проходит выталкиватель 9, жестко соединенный со штоком 4. В верхней части корпуса 1 устновлены подвижно вдоль своей оси три рассекателя 10 с лезвием 11 и хвостовиком 12, которые подпружинены пружиной 13 и зафиксированы кольцом 14 с кольцевой проточкой 15 и радиусной канавкой 16. Кроме того, на чертеже изображены модель культи 17 зуба и сплав 18.

Устройство применяется следующим образом.

В полость 2 устанавливают модель культи 17 зуба и заливают легкоплавким сплавом 18. Затем поворачиваем кольцо 14 так, чтобы хвостовики 12 рассекателей 10 совпали с радиусными канавками 16. Под действием пружины 13 лезвия 11 рассекателей выходят из полости 2, освободив залитую матрицу 18 с культей 17 зуба. Вынув полученную матрицу из корпуса устройства, охлаждают ее в воде, а в полость 2 устройства заливают сплав для получения следующей матрицы. После получения определенного количества охлажденных матриц вставляют матрицу в конусную полость 2 так, чтобы нож рассекателя располагался напротив паза, образовавшегося в матрице. Поворачивают кольцо 14, при этом лезвия 11 входят в зацепление с матрицей. Затем приклашывают ударную нагрузку к выталкивателю 9, шток 4 перемещается, выталкивая матрицу. Одновременно лезвия 11 рассекают матрицу на части. На модель 17 надевают заготовку коронки, складывают части матрицы и выкладывают его в конусовидную полость 2, предварительно повернув кольцо 14 так, чтобы лезвия 11 освободили полость 2 (фиг.З). Затем ударами молотка или с помощью пресса прикладывают нагрузку к культе 17 зуба. Матрица, перемещаясь по конусу конусовидной полости 2 вместе с культей зуба, обжимает заготовку коронки, и получают штеилпованную коронку.

Наличие кольца в предлагаемом устройстве с возможностью перемещения, новая конструкция рассекателя позволя.ют быстро и удобно освободить матрицу для охлаждения, что приводит к сокращению времени изготовления штампованных коронок, увеличению производительности.

15

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для штамповки коронок | 1983 |

|

SU1159566A1 |

| УСТРОЙСТВО для ШТАМПОВКИ КОРОНОК | 1971 |

|

SU294616A1 |

| Устройство для штамповки коронок | 1981 |

|

SU982684A1 |

| Устройство для штамповки коронок | 1980 |

|

SU978845A2 |

| Устройство для штамповки коронок | 1990 |

|

SU1801405A1 |

| УСТРОЙСТВО для ШТАМПОВКИ КОРОНОК | 1967 |

|

SU192348A1 |

| ЗУБОТЕХНИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ШТАМПОВКИКОРОНОК | 1965 |

|

SU167961A1 |

| ШТАМП ДЛЯ ОБЪЕМНОГО ДЕФОРМИРОВАНИЯ И ОБРЕЗКИ ПОКОВОК | 1992 |

|

RU2018401C1 |

| КОРОНКОСНИМАТЕЛЬ ПНЕВМАТИЧЕСКИЙ | 2004 |

|

RU2264194C1 |

| Устройство для штамповки зубных коронок | 1985 |

|

SU1519682A1 |

УСТРОЙСТВО ДЛЯ ШТАМПОВКИ . КОРОНОК, содержащее корпус с рабочей формовочной полостью, шток с. опорной площадкой, установленной на упругой шайбе, рассекатель, о тл и чающееся тем, что, с целью повышения производительности, оно снабжено дополнительными рассекателями и кольцом с внутренней ка-. навкой, в которой выполнены углубления по числу рассекателей, рассекатели установлены в корпусе перпендикулярно его оси, подпружинены и имеют в хвостовой части лыски для размещения в канавке кольца. S J.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

Авторы

Даты

1985-02-28—Публикация

1983-04-11—Подача