Изобретение относится к обработке металлов давлением и может быть использовано при получении биметаллических материалов холодным плакированием.

Цель изобретения - экономия металла за счет того, что совместную прокатку ведут с переменной степенью обжатия по длине ленты, вначале с обжатием 60-90% до создания натяжения, а далее - с обжатием 50-80%.

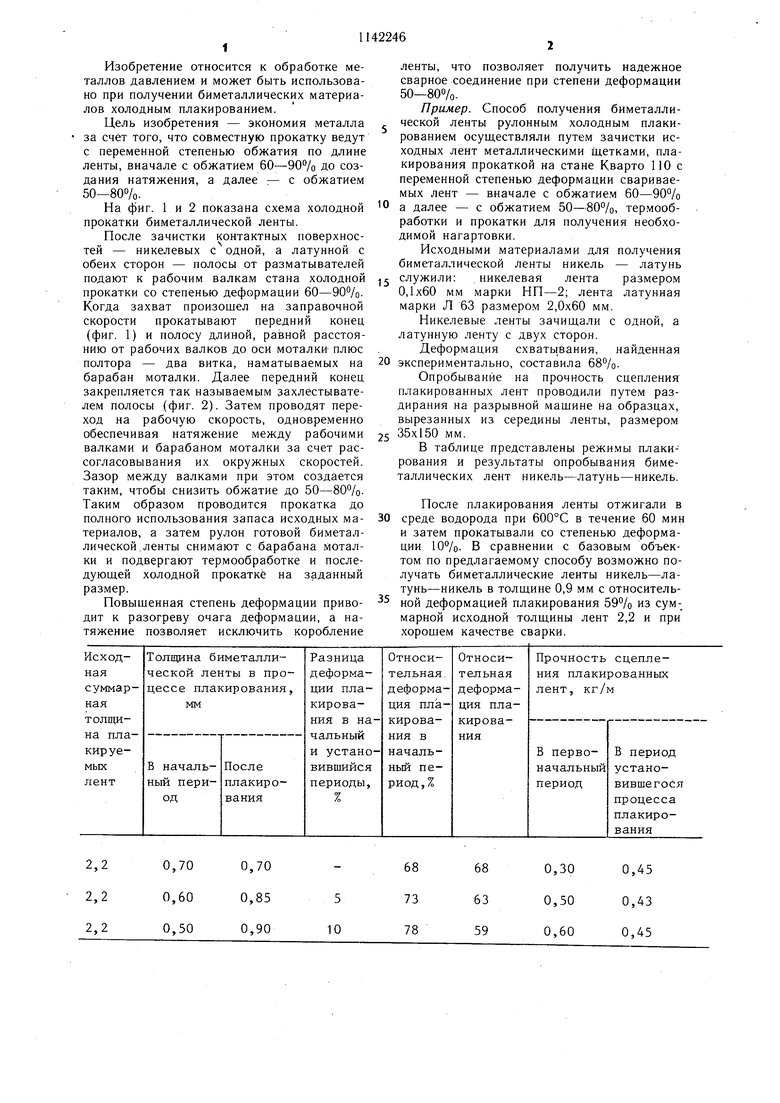

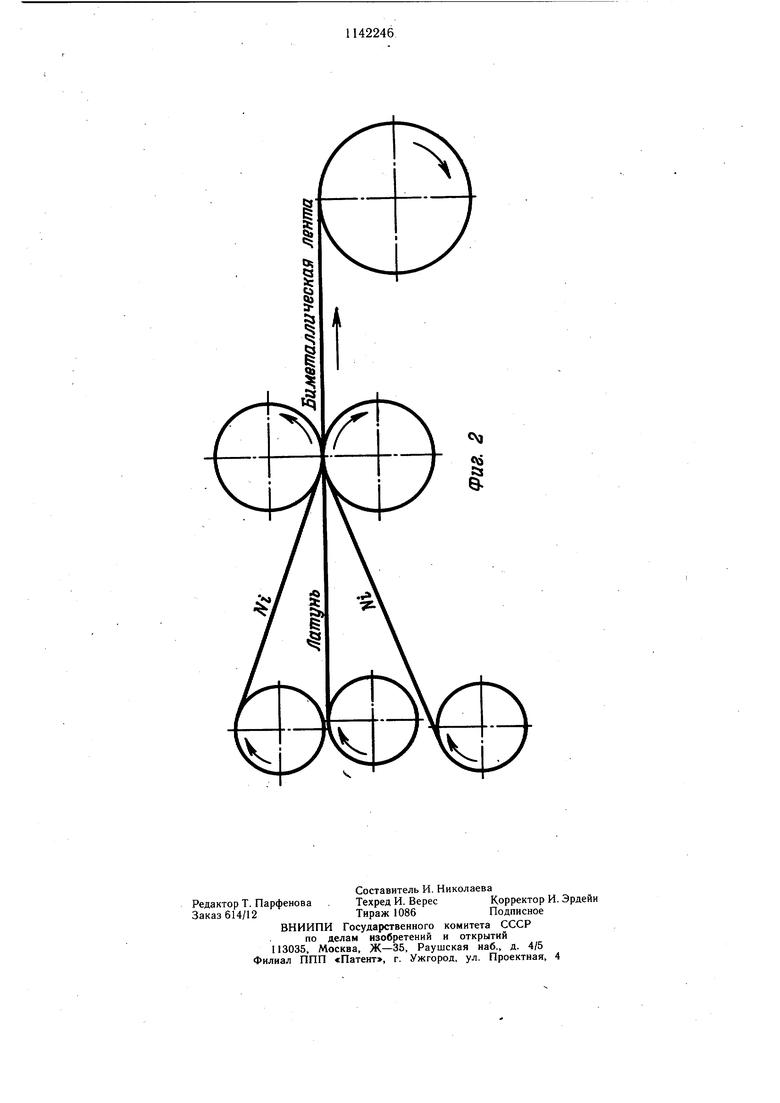

На фиг. 1 и 2 показана схема холодной прокатки биметаллической ленты.

После зачистки контактных поверхностей - никелевых с одной, а латунной с обеих сторон - полосы от разматывателей подают к рабочим валка.м стана холодной прокатки со степенью деформации 60-90%. Когда захват произошел на заправочной скорости прокатывают передний конец (фиг. 1) и полосу длиной, равной расстоянию от рабочих валков до оси моталки плюс полтора - два витка, наматываемых на барабан моталки. Далее передний конец закрепляется так называемым захлестывателем полосы (фиг. 2). Затем проводят переход на рабочую скорость, одновременно обеспечивая натяжение между рабочими валками и барабаном моталки за счет рассогласовывания их окружных скоростей. Зазор между валками при этом создается таким, чтобы снизить обжатие до 50-80%. Таким образом проводится прокатка до полного использования запаса исходных материалов, а затем рулон готовой биметаллической, ленты снимают с барабана моталки и подвергают термообработке и последующей холодной прокатке на заданный размер.

Повышенная степень деформации приводит к разогреву очага деформации, а натяжение позволяет исключить коробление

ленты, что позволяет получить надежное сварное соединение при степени деформации 50-80%.

Пример. Способ получения биметаллической ленты рулонным холодным плакированием осуществляли путем зачистки исходных лент металлическими щетками, плакирования прокаткой на стане Кварто 110 с переменной степенью деформации свариваемых лент - вначале с обжатием 60-90% а далее - с обжатием 50-80%, термообработки и прокатки для получения необходимой нагартовки.

Исходными материалами для получения

биметаллической ленты никель - латунь

j служили: никелевая лента размером

0,1x60 мм марки НП-2; лента латунная

марки Л 63 размером 2,0x60 мм.

Никелевые ленты зачищали с одной, а латунную ленту с двух сторон.

Деформация схватцвания, найденная 0 экспериментально, составила 68%.

Опробыванйе на прочность сцепления плакированных лент проводили путем раздирания на разрывной машине на образцах, вырезанных из середины ленты, размером 5 35x150 мм.

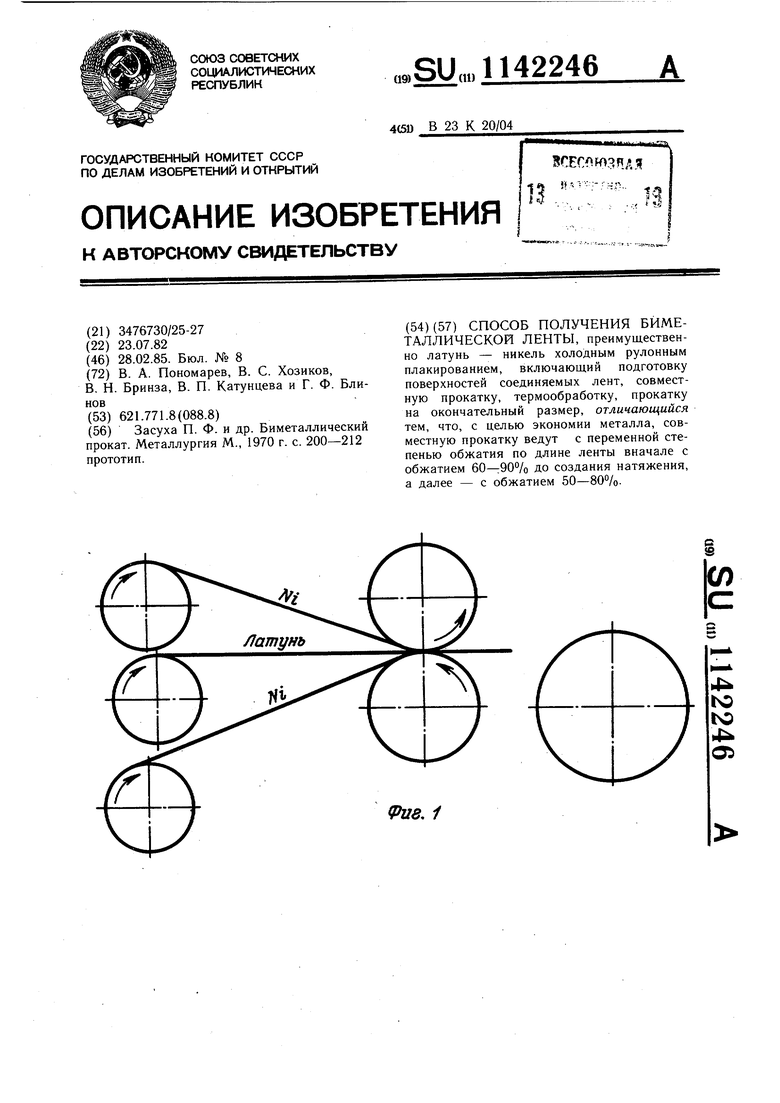

В таблице представлены режимы плакирования и результаты опробывания биметаллических лент никель-латунь-никель.

После плакирования ленты отжигали в 0 среде водорода при 600°С в течение 60 мин и затем прокатывали со степенью деформации 10%. В сравнении с базовым объектом по предлагаемому способу возможно получать биметаллические ленты никель-латунь-никель в толщине 0,9 мм с относитель ной деформацией плакирования 59% из сум; марной исходной толщины лент 2,2 и при хорошем качестве сварки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОГО ПРОКАТА ДРАГОЦЕННЫХ МЕТАЛЛОВ | 2014 |

|

RU2562191C1 |

| Способ производства ленты для химических источников тока | 1990 |

|

SU1738555A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОГО ПРОКАТА ДРАГОЦЕННЫХ МЕТАЛЛОВ | 2014 |

|

RU2562193C1 |

| БИМЕТАЛЛИЧЕСКАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2152858C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛА ДЛЯ ВКЛАДЫШЕЙ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ | 2003 |

|

RU2244612C2 |

| Способ изготовления биметаллических лент | 1984 |

|

SU1191232A1 |

| Способ получения биметаллических лент для электротехнических устройств | 1989 |

|

SU1703335A1 |

| УНИВЕРСАЛЬНЫЙ МОДУЛЬ ПРОИЗВОДСТВА МЕТАЛЛОПРОКАТА И ИЗДЕЛИЙ | 2000 |

|

RU2252829C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЕЛАТУННОЙ МНОГОСЛОЙНОЙ КОМПОЗИЦИИ | 2006 |

|

RU2347655C2 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКИХ ЛЕНТ | 1997 |

|

RU2119853C1 |

СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ЛЕНТЫ, преимущественно латунь - никель холодным рулонным плакированием, включающий подготовку поверхностей соединяемых лент, совместную прокатку, термообработку, прокатку на окончательный размер, отличающийся тем, что, с целью экономии металла, совместную прокатку ведут с переменной степенью обжатия по длине ленты вначале с обжатием до создания натяжения, а далее - с обжатием 50-80%.

0,70

0,70 0,60 0,85

5 10 0,90 0,50

68 63 59

0,30

0,45 0,50 0,43 0,60 0,45

i

1

Nl

| Засуха П | |||

| Ф | |||

| и др | |||

| Биметаллический прокат | |||

| Металлургия М., 1970 г | |||

| с | |||

| Мяльно-трепальный станок для обработки тресты лубовых растений | 1922 |

|

SU200A1 |

Авторы

Даты

1985-02-28—Публикация

1982-07-23—Подача