Изобретение “Универсальный модуль производства металлопроката и изделий” в дальнейшем обозначается - УМПМИ, относится к области металлургического производства, в частности к оборудованию совмещаемого энергосберегающего и законченного цикла нового технологического процесса производства товарного металлопроката медных, латунных и/или алюминиевых черных металлов и их сплавов и/или многослойных плакированных металлов, биметаллов и монометаллов разных полиметаллических композиций с односторонним или двусторонним покрытием полосы-основы, которые являются металлозаменяющими и металлосберегающими технологиями дефицитных и дорогостоящих цветных металлов и сплавов, а также производства изделий из них. Изобретение может быть использовано при создании новых и реконструкции действующих комплексов. УМПМИ и его металлопродукция по своим характеристикам и способам создания и реализации новых технологий могут поставляться на экспорт в страны ближнего и дальнего зарубежья.

“Универсальный модуль производства металлопроката и изделий”, содержащий отличительные и ограничительные признаки, где его составные технологические участки со своими специализированными машинами, системами и установками для комплексного производства металлопроката и изделий имеет существенные отличия от прототипа и аналогов, так как в отечественной и зарубежной практике это осуществляется в отдельных специализированных производственных объектах (цехах и заводах) с узким диапазоном специализации металлургического производства товарной продукции по своей номенклатуре изделий, их параметров, сечений и материалов, видов и форм проката в разрозненных производственных и технологических подразделениях.

В существующих металлургических производствах имеются недоукомплектованные требуемым оборудованием склады исходного сырья и готовой продукции, а также раздельные участки технологических переделов, что не позволяет создавать и внедрять новые экономические технологии и требует дополнительных эксплуатационных, материальных и капитальных затрат, а также задействованных производственных площадей и сложных систем передаточных и взаимосвязывающих устройств.

Известны отдельно стоящие линии непрерывного литья заготовок плоского проката фирмы “Крупп-Техника” (1), агрегаты непрерывной разливки и прокатки металлов - прототип (2), полунепрерывные и непрерывные станы горячей прокатки (3), реверсивные станы заготовительные, станы чистовой холодной прокатки, а также приводы и системы автоматизированного контроля, управления и регулирования технологических процессов (4),...(16) и др. источники отечественной и зарубежной технической информации.

Известные линии, агрегаты непрерывной разливки и прокатки металлов, станы прокатные и линии отделки различного назначения выполнены специализированными, которые предназначены, в основном, для выполнения одной или двух технологических операций, определяемых названием стана или агрегата в узком диапазоне толщин и ширин обрабатываемого металла. Известные станы работают в рулонном либо в полистовом процессе и для конкретного технологического назначения. Оборудование скомплектовано последовательно и на одном уровне.

Наиболее близким по технологической и технической сущности к заявленному изобретению является выбранный в качестве “прототипа” источник информации (2) Л.И. Софийский, И.М. Ершов “Современные агрегаты непрерывной разливки и прокатки цветных металлов в СССР и за рубежом”, М., 1965, с. 46-57; содержащий линию непрерывного горизонтального литья плоской заготовки с печью плавильной, миксером, кристаллизатором, плавильным и зачистным устройством, клетью обжимно-формовочной, петлевым станом с входными и выходными направляющими проводками, устройством для передачи литой заготовки в клеть стана, стан шаговой прокатки со своими установками машин и адъюстажное оборудование: ножницы, свертывающая машина и устройство для снятия рулонов, также станы холодной и горячей прокатки (3)...(16), содержащие загрузочно-разгрузочные передаточные и размоточно-намоточные устройства, клеть прокатную и др. машины.

К недостаткам прототипа и аналогов следует отнести:

- не предусмотрена возможность использования горячих литых заготовок в линии непрерывного литья сверх общеизвестного и целевого назначения, к примеру не предусматривается теплосберегающая технология для производства горячекатаных профилей мерной длины;

- не предусматривается целевой механизированный и автоматизированный склад исходного сырья (шихты, металлолома и др. материалов и заготовок), оснащаемый системами автоматизированного учета и экспертной сертификации поступающего от поставщиков исходного сырья, с последующим механизированным измельчением шихты, подготовкой и дозированной выдачей ее для конкретного производства металлопроката;

- не предусматривается возможность взаимосвязи использования стана горячей прокатки, из-за отсутствия необходимых раскатных полей и летучих ножниц, привод которых должен синхронизироваться как с заготовкой, выходящей из кристаллизатора непрерывного литья, так и с подкатом;

- передача плоских литых заготовок на отдельно стоящий стан горячей прокатки не предусмотрена;

- отсутствует устройство передачи заготовок подката в линию стана холодной прокатки;

- низкая точность и надежность работы режущих устройств, снабженных одноканальными системами контроля и управления;

- не предусматривается возможность использования стана холодной прокатки Кварто/Дуо для выполнения заготовительных, чистовых, дрессировочных и плакировочных технологических процессов;

- не предусматривается возможность работы стана холодной прокатки в полистовом и порулонном режиме прокатки;

- относительно узкий диапазон геометрических параметров и передаваемых крутящих моментов и натяжений при производстве металлопроката;

- отсутствует возможность в линии оборудования отдельного стана, чтобы производить товарный металлопрокат в виде обрезных рулонов, полос, листов и карт, разных марок металлов и монометаллов;

- высокая суммарная потребляемая энергоемкость существующего эквивалентного комплекса технологического оборудования;

- использование оборудования в производстве металлопроката и изделий без оптимального совмещения технологических процессов, требует увеличения задействованных рабочих площадей, увеличения капзатрат и повышения себестоимости готовой продукции.

В основу изобретения поставлена задача создать “Универсальный модуль производства металлопроката и изделий” путем реализации нового технического решения - разработки и создания монопроцесса единого технологического производственного комплекса, который является уникальным и аналогов не имеет по своей конструкции и схеме технологической последовательности компоновки принятого состава оборудования всего модуля, специализированных технологических участков, машин, устройств и систем, что позволяет обеспечить совмещение литейно-прокатного, отделочного и адъюстажного оборудования для разных технологических процессов в единой общей взаимосвязанной структуре конструкции и состава оборудования предлагаемого комплекса “Универсальный модуль производства металлопроката и изделий”. Последний позволяет повысить экономику производства, сократить задействованные площади, капитальные и энергетические расходы, создать гибкие быстроперенастраиваемые механизмы системы автоматизированных электроприводов и технологической автоматизации оборудования и всем производственным комплексом из условий работы под разные виды выпуска товарной продукции, металлопроката и изделий из него, с учетом возможных программируемых изменений задаваемых способов технологий, исходя из запросов рыночной экономики и спроса потребителями требуемой номенклатуры продукции.

Реализация широкого диапазона предусматриваемых и возможных внедрений других новых технологий, или их части, обеспечивается конструкцией и схемой размещения предлагаемого данным изобретением нового уникального комплекса оборудования, специальных режущих, намоточно-размоточных, прокатных, транспортных средств с новыми техническими решениями по конструкции, техническим и технологическим характеристикам машин, прокатных станов, адъюстажного, отделочного и другого основного технологического оборудования.

Для решения поставленной технической задачи УМПМИ конструктивно скомпоновать с последовательно-параллельным размещением технологического оборудования, начиная со склада исходного сырья непрерывного литья и горячей прокатки, обеспечивающего непрерывную разливку и подготовку мерных заготовок, прокатку горячекатаных профилей, полос и лент с последующей передачей полученных заготовок в линию заготовительного оборудования стана и чистовой прокатки, также подготовки технологических компонентов для последующего плакирования и дальнейшей передачи металлопроката в линии адъюстажно-отделочного оборудования для окончательного производства и формирования товарной продукции металлопроката и изделий, также упаковки в спецконтейнеры и завершающей передачи их на склад готовой продукции для учета и отгрузки потребителям, согласно коммерческим договорам.

Технологический комплекс оборудования УМПМИ, оснащаемый автоматизированными системами управления и регулирования реверсивными электроприводами, также средствами и системами контроля, управления технологического процесса и диагностики, в пределах всего модуля и заданного процесса может работать в нескольких энергосиловых поддиапазонах и энергосберегающих режимах технологических процессов.

Это техническое решение позволяет использовать рабочую клеть универсального стана холодной прокатки Кварто, вокруг которой конструктивно скомпоновано остальное технологическое оборудование, для заготовительных и черновых проходов, чистовой прокатки, плакирования и дрессировки, а при замене рабочих валков стана Кварто на многовалковую кассету, осуществлять прокатку тонких и тончайших полос, лент и листов, в том числе многослойных, биметаллических, полиметаллических, госзнаковских, монетных и сплавов со специальными свойствами, также производить адъюстажно-отделочные процессы производства металлопроката и изделий разных видов сортамента, форм, сечений, марок металлов, их химических и физических характеристик и параметров готовой продукции конечного технологического процесса или продукции любого вида полосовых и рулонных заготовок, так и переработки заготовок различных видов, получаемых с любого передела иных производств, с обеспечением требований заказчиков по видам номенклатуры, геометрическим размерам и допускам готового металлопроката и изделий.

Решение поставленных задач позволит в одном предлагаемом новом комплексе оборудования “Универсальный модуль производства металлопроката и изделий” получать любую товарную продукцию эквивалентную, как с отдельно стоящих линий и станов, а именно:

- линии непрерывного литья по производству плоских литых мерных заготовок полос и лент;

- стана горячей прокатки Дуо полосового и рулонного проката;

- линии производства горячекатаных гнутых профилей;

- заготовительного стана холодной прокатки из рулонной, полосовой и листовой литой и горячекатаной заготовки;

- чистового реверсивного стана Кварто холодной прокатки из рулонной, полосовой, листовой и штучной заготовки;

- многовалкового реверсивного стана холодной прокатки тонкого и тончайшего широкого проката;

- дрессировочного стана холодной прокатки;

- плакировочного стана холодной прокатки по производству биметаллических и полиметаллических многослойных композиций;

- линии стана обкатки кромки проката;

- стана плющильно-волочильно-прокатного;

- линии производства металлорукавов;

- линии перемоточных и контрольно-перемоточных агрегатов рулонной полосы;

- линии поперечной и продольной резки рулонного и полосового проката;

- линии резки тонких и тончайших лент;

- оборудования для термической и химической обработки проката;

- оборудования подготовки технологических компонентов для последующего плакирования многослойных металлов;

- линии производства холоднокатаных гнутых профилей;

- линии-автоматы производства металлоизделий и товаров народного потребления разных специальных назначений и техпроб;

- оборудования упаковки готового металлопроката - рулонов, пакетов листов, полос, профилей и металлоизделий в спецконтейнеры многоразового использования.

Заявляемое изобретение “УМПМИ” имеет в своем составе следующие конструктивные существенные и отличительные признаки в сравнении с прототипом и аналогами отечественных и зарубежных конструкций линий, станов, машин и устройств, чем обеспечивается совмещение выполнения требуемых технологических процессов производства металлопроката широкого диапазона номенклатуры.

Универсальный модуль производства металлопроката и изделий отличается тем, что:

- включает системы автоматизированных, унифицированных электроприводов клети рабочей и устройств намоточных, которые позволяют работать на одну машину от одного и до четырех электродвигателей в зависимости от избранных режимов технологий прокатки;

- за клетью обжимной Дуо в линии непрерывного литья заготовок установлены ножницы летучие с регулируемыми электроприводом и системами программируемой автоматизации, которые оснащены двухканальными непрерывно действующими автоматизированными самонастраивающимися системами неразрушающего контроля, слежения и синхронизации скорости безупорного дискретного мерного реза заготовок по задаваемым программой длине, сечению и развесу, обеспечения постоянного контроля положения и регулирования скорости движения ножей при резе в функции скорости движения бесконечно-литой заготовки на выходе из кристаллизатора и обжимной клети, с учетом задаваемых программой параметров реза мерной заготовки, а также системами счета и учета продукции, с диагностикой работы оборудования и технологии всех технологических участков универсального модуля комплексного производства металлопроката;

- для теплосбережения горячих заготовок, он дополнительно снабжен секционированными с гидромеханическими устройствами раскрытия-закрытия и датчиками контроля температуры металлопроката теплоизолирующими колпаками, смонтированными над рольгангами раскатными стана горячей прокатки и устройством роторной шаговой поперечной передачи мерных заготовок с участка непрерывного литья;

- он выполнен с возможностью осуществления загрузки стана горячей прокатки нагретыми заготовками с линии непрерывного литья заготовок и/или с печи нагревательной;

- разматывающие и наматывающие устройства с загрузочно-разгрузочными механизмами и с барабанами больших и меньших диаметров конструктивно размещены соответственно на трех и двух уровнях;

- линия непрерывного литья заготовок, линии стана горячей прокатки, стана заготовительного холодной прокатки и линия производства горячекатаных гнутых профилей конструктивно скомпонованы и взаимоувязаны так, где машины непрерывного литья и ножницы летучие устанавливаются последовательно, а далее располагаются машины указанного оборудования в три параллельные линии до зоны правки и зачистки подката передаваемого последовательно в линию заготовительного стана, где параллельные потоки проката связаны и передаются между собой устройствами роторно-шаговой передачи мерных заготовок от летучих ножниц линии непрерывного литья на раскатной рольганг стана горячей прокатки и горячекатаных профилей, после охладителя, в карманы укладчика профилей;

- линии стана горячей прокатки и заготовительного конструктивно расположены параллельно-последовательно и соединены между собой устройством роторно-шаговой передачи заготовок с раскатного рольганга стана горячей прокатки на транспортный рольганг и охладитель проката линии непрерывного литья для последующей передачи заготовки в линию заготовительного стана;

- машины правильная раскрывающаяся, зачистная и свертывающая конструктивно установлены в линии общего технологического потока, чтобы иметь возможность обрабатывать все мерные заготовки, выходящие, как с линии непрерывной резки, так и со стана горячей прокатки;

- листоукладчик и раскладчик снабжены вакуумными присосками, конструктивно выполнены с возможностью работы в режиме укладчика или раскладчика листовых заготовок для стана холодной прокатки;

- с целью повышения качества выпускаемой товарной продукции и расширения номенклатуры металлопроката в составе УМПМИ конструктивно предусмотрена установка линии стана обкатки кромок полос, шин и другого металлопроката, усовершенствованной новой конструкции, а также стана плющильно-волочильно-прокатного на уровне изобретений.

Изобретение “УМПМИ” является новым, поскольку неизвестно из современного банка информации и имеет изобретательский уровень, так как явным для специалиста образом не следует из существующих конструктивных решений устройств комплекса оборудования в отечественном и зарубежном прокатостроении.

Предложенное изобретение является промышленным, полезным и применимым, так как может быть широко использовано при строительстве новых и реконструкции действующих металлургических комплексов, агрегатов и станов, где учитываются наукоемкие технические решения конструкций и технологий, для отечественного производства, а также стран ближнего и дальнего зарубежья.

Особенностью использования изобретения “УМПМИ” является решение ряда технических проблем в создании гибкого модуля конструкции технологического оборудования, направленного на повышение производительности и качества выпускаемой товарной продукции, механизации и автоматизации технологических процессов производства, на совмещение и создание новых способов экологически чистых технологий и экономию энергоносителей, используя при этом передовой современный научный, инженерно-технический и производственный опыт в отечественном и зарубежном прокатостроении.

Таким образом, заявленному технологическому решению может представляться правовая охрана, т.к. оно соответствует критериям изобретения.

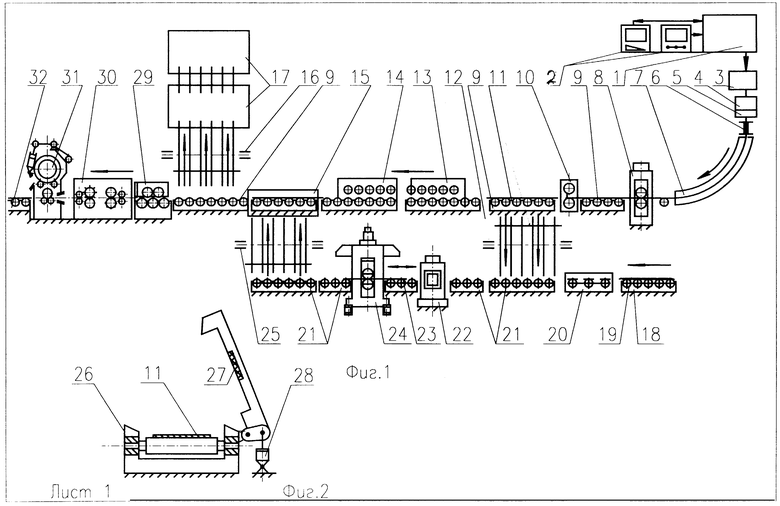

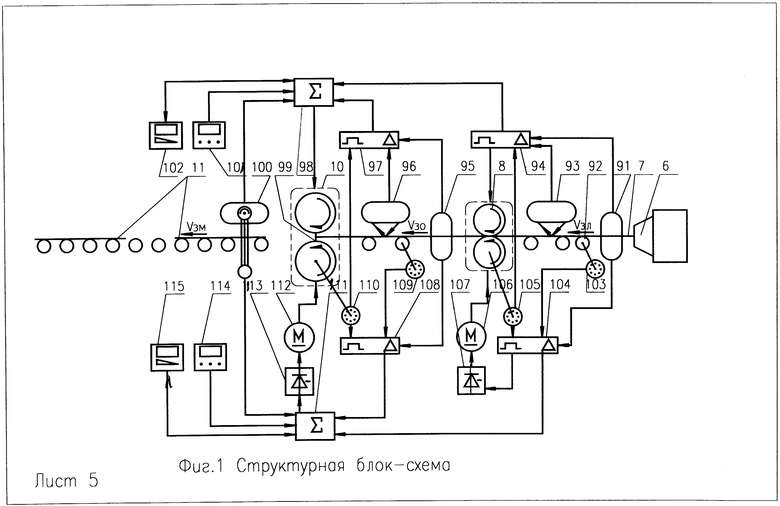

Сущность предлагаемого изобретения раскрывается в прилагаемых чертежах общего вида УМПМИ: листы 1...4 и в структурной блок-схеме лист 5 автоматизации безупорного мерного реза заготовок при непрерывном движении бесконечно-литой полосы, которые входят в состав описания и формулы изобретения, где показана компоновка нового решения конструкции заявленного оборудования “Универсальный модуль производства металлопроката и изделий” и последовательность размещения машин, линий, станов и участков с описанием работы оборудования по основным совмещаемым технологическим процессам производства выпускаемой товарной продукции.

Универсальный модуль производства металлопроката и изделий включает в себя:

компоновка модуля, который начинается с оборудования склада 1 исходного сырья и системы автоматизированного учета 1 и далее размещается оборудование участков непрерывного литья заготовок, стана горячей прокатки заготовок и линии производства горячекатаных гнутых профилей, где располагаются: печь 3 непрерывного плавления, миксеры 4, установка непрерывного литья 5, кристаллизатор с охладителем 6, заготовка непрерывнолитая 7, клеть Дуо 8 обжимная и формовочная, рольганги 9 транспортные, ножницы летучие 10, входящие в состав участка непрерывного литья заготовок 7, литая заготовка мерная 11, устройство роторно-шаговой передачи 12 мерных заготовок 11 с линии непрерывного литья в линию стана горячей прокатки, черновые 13 и чистовые 14 клети горячекатаных профилей, устройство охлаждающее 15 металлопроката, устройство роторно-шаговой передачи 16 горячекатаных профилей в карманы укладчика 17 профилей, рольганг 18 загрузки слитков 19 в нагревательную печь 20, рольганги раскатные 21, клеть 22 горячей прокатки с вертикальными валками, горячекатаная полоса 23, раскатываемая в клети реверсивной 24 стана горячей прокатки, устройство роторно-шаговое 25 передачи горячекатаной полосы 23 в устройство охлаждающее 15 металлопроката, колпаки теплоизолирующие 26 секционированные и раскрывающиеся, устанавливаемые над устройством 12, передающим заготовки 11, и рольгангами раскатными 21, транспортирующими горячекатаную полосу 23, датчики 27 контроля температуры заготовок 11 и 23, устройство 28 гидромеханического привода раскрытия - закрытия колпака, машина правильная раскрывающаяся 29, машина зачистная 30, машина свертывающая 31 и рольганги раскатные 32, передающие металлопрокат заготовок 34 с линии непрерывного литья и стана горячей прокатки в линию заготовительного и чистового стана холодной прокатки на рольганги раскатные входные 32 и далее следующие машины и установки:

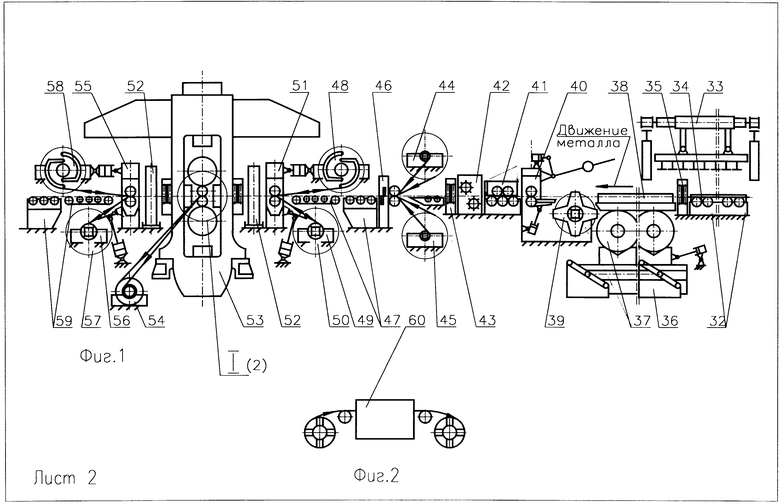

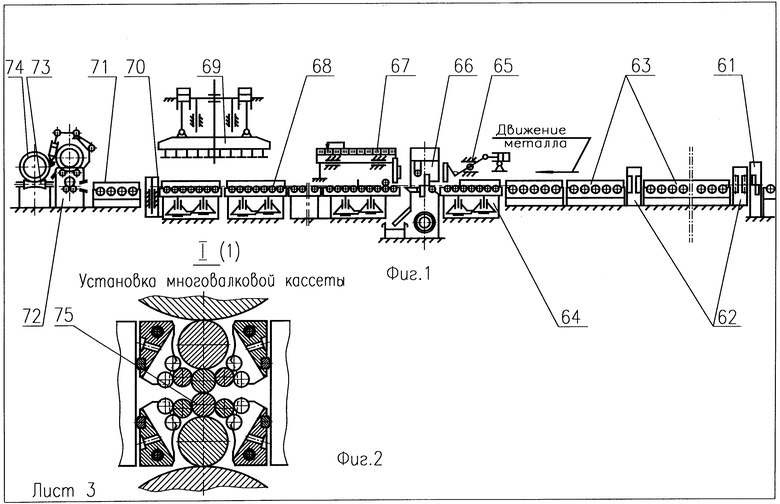

листоукладчик-листораскладчик 33 полос-листов-карт 34, ролики центрирующие 35, устройство загрузочное 36 рулонов 37, секции рольгангов 38 входных раскатных и откидных, разматыватель 39, ролики тянущие 40 с отгибателями конца полосы, правильная 41, раскатывающаяся машина и зачистная 42, ролики центрирующие 43, разматыватель плакирующих материалов верхний 44, разматыватель плакирующих материалов нижний 45, ножницы гильотинные 46, секции рольгангов 47 входных раскатных и откидных, устройство намоточное 48 верхнее, устройство намоточное 49 нижнее, устройство разгрузочно-загрузочное 50, ролики гибочно-тянущие задающие 51, измеритель толщины проката 52, клеть Кварто 53 холодной прокатки, кромкомоталка 54, ролики гибочно-тянущие задающие 55, устройство намоточное 56 нижнее, устройство разгрузочно-загрузочное 57, устройство намоточное 58 верхнее, причем устройства намоточные 48 и 58 имеют диаметр барабана, равный 1000 мм, а устройства намоточные 49 и 56 с барабанами 500 мм, секции рольгангов 59 входных, раскатных и откидных, оборудование подготовки технологических компонентов для плакирования многослойных металлов 60, ножницы гильотинные 61, ролики центрирующие 62, секции рольгангов 63 выходных раскатных, рольганги 64 участка порезки листов и карт, сталкиватель некондиции 65, ножницы летучие 66, выполненные с возможностью работы в стационарном режиме от упора передвижного 67, рольганги 68 участка укладки листов и карт, укладчик 69 листов, полос и карт в пакет, упор убирающийся 70, рольганг транспортный 71, машина свертывающая 72, накопитель 73 рулонов 74, установка многовалковой кассеты 75.

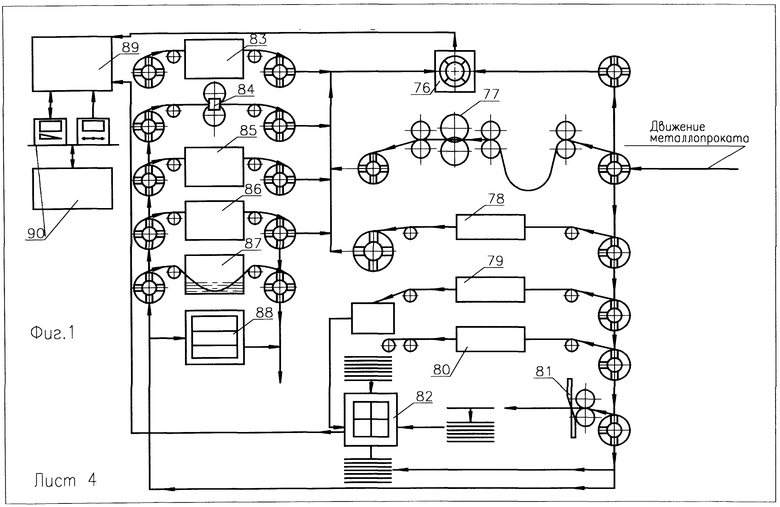

Затем располагается участок другого адъюстажно-отделочного и вспомогательного технологического оборудования, а именно:

устройство упаковки рулонов 76, линия продольной резки 77, линия производства металлорукавов 78, линии автоматы с установкой прессов для производства металлоизделий и товаров народного потребления разных специальных назначений и техпроб 79, линия холоднокатаных гнутых профилей 80, линия поперечной резки листов 81, устройство упаковки пакетов листов 82, стан плющильно-волочильно-прокатный 83, линия обкатки кромок проката 84, линия резки тонких и тончайших лент 85, участок контроля качества продукции 86, линия химобработки проката 87, линия термообработки проката 88, склад готовой продукции 89 с центром 90 систем автоматизированного управления и контроля производства, диагностики работы оборудования и технологий, а также учета сырья и произведенного металлопроката и изделий.

Назначение систем, средств и устройств автоматизации ножниц летучих участка непрерывного литья заготовок, приведенных на чертеже структурная блок-схема.

Электропривод 112 ножниц летучих 10 питается от статического преобразователя 113 и управляется двухканальными автоматическими самонастраивающимися системами непрерывного контроля и регулирования синхронизации скорости непрерывнолитой и обжатой заготовки и регулирования горизонтальной составляющей скорости ножей 99 ножниц летучих 10, безупорного программируемого мерного реза.

Система автоматизации “первого” канала включает в себя работающие от контролируемой верхней поверхности заготовки, совмещенные бесконтактные датчики контроля скорости и длины заготовки 7, также измерения температуры и сечения датчиком 91 литой заготовки 7 на выходе из кристаллизатора 6, бесконтактными датчиками 95 измерения температуры и сечения также 96 скорости и длины заготовки 7 на выходе из клети обжимной 8, фотодатчик 100 счета мерных заготовок и контроля выхода конца отрезанной заготовки мерной 11 и начала отсчета очередной; усилитель суммирующий сигнал управления 98 “первого” канала автоматизации, задачи программы реза с микропроцессором 101; пульт управления 102 системы диагностики работы оборудования и технологии, учета продукции с монитором и печатающим устройством протоколов информации работы “первого” канала автоматизации; блок 94 “первого” канала управления электроприводом 106 клети обжимной 8 и регулируется статическим преобразователем питания 107 в функции скорости заготовки литой VЗЛ, что контролирует датчик 93 скорости и длины, датчик 91 сечения и температуры литой заготовки 7, выходящей с кристаллизатора 6; блок 97 “первого” канала управления электроприводом 112 ножниц летучих 10 с регулируемым статическим преобразователем питания 113 в функции скорости заготовки обжатой VЗО, контролируемой датчиком 96 скорости и длины, датчиком 95 сечения и температуры заготовки 7, выходящей с клети обжимной 8.

От нижней поверхности заготовки литой работают входящие во “второй” канал автоматизации: датчик кодовый 103 скорости заготовки литой VЗЛ и ее длины на выходе с кристаллизатора 6, датчик кодовый 109 скорости заготовки обжатой VЗО и ее длины на выходе с клети обжимной 8, датчик кодовый импульсный 105 контроля скорости вращения валков клети обжимной 8, датчик кодовый импульсный 110 контроля положения ножей 99 ножниц летучих 10; блок 104 “второго” канала управления электроприводом 106 клети обжимной 8 с регулируемым преобразователем питания 107 в функции скорости заготовки литой VЗЛ, ее длины - датчик 103, сечения и температуры - датчик 91, заготовки литой 7, выходящей из кристаллизатора 6; блок 108 “второго” канала управления электроприводом 112 ножниц летучих 10 с регулируемым преобразователем питания 113 в функции скорости заготовки обжатой VЗО, ее длины - датчик 109, сечения и температуры - датчик 95 заготовки литой 7, выходящий с клети обжимной 8; усилитель суммирующий 111 выхода сигналов управления “второго” канала автоматизации; пульт управления 114 (объединенный) “второго” канала автоматизации, задачи программы реза с микропроцессом; пульт 115 (объединенный) диагностики работы оборудования и технологического процесса, контроля работы “второго” канала автоматизации, учета продукции с монитором и печатающим устройством протоколов информации.

Ниже рассматривается работа комплекса “Универсальный модуль производства металлопроката и изделий” при реализации каждого участка оборудования для технологических процессов производства товарной продукции металлопроката и изделий из различных видов исходных заготовок и сырья.

ОПИСАНИЕ РАБОТЫ МОДУЛЯ “УМПМИ” ПО ПРОИЗВОДСТВЕННЫМ ТЕХНОЛОГИЧЕСКИМ УЧАСТКАМ

Это выполняется на основании разработанных чертежей общего вида компоновки оборудования и структурной блок-схеме, приведенных на листах 1...5.

1. УЧАСТОК СКЛАДА ИСХОДНОГО СЫРЬЯ.

Все сырье, получаемое от поставщиков в виде шихты, металлолома, материалов, слитков, полуфабрикатов и разного рода подката поступает в механизированный склад 1 исходного сырья. Здесь с помощью систем автоматизации и механизации выполняют взвешивание, измельчение шихты и учет поступления, экспертизу качества с оформлением сертификата и дальнейшим оформлением и выдачей необходимого сырья в производство на заказ с соответствующим учетом выдачи и остатков сырья.

2. УЧАСТОК ЛИНИИ НЕПРЕРЫВНОГО ЛИТЬЯ, ЛИНИИ ГОРЯЧЕКАТАНЫХ ПРОФИЛЕЙ И СТАНА ГОРЯЧЕЙ ПРОКАТКИ,

где конструктивно и технологически расположены и увязаны все необходимые машины оборудования предложенного гибкого модуля “УМПМИ” в единый производственный комплекс, куда входят:

2.1. Линия непрерывного литья для производства мерных непрерывнолитых и полосовых заготовок требуемой формы, сечения, длины и марок металлов и сплавов со своими заданными химическими и физическими свойствами для передела продукции дальнейшим циклом производства металлопродукции медных, латунных и/или алюминиевых, черных металлов и их сплавов и/или заготовок подката для дальнейшего технологического производства - многослойных плакированных металлов, биметаллов и монометаллов разных композиций.

Мерные литые заготовки с линии непрерывного литья поступают, как исходные горячие заготовки в линию для производства горячекатаных профилей, в стан горячей прокатки для производства горячекатаных полос и листов, а также литых полос и лент в линию заготовительного стана холодной прокатки или выдачи по заказам потребителей, без дальнейшего технологического передела в модуле “УМПМИ”.

Исходным сырьем для печи линии непрерывного литья может быть соответствующая шихта, металлолом, материалы и разного вида слитки.

Линия непрерывного литья плоских заготовок приведена на чертеже общего вида лист 1 и включает в себя следующее основное технологическое оборудование:

Печь 3 непрерывного плавления с установкой загрузки шихты, получаемой со склада исходного сырья, миксеры 4 с установкой непрерывного литья 5, кристаллизатор 6 с охладителем, клеть Дуо 8 обжимная и формовочная, рольганги 9 транспортные, ножницы летучие 10, снабженные регулируемым электроприводом 112 и основными средствами и системами автоматизации с двухканальными непрерывно действующими автоматическими самонастраивающимися системами неразрушающего контроля, слежения и регулирования синхронизации скорости безупорного (безударного) дискретного мерного реза заготовок 11 по задаваемым программой длине, сечению и развесу, приведенных на чертеже структурной блок-схемы лист 5, далее заготовка следует по рольгангам 9 транспортным через охладитель 15 проката, машины правильная раскрывающаяся 29, зачистная 30 и свертывающая 31.

2.2. Линия производства горячекатаных гнутых профилей приведена на чертеже общего вида лист 1 и включает следующее технологическое оборудование: черновые 13 и чистовые 14 клети производства горячекатаных гнутых профилей заданной формы и сечения, где исходной горячей заготовкой является плоская мерная литая заготовка 11, выходящая с линии непрерывного литья и ножниц летучих 10. Готовые горячекатаные гнутые профили при выходе с чистовых клетей 14 передаются рольгангами 9 транспортными в устройство охлаждающее 15 металлопроката, затем устройством роторно-шаговой передачи 16 охлажденный горячекатаный профиль снимается с рольганга 9 и передается в карманы укладчика 17 готовых профилей, где по заданной программе весовой или штучной формируется и упаковывается пакет профилей, который затем передается на склад готовой продукции для учета и отгрузки потребителю.

2.3. Линия стана горячей прокатки приведена на чертеже общего вида лист 1 и включает следующее технологическое оборудование:

Устройство роторно-шаговой передачи 12 горячих, мерных, плоских, литых заготовок 11 передает с линии непрерывного литья в линию стана горячей прокатки на рольганг раскатной 21, которым заготовка задается в реверсивные клети Дуо с вертикальными валками 22 и горизонтальными 24, где раскатываемая плоская заготовка 23 прокатывается до требуемого сечения, после чего устройством роторно-шаговой передачи 25, горячекатаная полоса передается в устройство охлаждающее 15 металлопроката, затем охлажденная горячекатаная полоса транспортируется рольгангами 9, правится в правильной машине 29, после передается в машину зачистную 30, если это требуется технологией, затем на свертывающую машину 31, или минуя ее, прямая горячекатаная полоса раскатными рольгангами 32 передается в линию заготовительного стана холодной прокатки для дальнейшей технологической обработки или набора в пакет заготовок листоукладчиком 33, чтобы передать этот подкат другим потребителям.

Для стана горячей прокатки исходной заготовкой может быть также слитко-заготовка 19, которая рольгангом 18 загружается в нагревательную печь 20 и затем, нагретая в печи 20 до требуемой температуры, заготовка задается в реверсивные клети 22 и 24 для прокатки до требуемого сечения, и далее процесс идет, как было описано ранее, с литой заготовкой.

Готовой продукцией со стана горячей прокатки является горячекатаная полоса, раскатанная до требуемого сечения и передаваемая в заготовительный универсальный стан холодной прокатки, или эта полоса может быть смотана в рулон на свертывающей машине 31 для дальнейшей технологической обработки как в заготовительном стане этого модуля “УМПМИ”, так и на других агрегатах вне линий данного модуля.

3. УЧАСТОК УНИВЕРСАЛЬНОГО СТАНА ХОЛОДНОЙ ПРОКАТКИ,

который позволяет в линии одного прокатного модуля “УМПМИ” совмещать технологические процессы и производить товарную продукцию металлопроката, получаемую на заготовительных, чистовых, многовалковых, плакировочных, дрессировочных станах и адъюстажно-отделочных агрегатах из рулонной или полосовой заготовки. Компоновка участка универсального стана приведена на чертежах листы 2 и 3.

3.1. Работа универсального стана из рулонной заготовки.

Для заготовительной или чистовой прокатки в клеть рабочую 53 универсального стана устанавливаются валки системы Кварто. Перед началом работы производят настройку раствора валков рабочей клети 53 на требуемую толщину первого пропуска, для чего верхние валки настраивают с помощью электромеханического нажимного устройства на заданный раствор.

Рулоны 37, получаемые с линии непрерывного литья или со стана горячей прокатки и/или других линий вне комплекса “УМПМИ”, подаются по одному с устройства загрузочного 36 в разматыватель 39 двухконусного типа и закрепляются на нем. С помощью отгибателя конца полосы 40 передний конец полосы отделяется от рулона 37 и за счет вращения рулона разматывателем 39, также использования правильно-тянущих роликов отгибателя 40 передается в правильную машину 41 и зачистную 42 для предварительной правки рулонной кривизны и необходимой зачистки задаваемой полосы, прижимной ролик в это время прижимает к разматываемому рулону 37, предотвращая его распушивание. Затем задаваемая полоса центрируется роликами 43, дефектная часть полосы, если она имеется, отрезается гильотинными ножницами 46 и ровный передний конец полосы через заданную проволоку, рольганги подводящий и поворотный 47 и гибочно-тянущие ролики 51 задается роликовым столом в клеть рабочую 53.

При выходе из клети 53 полоса поступает в створ гибочно-тянущих роликов 55 и далее, двигаясь по поворотному рольгангу 59, который поднимают в верхнее положение, толстая полоса передается в щель двухопорного барабана намоточного устройства 58 верхнего уровня. Включают привод клети рабочей 53 и барабан моталки 58, куда наматывают более одного витка полосы, что позволяет обеспечить необходимое установленное натяжение, а поворотный рольганг 59 возвращают в горизонтальное исходное положение. Далее осуществляют прокатку по заданной технологии. После выхода с рабочей клети 53 заднего конца полосы, удерживаемого гибочно-тянутыми роликами 55, производится требуемый раствор валков клети рабочей, также реверс приводов клети рабочей 53 и гибочно-тянущих роликов 55, и полоса задним концом подается в клеть рабочую 53 и затем гибочно-тянущими роликами 51 с помощью поворотного рольганга 47, находящегося в верхнем положении, задается в щель барабана устройства намоточного 48 верхнего уровня, для намотки толстой полосы. Производится реверсивная прокатка заготовки по схеме: устройство намоточное 58 верхнего уровня - клеть рабочая 53 - устройство намоточное 48 верхнего уровня и т.д. до достижения заданной толщины металлопроката, согласно требованию карты технологии прокатки. Раствор между рабочими валками клети 53 устанавливают для каждого пропуска при помощи электромеханического нажимного устройства.

При чистовой прокатке рулонной полосы в настройке и регулировке раствора рабочих валков клети 53 кроме электромеханического используется электрогидромеханическое нажимное устройство, включающее гидравлические цилиндры, взаимодействующие с винтом через сферический подпятник, и датчик линейных перемещений штока гидроцилиндра, что позволяет использовать систему автоматического регулирования толщины прокатываемой полосы по пропускам.

При частичной прокатке используются устройства намоточные 49 и 56 нижнего уровня с консольными барабанами, а задача тонкой полосы в их зев осуществляется, соответственно, поворотными рольгангами 47 и 59, находящимися в крайнем нижнем положении. Пережимные ролики гибочно-тянущих роликов 51 и 55 используют для уменьшения рулонной кривизны заднего конца полосы в рулоне. Реверсивную прокатку производят по схеме: устройство намоточное 56 нижнего уровня - клеть рабочая 53 - устройство намоточное 49 нижнего уровня - клеть рабочая 53 и т.д. до достижения заданной толщины.

В зависимости от количества проходов прокатанный рулон снимают разгрузочным устройством 50 с консольного барабана устройства намоточного 49 или соответственно разгрузочным устройством 57 с моталки 56. Чистовая холодная прокатка по вышеописанной схеме может осуществляться при наличии исходного рулона на барабане одного из устройств намоточных 48 или 58 верхнего уровня.

3.2. Работа стана из полосовой заготовки.

Штучные заготовки 34 в виде полос, листов или карт, горячекатаные или литые, фрезерованные подаются с машины зачистной 30 линии непрерывного литья заготовок, стана горячей прокатки или раскладчиком 33 по одной на рольганг подводящий 32, а затем через рольганг съемный 38 и центрирующие ролики 35, тянущие ролики 40 задаются в раскрытую многовалковую машину правильную 41, где после сведения роликов полоса правится, центрируются роликами 43 и через раскрытые зачистную машину 42 и гильотинные ножницы 46 по рольгангам 47 задаются в раствор гибочно-тянущих роликов 51, которые задают передний конец штучной заготовки 34 в клеть рабочую 53, рабочие валки которой настроены на толщину прохода. Заднее натяжение полосы при прокатке создается роликовым столом, расположенным у клети 53. Вышедшая из клети прокатная полоса 34 размещается на рольгангах 59 и 63, причем задний конец ее удерживается роликовым столом. Затем рабочие валки клети рабочей 53 настраиваются на толщину следующего прохода, привод клети рабочей и другие соответствующие машины реверсируют и осуществляют следующий проход. Процесс повторяют до достижения необходимой толщины, а затем полосу гибочно-тянущими роликами 55 по рольгангам 59 и 63 подают до упора передвижного 67, выставляемого на требуемую мерную длину, включают ножницы летучие 66 и отрезанную мерную полосу передают через рольганг участка резки 64 до упора убирающегося 70, где и останавливают. Листоукладчик 69 укладывает порезанные мерные полосы в стопы. Досыпатель 65 используют при порезке коротких полос, а также для сброса некондиционных задних концов полос в короб.

3.3. Работа стана при комбинированном рулонно-полосовом процессе прокатки.

Работа стана в модуле “УМПМИ” при комбинированном процессе холодной прокатки осуществляется аналогично работе из полосовой заготовки (п.3.2) до достижения требуемой толщины полосы, которая затем не режется на мерные листы и карты, а при убранных упоре передвижном 67 и убирающемся 70, через раскрытые летучие ножницы задается в машину свертывающую 72, где свертывается полоса в рулон 74 и передается в накопитель 73 для дальнейших технологических процессов. При необходимости смотка прокатанной полосы может осуществляться устройством намоточным 58 (48) верхнего уровня или устройством намоточным 56 (49) нижнего уровня.

3.4. Работа стана при чистовой холодной прокатке тонких и тончайших лент и полос.

В клеть рабочую 53 вместо рабочих валков системы Кварто заваливают комплект установки многовалковой кассеты 75, чертежи листов 2 и 3, содержащую поворотные кассеты, фиксирующиеся клиньями с реечным механизмом перемещения, размещенным на опорных балках. Установка межвалкового зазора и выбор всех люфтов осуществляется гидроцилиндрами, закрепленными на опорных балках и взаимодействующими с рабочими валками через рычаги, а также поворотом эксцентриковых осей. Нижний рабочий валок многовалковой кассеты 75 устанавливается на уровень прокатки посредством того же механизма, что и нижний рабочий валок системы Кварто (п.3.1). Осевое перемещение для регулировки профиля полосы и фиксацию подушек промежуточных валков многовалковой кассеты 75 осуществляют предусмотренным приводом через винтовую пару и кинематически соединенный с ней датчик контроля осевых перемещений.

Загрузка рулонов, передача переднего конца полосы до клети рабочей 53, задача его в устройство намоточное 56 нижнего уровня осуществляется аналогично холодной прокатке рулонной заготовки (п.3.1). Прокатку ведут по схеме: устройство намоточное нижнего уровня 56 - клеть рабочая 53 - устройство намоточное 49, согласно требований карты технологического процесса прокатки.

Толщина прокатываемой полосы в каждом проходе непрерывно контролируется измерителями толщины 52 м регулируется “системой автоматического регулирования толщины полосы” с помощью встраиваемого быстродействующего электрогидромеханического нажимного устройства. Съем рулонов после прокатки осуществляется, в зависимости от числа проходов, с устройства намоточного 49 или 56 нижнего уровня с помощью разгрузочного устройства 50 или 57.

3.5. Работа стана в режиме дрессировочного.

Используя клеть рабочую 53, где нажимные устройства настраивают по давлению на величину обжатия 1-8%. В зависимости от толщины проката и требований поверхности нагартовки прокатываемой полосы, дрессировку осуществляют, используя устройства намоточные 49 и 56 нижнего уровня или 48 и 58 верхнего уровня, т.е. технологический процесс дрессировки осуществляется по схеме моталка - клеть - моталка с соответствующим технологическим обжатием.

4. УМПМИ В РЕЖИМЕ ПЛАКИРОВАНИЯ МНОГОСЛОЙНЫХ КОМПОЗИЦИЙ И СПЛАВОВ (чертеж лист 2, фиг.1 и 2)

4.1. Работа универсального стана при плакировании триметаллической или биметаллической полосы.

Производство методом холодной прокатки рулонной многослойной полосы является более производительным и экономичным. Рассмотрим работу оборудования стана к примеру для производства плакирования триметаллической или биметаллической полосы, состоящей из основы (средний слой) и плакирующих компонентов (крайний верхний и нижний слои). Для этого производят настройку клети рабочей 53, загрузку рулона 37 полосы-основы и передачу ее переднего конца до машины зачистной 42, которую предварительно настраивают на толщину полосы-основы, а затем транспортируют до роликов гибочно-тянущих 51, где и останавливают, осуществляя это в последовательности, описанной в (п.3.1). Рулоны полос плакирующих компонентов загружают в разматыватели верхнего уровня 44 и нижнего уровня 45. Передние концы полос плакирующих компонентов подают к раскрытию роликам гибочно-тянущим 51 таким образом, чтобы передний конец полосы верхнего плакирующего компонента сравнялся с передним концом полосы-основы, а передний конец полосы нижнего плакирующего компонента выступал за передние концы двух других полос. Ролики гибочно-тянущие 51 закрывают, зажимая полосы движением ролика пережимного, передний выступающий конец нижнего плакирующего компонента изгибают, обводя передние концы полосы-основы и полосы верхнего плакирующего компонента, а затем все три полосы подают роликами гибочно-тянущими 51 в валки клети рабочей 53, где осуществляют их обжатие до 60-80% за проход в зависимости от технологий и структуры заданных плакирующих композиций полос. Далее полоса направляется в створ роликов гибочно-тянущих 55, которые посредством ролика пережимного и рольганга поворотного 59 с подвижной проводкой задают передний конец триметаллической полосы в зев консольного барабана устройства намоточного 56 нижнего уровня. Отделившиеся от триметаллической полосы в результате прокатки кромки полос плакирующих компонентов верхнего и нижнего с левой и правой стороны передаются по специальным проводкам для намотки кромкомоталкой 54 в бухту отхода металлолома для дальнейшего переплава.

Сплакированный рулон триметаллической полосы перематывают для уменьшения межвиткового натяжения полосы с устройства намоточного 56 на барабан устройства намоточного 49 с малым натяжением сплакированной полосы, откуда рулон с триметаллом снимают устройством разгрузки 50 и передают для дальнейшей технологической обработки.

Процесс плакирования монометаллов может осуществляться с односторонним или двухсторонним покрытием полосы-основы.

4.2. Работа универсального стана модуля “УМПМИ” при производстве многослойных композиций с иным количеством слоев и специальных сплавов.

Использование технологического оборудования стана в режиме производства многослойных композиций с иным количеством слоев и специальных сплавов и монометаллов, т.е. более трех слоев входящих компонентов, осуществляется аналогично описанному в (п.4.1), при этом для задачи компонентов в количестве, к примеру, до пяти и более могут быть использованы в качестве разматывателей плакирующих компонентов, подготовленных для этого процесса, дополнительные специальные разматывающие устройства, конструктивно выполненные на базе моталок 49 нижнего уровня и 48 верхнего уровня. Остальное, аналогично технологическому процессу плакирования способом холодной прокатки, описано ранее в (п.4.1). Такое техническое решение конструкций устройств машин компоновки оборудования направлено для создания новых технологий производства металлопроката и изделий для электронной, приборостроительной отрасли и ряда других специальных назначений.

В комплексе модуля “УМПМИ” предусматривается оборудование 60 подготовки технологических компонентов для плакирования многослойных металлов.

5. РАБОТА МОДУЛЯ “УМПМИ” В РЕЖИМЕ АГРЕГАТА ПЕРЕМОТОЧНОГО

Перемотку полосы в рулоны для уменьшения межвитковых удельных натяжений и контроль качества поверхности полосы и ленты, в том числе при производстве многослойных металлов, также тонких и тончайших лент, традиционно осуществляют на отдельно стоящих агрегатах. Данным изобретением предусматривается в целях оптимизации использования совмещенных технологий производства, состава использования оборудования, рабочих площадей и эксплуатационных расходов, совместить применение для технологических процессов перемотки и контроля рулонной полосы, используя при этом устройства намоточные 49 и 56 нижнего уровня с консольными барабанами и разгрузочные устройства 50 и 57 универсального стана холодной прокатки модуля “УМПМИ”. Это техническое решение исключает явления спекания витков полосы в рулоне при больших удельных натяжениях полосы в процессе прокатки.

При перемотке валки клети рабочей 53 разводят на зазор, превышающий толщину перематываемой полосы, а электропривод устройства намоточного, выполняющего функцию разматывателя, регулируют на минимальную заданную технологией величину натяжения. Предусматривается возможность перемотки полосы с устройства намоточного верхнего уровня на барабан устройства намоточного нижнего уровня, если это потребуется технологическим процессом.

6. РАБОТА МОДУЛЯ “УМПМИ” В РЕЖИМЕ АГРЕГАТА ПОПЕРЕЧНОЙ РЕЗКИ ПРОКАТЫВАЕМЫХ РУЛОНОВ И ПОЛОС НА МЕРНЫЕ ЛИСТЫ И КАРТЫ (чертежи лист 2, 3 и 4)

Исходный рулон, в зависимости от толщины прокатываемой непрерывно литой, горячекатаной, холоднокатаной и плакированной полосы и предшествующей технологической операции, поступает на одно из разматывающих устройств - моталок 39, или 49, или 48, либо исходная непрерывно литая или горячекатаная прямая полоса, передний конец полосы которых проводят до роликов гибочно-тянущих 51, далее клети рабочей 53. Ролик пережимной гибочно-тянущих роликов 51 и повторный рольганг 47 устанавливают в горизонтальное исходное положение, включив электроприводы роликов гибочно-тянущих 51, клети рабочей 53 и других машин на рабочую скорость, начинают транспортировать прокатываемую полосу по рольгангам 59 и 63 через раскрытые ножницы гильотинные 61 и ролики центрирующие 62. Следящий ролик с датчиком контроля длины движущейся полосы связан, при помощи следящей системы автоматизации мерного реза с кодовым импульсным датчиком электропривода летучих ножниц 66, обеспечивают их синхронизацию со скоростью движения и длины отрезаемой полосы, а также автоматически дают команду на выполнение рабочего хода устройств и требуемую порезку полосы на листы и карты мерной длины, которые поступают на рольганги участка резки 64 и 68 до поднятого упора 70. С рольганга 68 участка резки порезанные листы и карты мерной длины снимают листоукладчиком 69 и укладывают в стопы готовой продукции, которые далее упаковывают на участке 82 и затем передают на склад готовой продукции 89 для автоматизированного учета системой 90 и отгрузки потребителям. Порезка полос на мерные листы и карты, а также их укладка в стопы готовой продукции изложена в описании (п.3.2).

7. АДЪЮСТАЖНО-ОТДЕЛОЧНОЕ И ДРУГОЕ ВСПОМОГАТЕЛЬНОЕ ТЕХНОЛОГИЧЕСКОЕ ОБОРУДОВАНИЕ, ДОПОЛНЯЮЩЕЕ И ОБЪЕДИНЯЮЩЕЕ В ЕДИНЫЙ КОМПЛЕКС “УМПМИ” (чертеж лист 4).

Для расширения совмещаемого производства и номенклатуры выпуска готовой продукции металлопроката и изделий в состав гибкого модуля “УМПМИ” дополнительно задействовано еще адъюстажно-отделочное оборудование, которое дополняет внедрение ряда новых технологий и совмещаемых техпроцессов. Для этого задействовано:

- оборудование участка упаковки 76 готового металлопроката - рулонов поступаемого с разных технологических линий модуля “УМПМИ”, где товарная продукция упаковывается в специальные контейнеры многоразового возвратного использования, далее готовый металлопрокат передается на склад 89 готовой продукции, где с помощью систем 90 автоматизированного учета изготовленного и отгружаемого товарного металлопроката оформляется сертификат качества продукции и отгружается заказчикам;

- линия продольной резки 77 металлопроката;

- линия 78 производства металлопроката;

- линии автоматы 79 производства металлоизделий, товаров народного потребления и техпроб разных назначений;

- линия 80 производства холоднокатаных гнутых профилей;

- линия 81 поперечной резки металлопроката;

- оборудование участка упаковки 82 готового металлопроката - пакетов листов и полос, профилей и разных металлоизделий в спецконтейнеры многоразового использования, далее товарные изделия передаются на склад 89 готовой продукции, где с помощью систем 90 автоматизированного учета оформляется сертификат качества продукции, которая отгружается заказчикам;

- оборудование линии 83 холодного плющения, волочения и прокатки катанки (проволоки) и ленты;

- оборудование линии 84 обкатки кромки металлопроката;

- линия резки 85 тонких и тончайших лент;

- линия контроля 86 качества продукции;

- оборудование 87 химобработки проката;

- оборудование 88 термообработки проката;

- склад механизированный 89 готовой продукции;

- управляющий вычислительный центр 90 модуля “УМПМИ” с системами автоматизированного контроля и управления производством, диагностики работы оборудования и технологического процесса; также учета и сертификации исходного сырья, выданного в производство и произведенного готового металлопроката и изделий, отгружаемых заказчикам и учета неликвидов товарной продукции и сырья.

Из описания работы предлагаемого изобретения “Универсальный модуль производства металлопроката и изделий” следует, что последний позволяет на одном конструктивно совмещенном модуле оборудования машин осуществлять ряд вышеописанных способов реализации новых технологических процессов при оптимальных энергозатратах и минимальных потерях времени на переходы с одной технологической операции и на любую другую, учтенную изобретением “УМПМИ”, что обеспечивается новыми конструктивными решениями, целевым использованием и рациональным размещением машин и линий технологического оборудования; оптимальным выбором технических решений гибких систем и схем работы оборудования, автоматизированных электроприводов и технологической автоматизации, особенно ножниц летучих, клети рабочей, устройств намоточных и других машин и всего модуля “УМПМИ” с учетом совмещения основных технологических процессов непрерывного литья заготовок, их горячей и холодной прокатки, плакирования многослойных полос разных композиций до выпуска требуемых металлопроката и изделий.

Создание и внедрение конструктивно нового модуля “УМПМИ” позволяет обеспечить: открытый рынок конкурентоспособным прокатно-отделочным оборудованием, металлопрокатом и изделиями, которые пользуются спросом потребителей; создание дополнительных производственных рабочих мест; освоение и внедрение новых технологий.

Реализация изобретения предусматривает ускорение решений социально-экономического курса производственных реформ.

Техническое решение изобретения направлено на оптимизацию производства, на эффективное использование вновь создаваемого или реконструируемого универсального оборудования для создания условий роста государственного, акционерного, малого и среднего бизнеса по использованию и реализации конкурентоспособных металлопроката и изделий на мировом рынке.

| название | год | авторы | номер документа |

|---|---|---|---|

| УНИВЕРСАЛЬНЫЙ ЛИТЕЙНО-ПРОКАТНЫЙ СТАН | 2000 |

|

RU2217247C2 |

| УНИВЕРСАЛЬНЫЙ СТАН ПЛЮЩИЛЬНО-ВОЛОЧИЛЬНО-ПРОКАТНЫЙ | 2001 |

|

RU2242301C2 |

| УНИВЕРСАЛЬНЫЙ СТАН ХОЛОДНОЙ ПРОКАТКИ | 1997 |

|

RU2156173C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАРТИЙ ГОРЯЧЕКАТАНОГО ЛИСТА | 2010 |

|

RU2405639C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПРОИЗВОДСТВА МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ | 1992 |

|

RU2011471C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС И КОМБИНИРОВАННЫЙ ПОЛУНЕПРЕРЫВНЫЙ СТАН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2491140C2 |

| Способ производства особо тонких горячекатаных полос на широкополосном стане литейно-прокатного комплекса | 2018 |

|

RU2679159C1 |

| СТАЛЕПРОКАТНЫЙ КОМПЛЕКС МЕТАЛЛУРГИЧЕСКОГО МИНИ-ЗАВОДА | 2012 |

|

RU2495730C1 |

| РЕВЕРСИВНЫЙ СТАН ДЛЯ ПРОИЗВОДСТВА ТОНКОЙ ГОРЯЧЕКАТАНОЙ ПОЛОСЫ | 2002 |

|

RU2259244C2 |

| Прокатный стан для производства сортового металла и катанки | 1981 |

|

SU961807A1 |

Изобретение относится к металлургическому оборудованию совмещаемого производства плоского проката, горячекатаных и холоднокатаных профилей и изделий разных конфигураций и номенклатуры, получаемых из непрерывно-литой заготовки. Задача изобретения - создание оборудования, позволяющего с наибольшей эффективностью использовать конструктивно один модуль с предусматриваемой гибкой системой перенастройки и самонастройки для производства непрерывно-литых мерных заготовок и далее горячекатаных профилей, полос, также холоднокатаного проката в рулонах, лентах, листах, картах и волочильно-плющенной ленты и гнутых профилей, металлорукавов, металлоизделий. Особенностью изобретения является создание новой конструкции, схем компоновки комплекса, машин, устройств и систем технологического модуля оборудования для производства металлопроката и изделий. Модуль включает участок склада исходного сырья, участки линии непрерывного литья, стана горячей прокатки, участок универсального стана холодной прокатки, участок плакирования, перемотки, поперечной резки, адъюстажно-отделочный участок. Регламентируется взаимосвязь участков и входящего в них оборудования. Изобретение обеспечивает оптимизацию производства, эффективное использование вновь создаваемого или реконструируемого универсального оборудования. 5 з.п. ф-лы, 8 ил.

| СОФИНСКИЙ Л.И | |||

| и др | |||

| Современные агрегаты непрерывной разливки и прокатки цветных металлов в СССР и за рубежом | |||

| - М., 1965, с.46-57 | |||

| КОМПЛЕКС ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛОПРОДУКЦИИ | 1996 |

|

RU2106930C1 |

| ЛИТЕЙНО-ПРОКАТНЫЙ КОМПЛЕКС | 1989 |

|

RU2044581C1 |

| 0 |

|

SU347662A1 | |

Авторы

Даты

2005-05-27—Публикация

2000-05-23—Подача