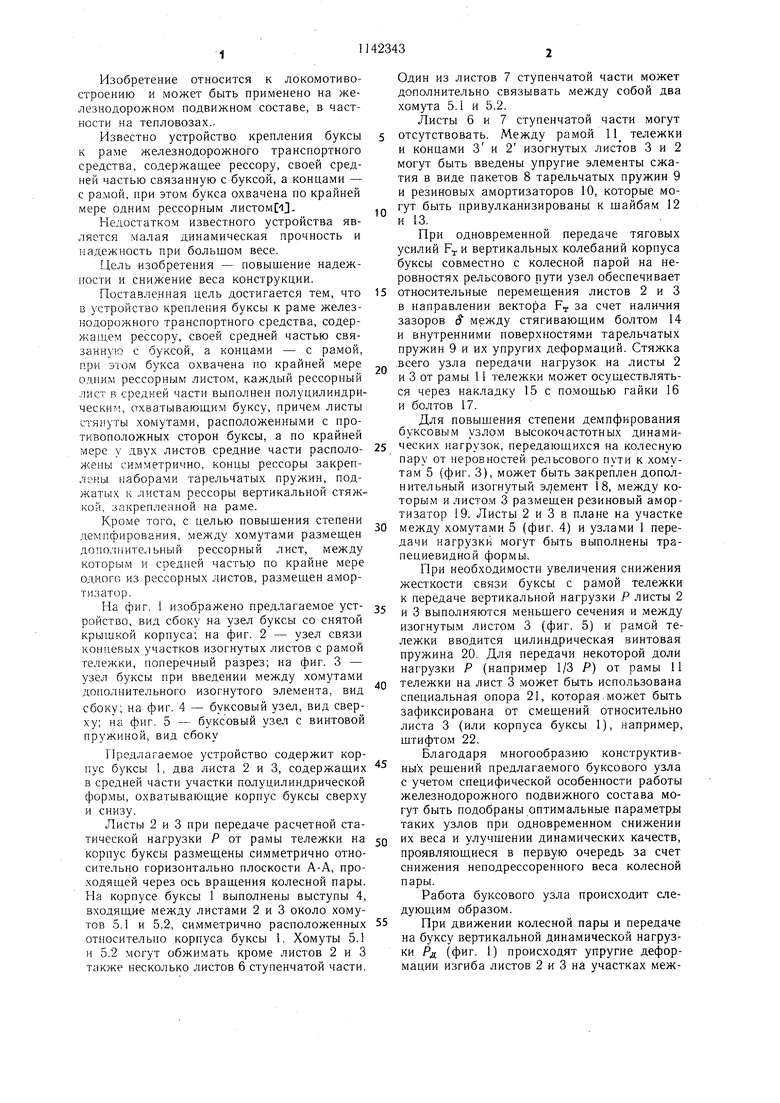

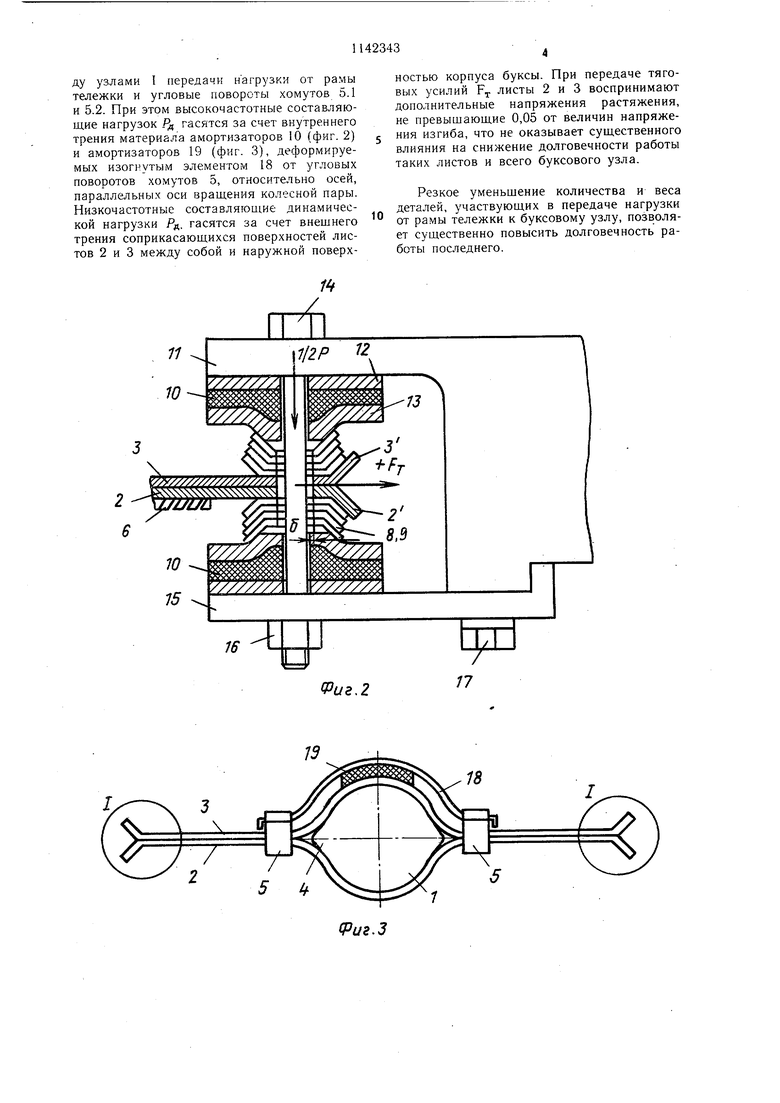

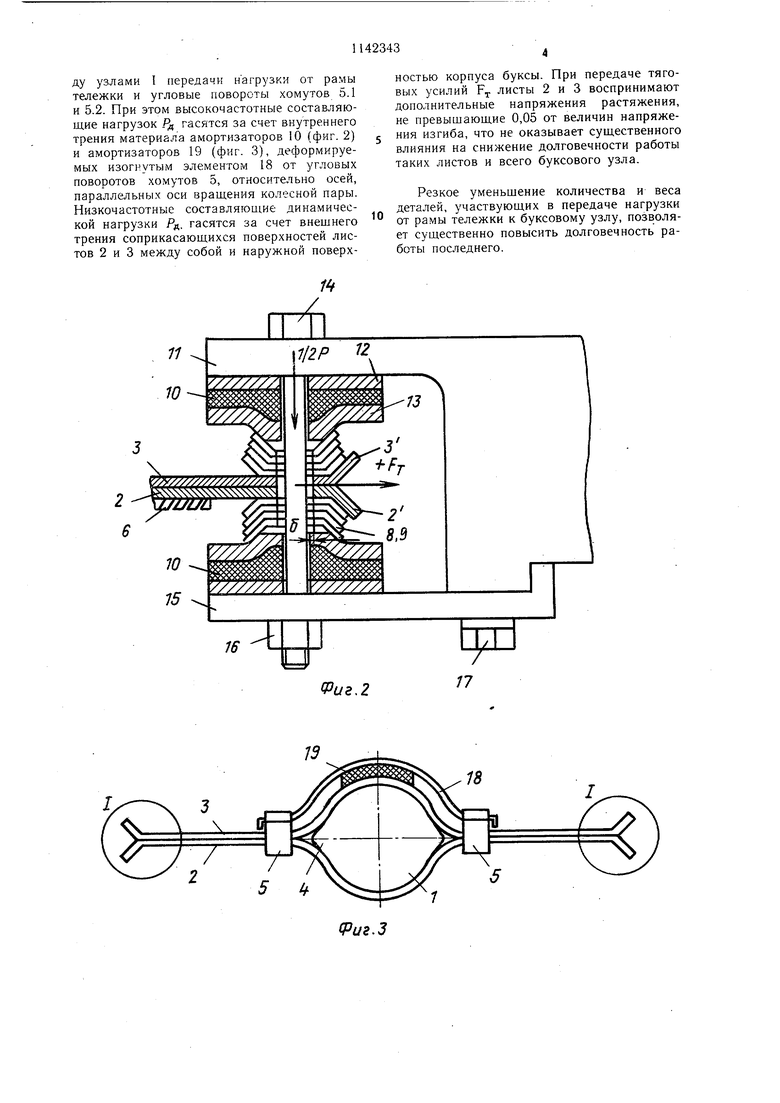

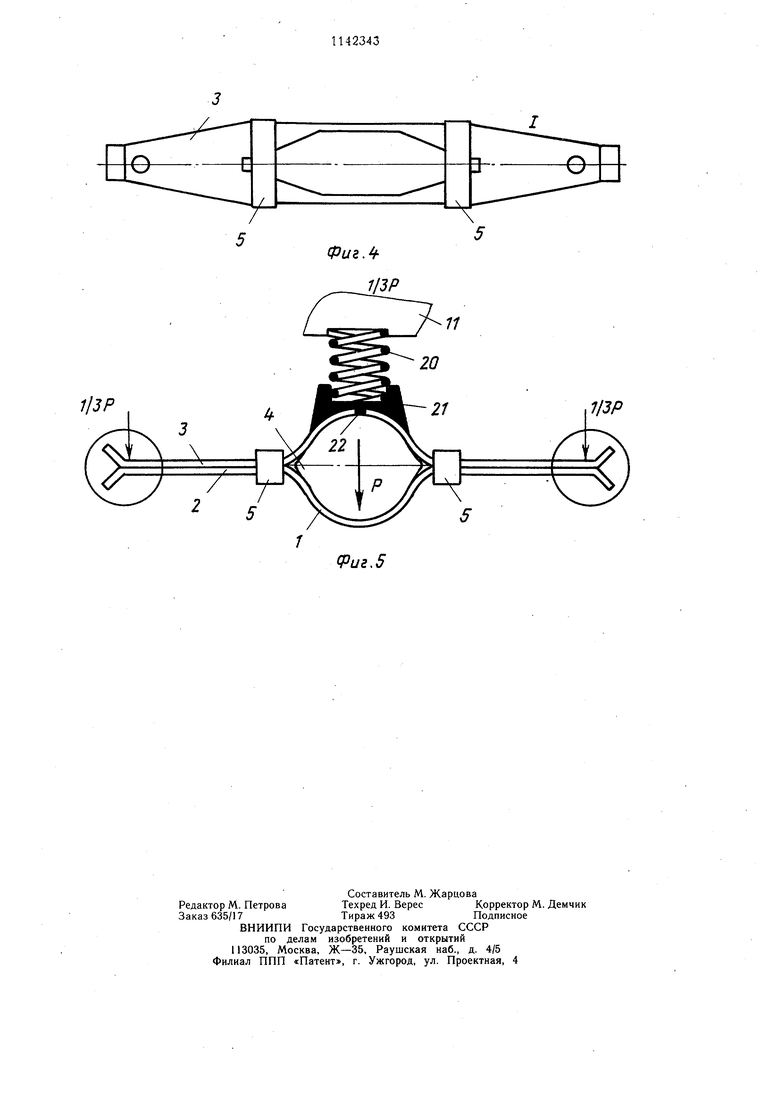

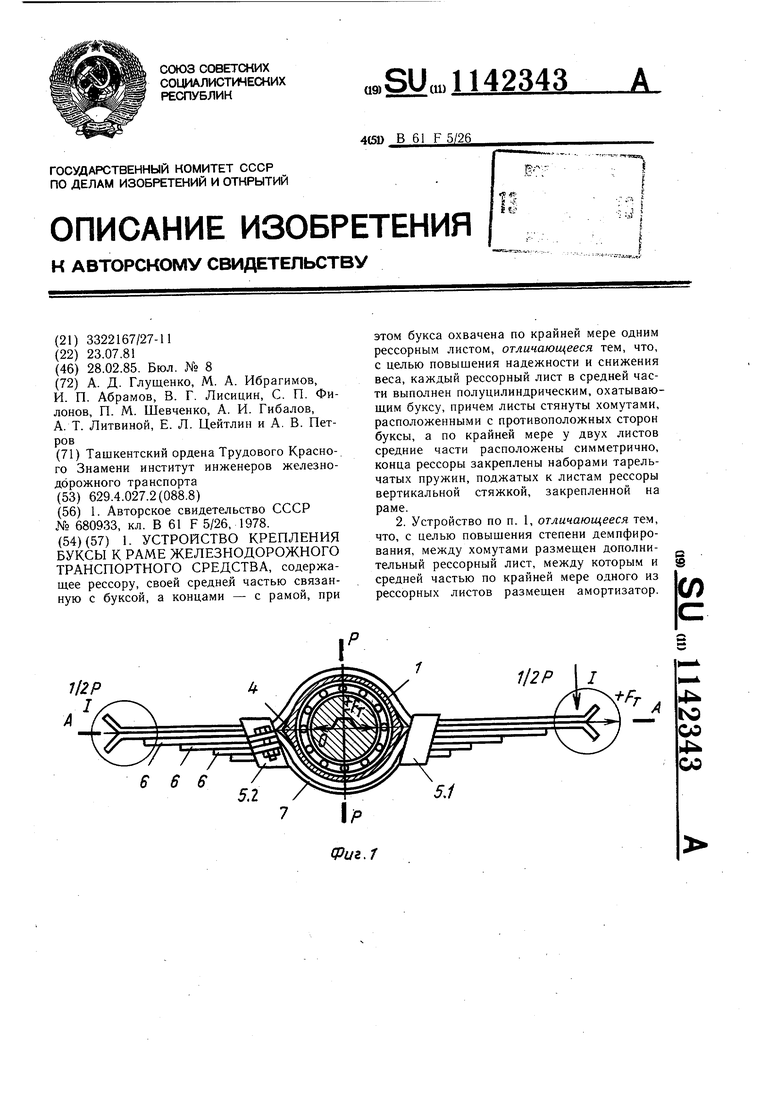

Изобретение относится к локомотивостроению и может быть применено на железнодорожном подвижном составе, в частности на тепловозах.. Известно устройство крепления буксы к раме железнодорожного транспортного средства, содержащее рессору, своей средней частью связанную с буксой, а концами - с рамой, при этом букса охвачена по крайней мере одним рессорным листомС13. Недостатком известного устройства является малая динамическая прочность и надежность при большом весе. Цель изобретения - повышение надежности и снижение веса конструкции. Поставленная цель достигается тем, что в устройство крепления буксы к раме железнодорожного транспортного средства, содержащем рессору, своей средней частью связаннуо с буксой, а концами - с рамой, при этом букса охвачена по крайней мере одним рессорным листом, каждый рессорный лист в средней части выполнен полуцилиндрическим, (тхватывающим буксу, причем листы стялуты хомутами, расположенными с противоположных сторон буксы, а по крайней мере у двух листов средние части расположены симметрично, концы рессоры закреплены наборами тарельчатых пружин, поджатых к листам рессоры вертикальной стяжкой, закрепленной на раме. Кроме того, с целью повышения степени демпфирования, между хомутами размещен дополнительный рессорный лист, между которым и средней частью по крайне мере одного из рессорных листов, размещен амортизатор. На фиг. 1 изображено предлагаемое устройство, вид сбоку на узел буксы со снятой крышкой корпуса; на фиг. 2 - узел связи концевых участков изогнутых листов с рамой тележки, поперечный разрез; на фиг. 3 - узел буксы при введении между хомутами дополнительного изогнутого элемента, вид сбоку; на фиг. 4 - буксовый узел, вид сверху; на фиг. 5 - буксовый узел с винтовой пружиной, вид сбоку Предлагаемое устройство содержит корпус буксы 1, два листа 2 и 3, содержащих в средней части участки полуцилиндрической формы, охватывающие корпус буксы сверху и снизу. Листы 2 и 3 при передаче расчетной статичес1шй нагрузки Р от рамы тележки на корпус буксы размещены симметрично относительно горизонтально плоскости А-А, проходящей через ось вращения колесной пары. На корпусе буксы 1 выполнены выступы 4, входящие между листами 2 и 3 около хомутов 5.1 и 5.2, симметрично расположенных относительно корпуса буксы 1. Хомуты 5.1 и 5.2 могут обжимать кроме листов 2 и 3 также несколько листов б ступенчатой части. Один из листов 7 ступенчатой части может дополнительно связывать между собой два хомута 5.1 и 5.2. Листы 6 и 7 ступенчатой части могут отсутствовать. Между рамой 11 тележки и концами 3 и 2 изогнутых листов 3 и 2 могут быть введены упругие элементы сжатия в виде пакетов 8 тарельчатых пружин 9 и резиновых амортизаторов 10, которые могут быть привулканизированы к щайбам 12 и 13. При одновременной передаче тяговых усилий F-f и вертикальных колебаний корпуса буксы совместно с колесной парой на неровностях рельсового пути узел обеспечивает относительные перемещения листов 2 и 3 в направлении вектора F за счет наличия зазоров между стягивающим болтом 14 и внутренними поверхностями тарельчатых пружин 9 и их упругих деформаций. Стяжка .всего узла передачи нагрузок на листы 2 и 3 от рамы 11 тележки может осуществляться через накладку 15 с помощью гайки 16 и болтов 17. Для повышения степени демпфирования буксовым узлом высокочастотных динамических нагрузок, передающихся на колесную пару от неровностей рельсового пути к хомута.м 5 (фиг. 3), может быть закреплен дополнительный изогнутый элемент 18, между которым и листо.м 3 размещен резиновый амортизатор 19. Листы 2 и 3 в плане на участке между хомутами 5 (фиг. 4) и узлами 1 передачи нагрузки могут быть выполнены трапециевидной формы. При необходимости увеличения снижения жесткости связи буксы с рамой тележки к передаче вертикальной нагрузки Р листы 2 и 3 выполняются .меньщего сечения и между изогнутым листом 3 (фиг. 5) и рамой тележки вводится цилиндрическая винтовая пружина 20. Для передачи некоторой доли нагрузки Р (например 1/3 Р) от рамы 11 тележки на лист 3 может быть использована специальная опора 21, которая. может быть зафиксирована от смещений относительно листа 3 (или корпуса буксы 1), например, штифтом 22. Благодаря многообразию конструктивных решений предлагаемого буксового узла с учетом специфической особенности работы железнодорожного подвижного состава могут быть подобраны оптимальные параметры таких узлов при одновременном снижении их веса и улучшении динамических качеств, проявляющиеся в первую очередь за счет снижения неподрессоренного веса колесной пары. Работа буксового узла происходит следующим образом. При движении колесной пары и передаче на буксу вертикальной динамической нагрузки Рд (фиг. 1) происходят упругие деформации изгиба листов 2 и 3 на участках между узлами I передачи нагрузки от рамы тележки и угловые повороты хомутов 5.1 и 5.2. При этом высокочастотные составляющие нагрузок Рд гасятся за счет внутреннего трения материала амортизаторов 10 (фиг. 2) и амортизаторов 19 (фиг. 3), деформируемых изогнутым элементом 18 от угловых поворотов хомутов 5, относительно осей, параллельных оси вращения колесной пары. Низкочастотные составляющие динамической нагрузки Рд. гасятся за счет внещнего трения соприкасающихся поверхностей листов 2 и 3 между собой и наружной поверхностью корпуса буксы. При передаче тяговых усилий F листы 2 и 3 воспринимают дополнительные напряжения растяжения, не превышающие 0,05 от величин напряжения изгиба, что не оказывает существенного влияния на снижение долговечности работы таких листов и всего буксового узла.

Резкое уменьшение количества и веса деталей, участвующих в передаче нагрузки от рамы тележки к буксовому узлу, позволяет существенно повысить долговечность работы последнего.

| название | год | авторы | номер документа |

|---|---|---|---|

| Первичное рессорное подвешивание железнодорожного транспортного средства | 1990 |

|

SU1791228A1 |

| МОТОРНАЯ ТЕЛЕЖКА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2014 |

|

RU2558420C1 |

| НЕМОТОРНАЯ ТЕЛЕЖКА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2014 |

|

RU2561520C9 |

| ТЕЛЕЖКА ГРУЗОВОГО ВАГОНА | 2010 |

|

RU2440907C2 |

| Продольно сбалансированное рессорное подвешивание тележки железнодорожного подвижного состава | 1987 |

|

SU1444175A1 |

| Безрамная двухосная тележка железнодорожного транспортного средства | 1990 |

|

SU1794730A1 |

| Буксовый узел рельсового транспортного средства | 1990 |

|

SU1752618A1 |

| ДВУХОСНАЯ ТЕЛЕЖКА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2004 |

|

RU2291801C2 |

| МОТОРНАЯ ТЕЛЕЖКА ВЫСОКОСКОРОСТНОГО ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2009 |

|

RU2441785C2 |

| Буксовое рессорное подвешивание тележки железнодорожного транспортного средства | 1982 |

|

SU1049311A1 |

1. УСТРОЙСТВО КРЕПЛЕНИЯ БУКСЫ К РАМЕ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА, содержащее рессору, своей средней частью связанную с буксой, а концами - с рамой, при fpuz.r этом букса охвачена по крайней мере одним рессорным листом, отличающееся тем, что, с целью повышения надежности и снижения веса, каждый рессорный лист в средней части выполнен полуцилиндрическим, охатывающим буксу, причем листы стянуты хомутами, расположенными с противоположных сторон буксы, а по крайней мере у двух листов средние части расположены симметрично, конца рессоры закреплены наборами тарельчатых пружин, поджатых к листам рессоры вертикальной стяжкой, закрепленной на раме. 2. Устройство по п. 1, отличающееся тем, что, с целью повышения степени демпфирования, между хомутами размещен дополнительный рессорный лист, между которым и (О средней частью по крайней мере одного из рессорных листов размещен амортизатор.

18

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Узел крепления буксы железнодорожного транспортного средства | 1978 |

|

SU680933A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

Авторы

Даты

1985-02-28—Публикация

1981-07-23—Подача