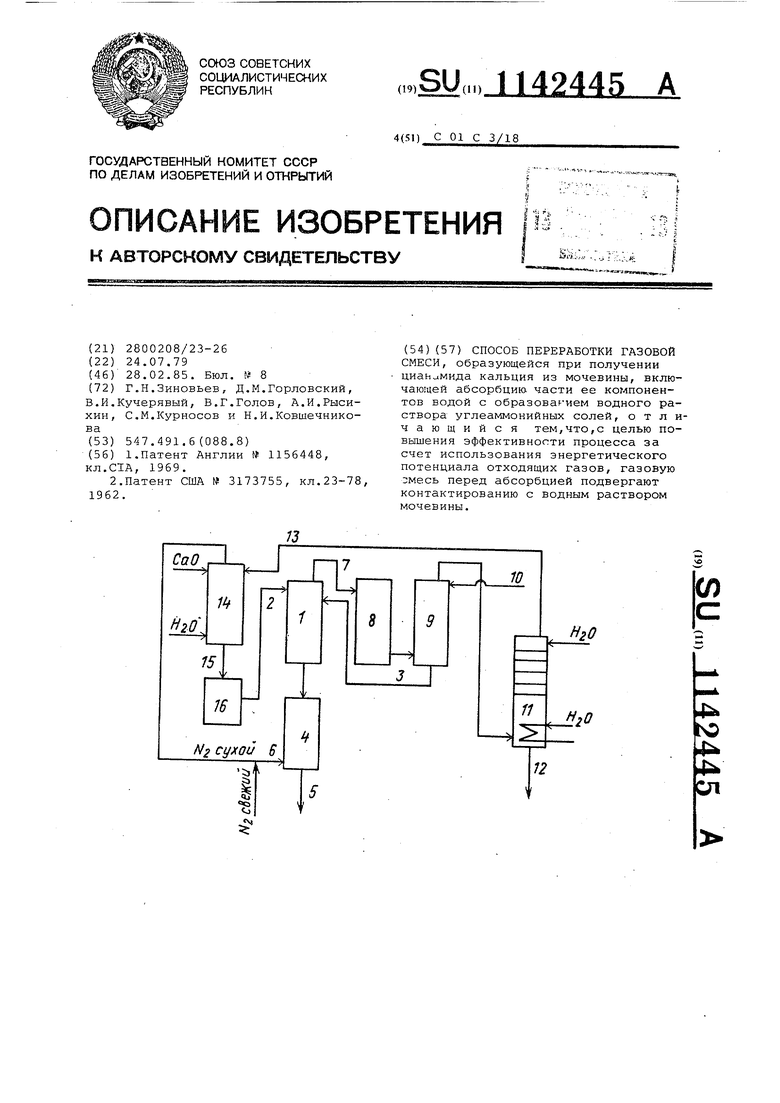

Изобретение относится к способам получения циганамида кальция из мочевины, конкретнее - к способам переработки образующихся при этом газов. Известны способы получения цианамида кальция из мочевины,включающи ззаимодействие мочевины и гидроокис кальция при 130-400°С, последующее прокаливание полученного продукта в токе азота при температуре выше 400 предпочтительно 700-900°С, и абсорбцию водой выделенных газов (КЬЦ и СОг,) из их смеси с азотом,в результате чего образуется водный раствор углеамг онийных солей, йспол зуем-ый для синтеза мочевины l и Недостатками этих способов являются потери т ысокопотенцис1льного те ла отходящих газов при охлаждении и перед контактированием с водой .Исполь зование этого тепла в данном производстве.является важной задачей,поскольку производство цианамида кальция и мочевины требуют больших энергетиче ких затрат. Цель изобретения - повышение эффективности процесса переработки от ходящих газов за.счет использования их энергетического потенциала. Поставленная цель достигается те что со.гласно способу переработки га зовой смеси, образующейся при полу чении цианамтгда кальция из мочевины который включает абсорбцию части ко понентов смеси с образованием, водно раствора углеаммонийных солей, газо вую смесь перед абсорбцией подвергают контактированию с водным раств ром мочевины. При осуществлении предложенного способа в результате контакта горячих реакционных газов с водным раствором мочевины происходит упаривание последнего от 55-70 до 9899,5 мас.%, т,е, до состояния расплава, который пригоден для получения цианамида кальция. Таким образом снижая за счет предложенного способа энерагетические затраты на выделение мочевины из раствора, уменьшаю стои1мость сырья для получения цианамида кальция, а следовательно, и стоимость продукта. В зависимости от конкретных особенностей технологии можно подвергать контактированию с горячими газами раствор мочевины либо уже ососвобожденный от NH и СО. либо еще содержащий те или иные количества этих веществ, В последнем случае предложенный -способ позволяет покрыть часть затрат не только на выпаривание воды, но и на вы,целение ММ,и COg из .раствора. Газы после контактирования с раствором мочевины, содержащие NH., COj, азот и пары мочевины (в виде смеси NHg и циановой кислоты), далее подвергают, как в известном способе, контактированию с водой. При этом в результате абсорбции образуется раствор углеаммониевых солей с примесью мочевины, который используют в производстве мочевины. Освобожденный от растворившихся газов азот после сушки возвращают на стадию получения цианамида кальция. В рамках предложенного способа может бытьиспользован дополнительный прием, заключающийся в том, что газы после абсорбции (азот с примесью паров воды) подвергают контактированию с окисью ка.льция, получаемой при обжиге известняка. Лзот осушивается, а окись кальция превращается в гидроокись, которую направляют на получение цианамида кальция. Окиси кальция, необходимой для получения цианамида кальция, вполне достаточно для осушки азота. При этом в технологический процесс не вводят никаких посторонних продуктов (осушителей) и затрат на их регенерацию не требуется. I На чертеже показана схема осуществления способа. Пример. В реактор 1 первой стадии (аппарат с кипящим слоем) синтеза цианамида кальция подают гидроокись кальция (поток 2),12250 кг/ч, и 98%-ный раствор мочевины, составляющей в сумме мочевину и биурет (поток 3), 28092 кг/ч, мас.%: NHj 0,15, COjO,l, CO(NH.) 93,9, биурет 4,1,Н20 1,75. Продукт, полученный в реакторе 1, при 400-С поступает в реактор 4 второй стадии (аппарат с кипящим слоем), где при в атмосфере азота образуется цианамид кальция в количестве 12500 кг/ч (поток 5). В реактор-4 для псевдоожижения подают азот (поток 6), 76418 кг/ч. Из реактора 4 азот и реакционные газы поступают в реактор 1, где смешиваются с реакционными газами первой стадии. Сум1 1арный газовый поток 7 (103626 кг/ч), содержащий вес.%: NH, 9,2, СО., 8 , 3, CO(U) 2,9. 5,8, ,8, при 400°С после пылеочистки 8 направляют в выпарной аппарат 9, куда подают раствор мочевины (поток 10) после дистилляции из производства мочевины,43751 кг/ч, N Н,,0,0, СО 2 , О .СО (NHj ) 2 57,0, HgO 31,0. Упаренный приатмосферном давлении и 130-135°С раствор с содержанием мочевины 98,0% (поток 3) направляют в реактор 1. Га.зовый поток из аппарата 9 направ.пяют на абсорбцию при атмосферном давлении в аппарат 11. Полученный водный раствор (поток 10), 8157 кг/ч. 3 114244 содержит вес.%: NH-:j 17, ,6, CO(NH2)2 гО 70,9 направляют на дистилляцию После дистилляции и конденсации при давлении 17-20 атм раствор УАС направляют в узел синтеза карбамида. Азот, выходящий из аппарата 11 (поток 13), насыщенный парами воды, направляют на осушку известью (78309 кг/ч), вес.%: N 97,7, 2,3 . После осушки в аппарате 14 азотЮ возвращают в аппарат 4. 54 Смесь окиси и гидроокиси кальция (поток 15), 11100 кг/ч, Са(ОН)2 67,9% и СаО 32,1%,, обрабатывают водой до полного гашения извести в аппарате 16 и направляют затем в аппарат 1. Предложенный способ позволяет получить экономию энергетических средств в расчете на 1 т цианамида кальция при упаривании водных растворов мочевины около 1,5 Гкал и при осушке рециркулируемого азота около 0,6 Гкал.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения мочевины | 1982 |

|

SU1054343A1 |

| Способ получения мочевины | 1980 |

|

SU1109384A1 |

| Способ получения мочевины | 1981 |

|

SU1118637A1 |

| Способ получения мочевины и способ управления процессом получения мочевины | 1982 |

|

SU1211253A1 |

| Способ получения мочевины | 1981 |

|

SU1109385A1 |

| Способ переработки раствора мочевины | 1978 |

|

SU925936A1 |

| Способ получения мочевины | 1978 |

|

SU763331A1 |

| Способ вакуум-концентрирования раствора мочевины | 1983 |

|

SU1198061A1 |

| Способ получения мочевины | 1980 |

|

SU925938A1 |

| Способ получения мочевины | 1977 |

|

SU941355A1 |

СПОСОБ ПЕРЕРАБОТКИ ГАЗОВОЙ СМЕСИ, образующейся при получении цианамида кальция из мочевины, включающей абсорбцию, части ее компонентов водой с образованием водного раствора углеаммонийных солей, отличающийся тем,что,с целью повышения эффективности процесса за счет использования энергетического потенциала отходящих газов, газовую омесь перед абсорбцией подвергают контактированию с водным раствором мочевины. Л

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1985-02-28—Публикация

1979-07-24—Подача