4;а N9

42 СО

s|

Изобретение относится к химическо технологии, в частности к нефтеперерабатывающей промьшшенности, и может быть использовано для разделения мазута на масляные фрак1щи.

Известен способ получения масляных фракций путем разделения мазута в вакуумных колоннах.Масляные фракции выводят в виде боковых погонов с промежуточных тарелок, которые направляют в отпарные стриппинг-секции Для испарения из масляных фракций и из остатка-гудрона загрязняющих низкокипящих компонентов к низ отпарных секций вводят водяной пар lj .

Недостатком данного способа является то, что помимо затрат на технологический пар, увеличивается расход водяного пара., в эжекторах, снижается .производительность колонны и увеличивается загрязнение окружающей среды. Для конденсации водяного riapa необходима-установка конденсатора. Кроме того, использование водяного пара не позволяет поддерживать в колонне глубокий вакуум, так как это затрудняет его конденсацию.

Известен также способ разделения мазута, заключающийся в том, что масляные фракции получают в виде боковых погонов без включения в схему отпарных стриппингов с использованием водяного пара (сухой вакуум). Это связано с необходимостью поддержания более глубокого вакуума в колонне, а также с целью снижения энергозатрат и загрязнения окружающей среды 2J .

Недостаток данного способа заклю чается в том, что из-за отсутствия отпарных секций масляные фракции получают в широких пределах, выкипания (90-100 С) с большим содержанием загрязняющих низкокипящих компонентов. Кроме того, значительное содержание дизельных компонентов в самой легкой масляной фракции приводит к снижению отбора светлых, а повышенное содержание масляных компонентов в гудроне снижает отбор высоковязкой масляной фракции.

Наиболее близким по технологической сущности и достигаемому результату к предлагаемому является -способ получения масляных фракций путем ректификации мазута, заключающийся в том, что мазут подвергают ректификации с получением боковых погонов и

остатка, которые направляют в вакуумприемники для самоиспарения загрязняющих компонентов за счет снижения давления. Образовавшиеся пары конденсируют и возвращают в исходное сьфье.

Недостатком известного способа является низкая фракционирующая способность метода однократного испарения, на котором основано использование вакуум-приемников. Это приводит к тому, что в масляных фракциях, а также в гудроне и после вакуум-приемников остается большая часть низкокипящих загрязняюпщх компонентов. Эт же обусловливает широкие пределы выкипания масляных фракций (72-87 С) снижение выхода светлых из-за попадания компонентов дизельного топлива в граничащую с ним масляную фрак1щю, что ухудшает качество масляных фракций, снижает отбор светлых фракций из-за попадания масляных компонентов в гудрон.

Цель изобретения - повьш1ение качества целевых продуктов.

Поставленная цель достигается тем, что согласно способу получения -масляных фракций путем ректификации мазута в вакуумной колонне с получением боковых потоков и остатка, направлением их в вакуумприемники с получением в них жидкой и паровой фаз, или боковой погон перед вводом в вакуум-приемник подвергают однократному нагреву, или жидкую фазу в вакуум-приемнике подвергают однократному или многократному нагреву, полученные -при нагреве паровые фазы направляют в ректификационные колонны, которые орошают охлажденной масляной фракцией в количестве 7-16,5 мас.% от ее отбора и с верха этих колонн отводятся пары, конденсируют их и смепшвают с исходным сырьем.

Нагрев указанных боковых погонов и жидких фаз позволяет значительно повысить долю их испарения (например на 10-15 отн.% без необходимости создания глубокого вакуума. Для нагрева вод можно использовать тепло гудроновбго погона.

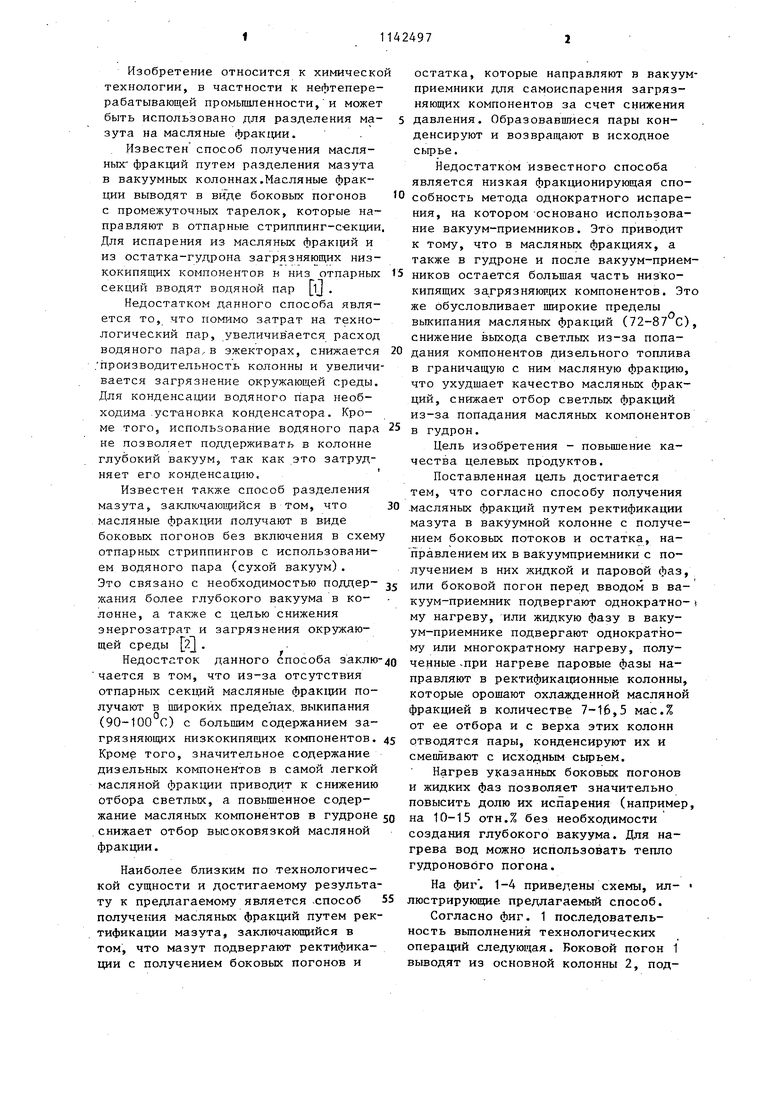

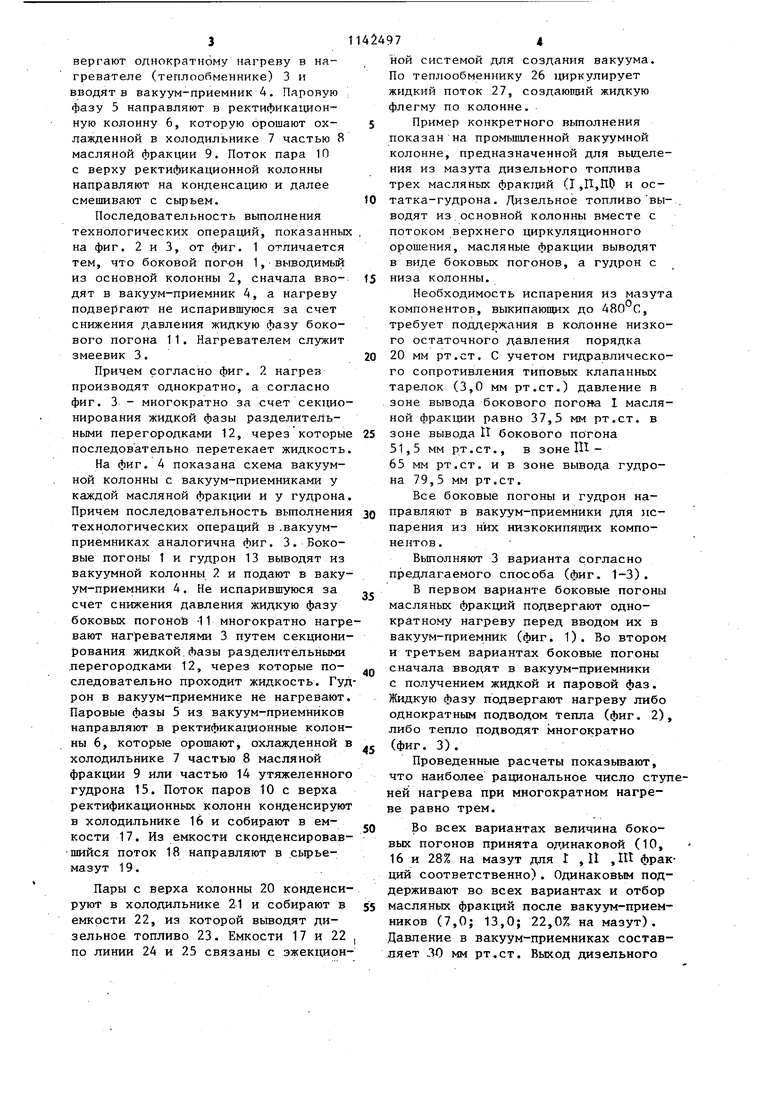

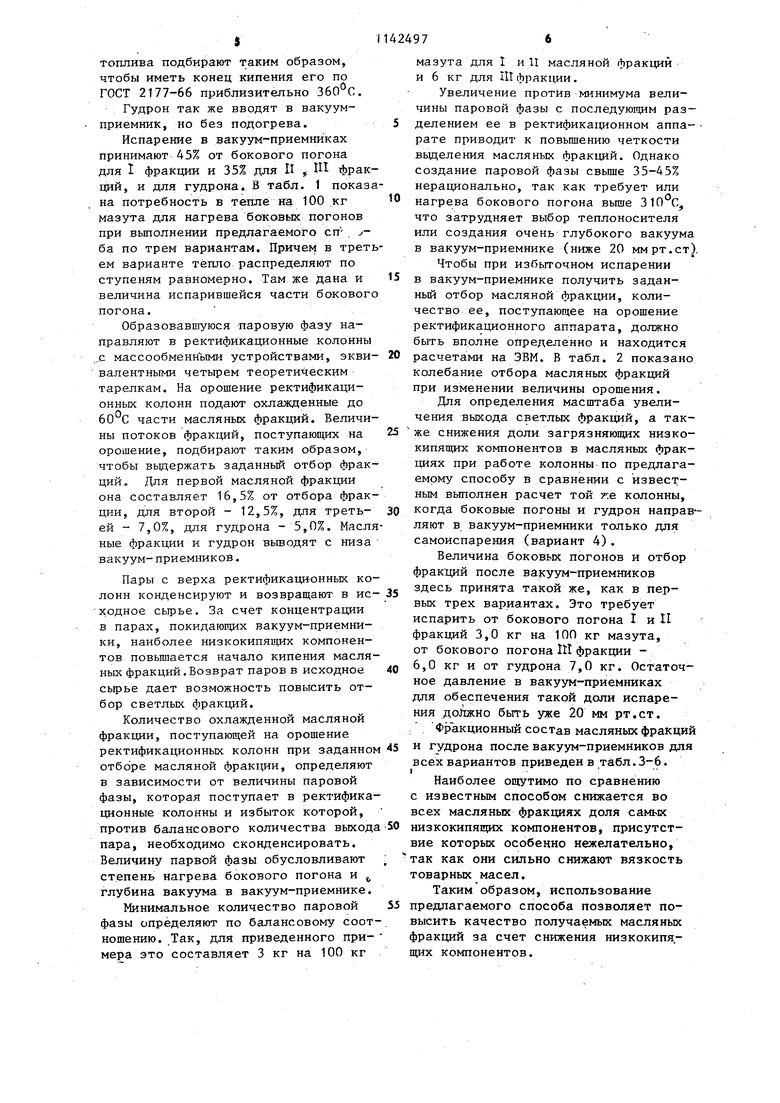

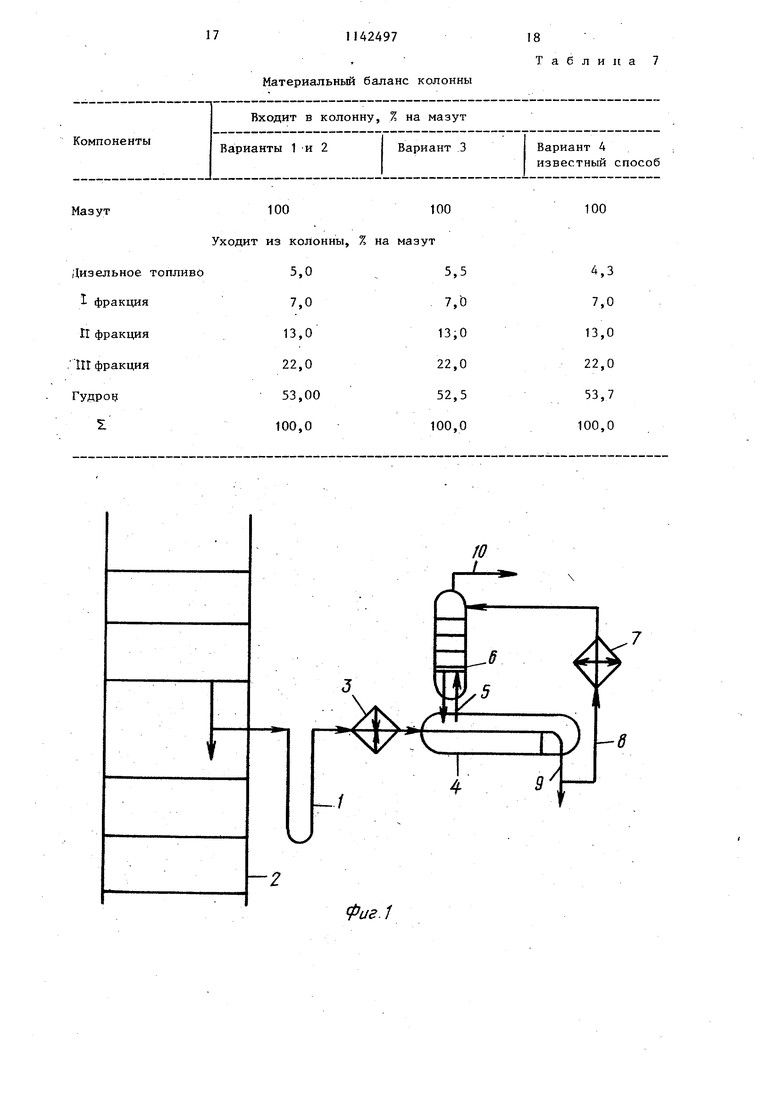

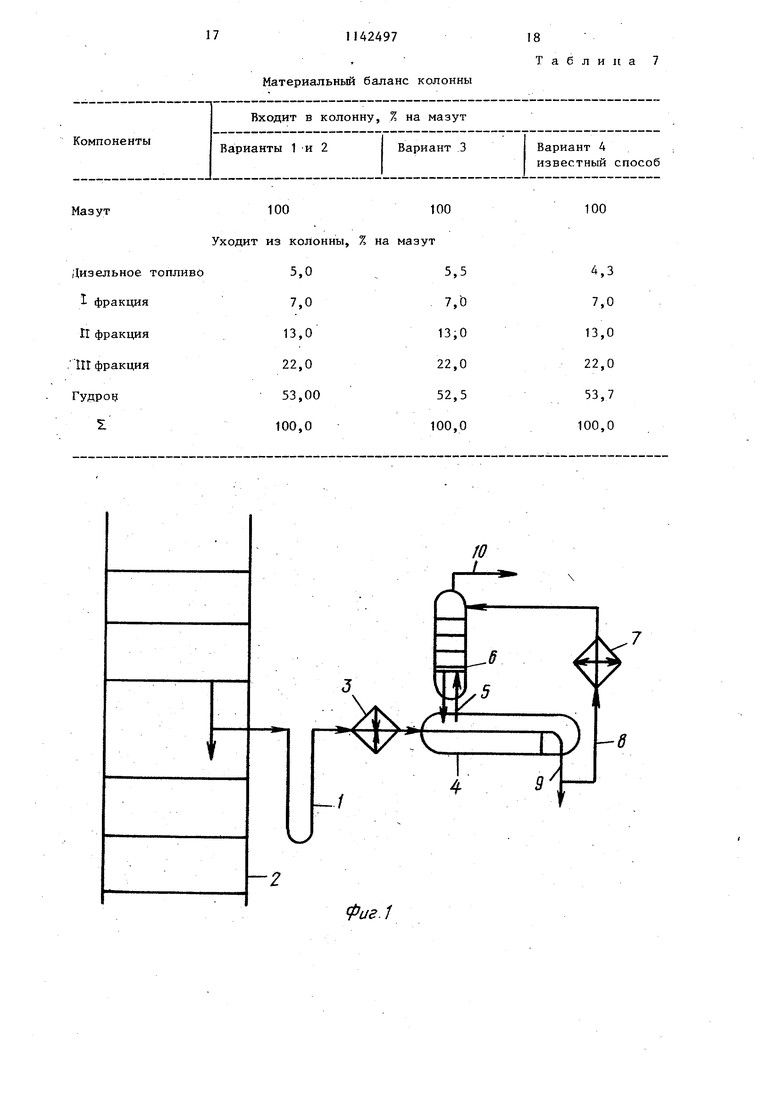

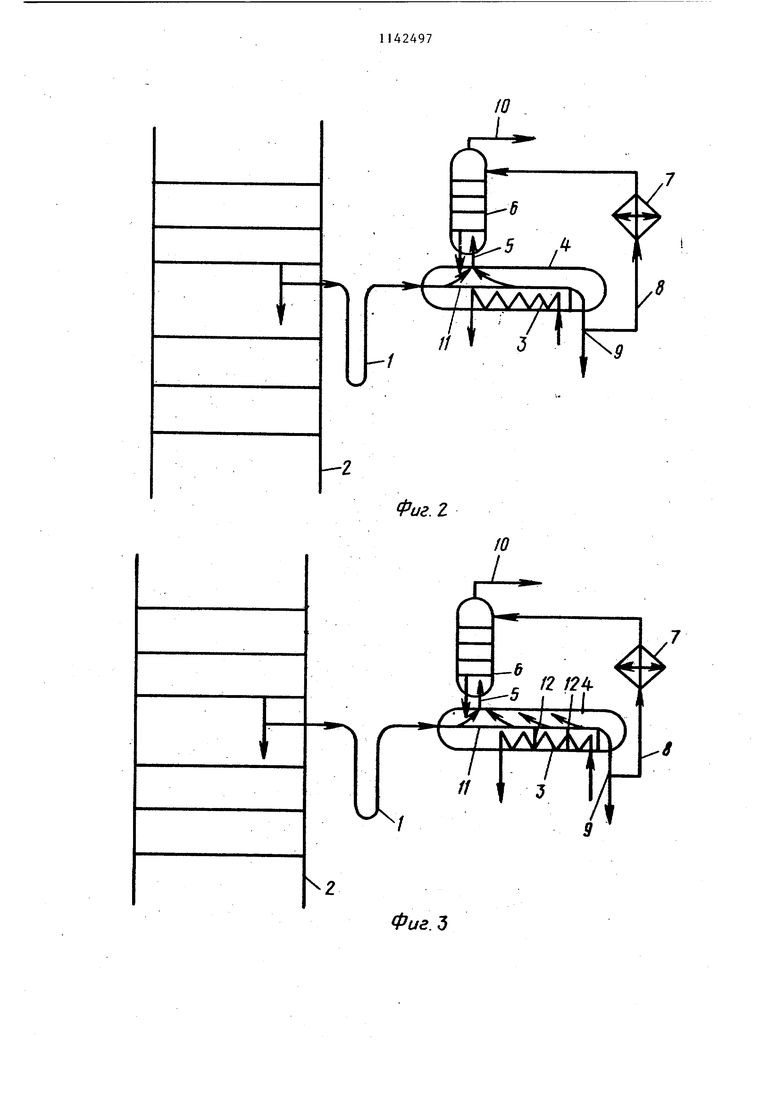

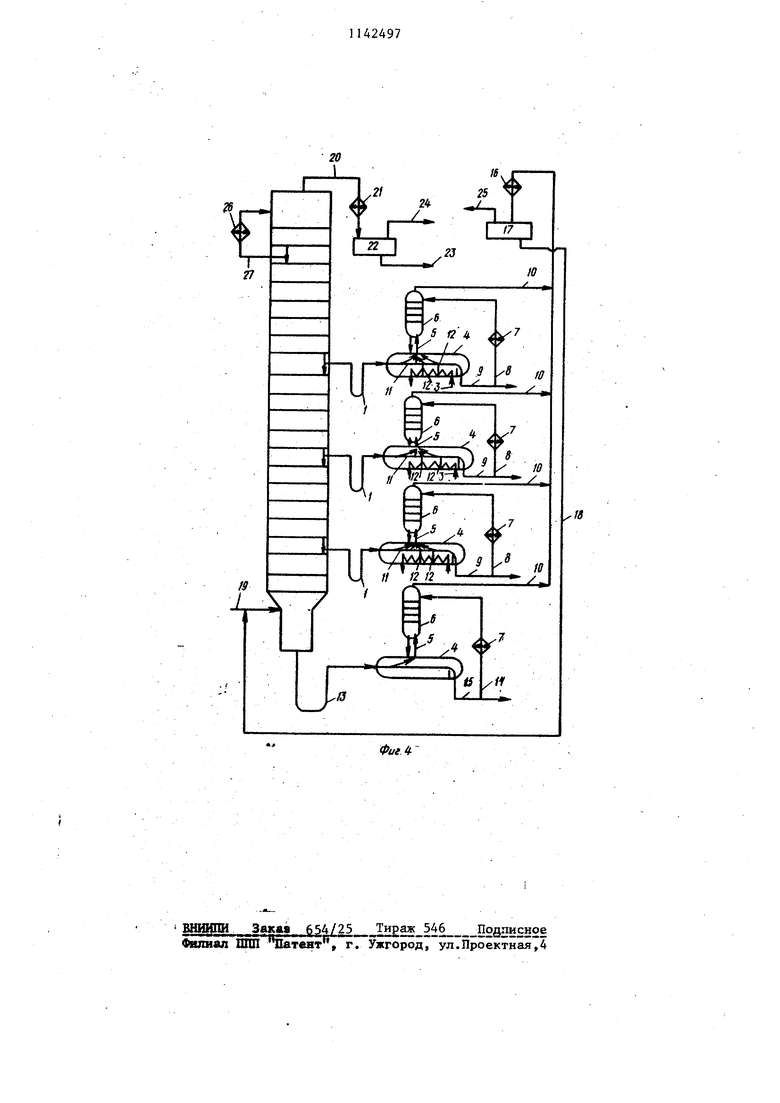

На фиг . 1-4 приведены схемы, иллюстрирующие предлагаемый способ.

Согласно фиг. 1 последовательность выполнения технологических операций следующая. Боковой погон 1 выводят из основной колонны 2, подвергают однократному нагреву в нагревателе (теплообменнике) 3 н вводят в вакуум-приемник 4. Паровую фазу 5 направляют в ректификагщонную колонну 6, которую орошают охлажденной в холодильнике 7 частью 8 масляной фракции 9. Поток пара 10 с верху ректификационной колонны направляют на конденсацию и далее смешивают с сьфьем.

Последовательность вьтолнения технологических операций, показанных на фиг. 2 и 3, от фиг. 1 отличается тем, что боковой погон 1, выводимый из основной колонны 2, сначала вводят в вакуум-приемник 4, а нагреву подвергают не испарившуюся за счет снижения давления жидкую фазу бокового погона 11. Нагревателем служит змеевик 3.

Причем согласно фиг. 2 нагрев производят однократно, а согласно фиг. 3 - многократно за счет секционирования жидкой фазы разделительными перегородками 12, через которые последовательно перетекает жидкость.

На фиг. 4 показана схема вакуумной колонны с вакуум-приемниками у каждой масляной фракции и у гудрона. Причем последовательность выполнения технологических операций в .вакуумприемниках аналогична фиг. 3. Боковые погоны 1 и гудрон 13 выводят из вакуумной колонны 2 и подают в вакуум-приемники 4. Не испарившуюся за счет снижения давления жидкую фазу боковых погоноЬ -11 многократно нагревают нагревателями 3 путем секционирования жидкой.фазы разделительными .перегородками 12, через которые последовательно проходит жидкость. Гудрон в вакуум-приемнике не нагревают. Паровые фазы 5 из вакуум-приемников направляют в ректификационные колонны 6, которые орошают, охлажденной в холодильнике 7 частью 8 масляной фракции 9 или частью 14 утяжеленного гудрона 15. Поток паров 10 с верха ректификационных колонн конденсируют в холодильнике 16 и собирают в емкости 17. Из емкости сконденсировавшийся поток 18 направляют в .сырьемазут 19.

Пары с верха колонны 20 конденсируют в холодильнике 2-1 и собирают в емкости 22, из которой вьшодят дизельное топливо 23. Емкости 17 и 22 по линии 24 и 25 связаны с эжекционной системой для создания вакуума. По теплообменнику 26 циркулирует жидкий поток 27, создаюпщй жидкую флегму по колонне.

Пример конкретного выполнения показан на промышленной вакуумной колонне, предназначенной для вьвделения из мазута дизельного топлива трех масляных фракций (I ,П,110 и остатка-гудрона. Дизельное топливовы- . водят из основной колонны вместе с потоком верхнего циркуляционного орошения, масляные фракции выводят в виде боковых пОгонов, а гудрон с

низа колонны.

Необходимость испарения из мазута компонентов, выкипающих до 480 С, требует поддержания в колонне низкого остаточного давления порядка

20 мм рт.ст. С учетом гидравлического сопротивления типовых клапанных тарелок (3,0 мм рт.ст.) давление в зоне вывода бокового погона 1 масляной фракции равно 37,5 мм рт.ст. в

зоне вывода 11 бокового погона 51,5 мм рт.ст., в зоне П1 65 мм рт.ст. и в зоне вывода гудрона 79,5 мм рт.ст.

Все боковые погоны и гудрон направляют в вакуум-приемники для лспарения из них низкокипящих компонентов.

Выполняют 3 варианта рогласно предлагаемого способа (фиг. 1-3).

В первом варианте боковые погоны масляных фракций подвергают однократному нагреву перед вводом их в вакуум-приемник (фиг. 1). Во втором и третьем вариантах боковые погоны

сначала вводят в вакуум-приемники с получением жидкой и паровой фаз. Жидкую фазу подвергают нагреву либо однократным подводом Тепла (фиг. 2), либо тепло подводят многократно

(фиг. 3).

Проведенные расчеты показьюают, что наиболее рациональное число ступеней нагрева при многократном нагреве равно трем.

Во всех вариантах величина боковых ПОГОНОВ принята одинаковой (10, 16 и 28% на мазут для I ,П ,1П фракций соответственно). Одинаковым поддерживают во всех вариантах и отбор

масляных фракгщй после вакуум-приемников (7,0; 13,0; 22,0% на мазут). Давление в вакуум-приемниках составляет 30 мм рт.ст. Выход дизельного

топлива подбирают таким образом, чтобы иметь конец кипения его по ГОСТ 2177-66 приблизительно .

Гудрон так же вводят в вакуумприемник, но без подогрева.

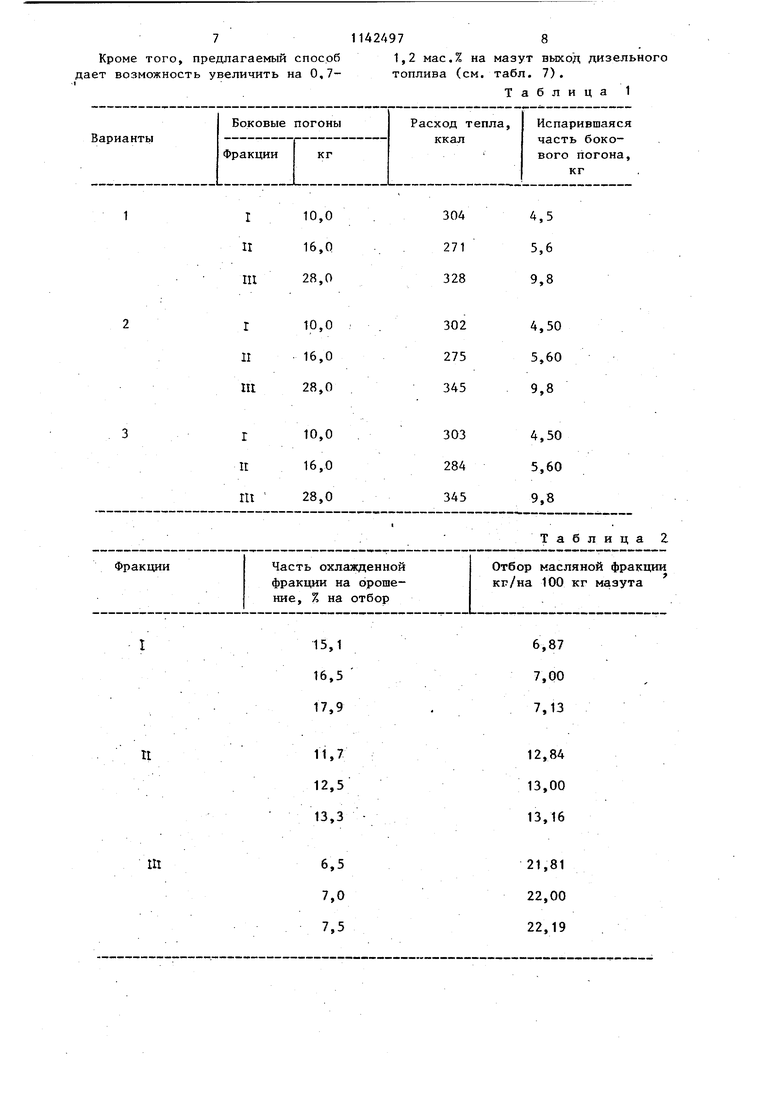

Испарение в вакуум-приемниках принимают 45% от бокового погона для 1 фракции и 35% для П , М фракций, и для гудрона. В табл. 1 показана потребность в тепле на 100 кг мазута для нагрева боковых погонов при выполнении предлагаемого сп . jба по трем вариантам. Причем в третьем варианте тепло распределяют по ступеням равномерно. Там же дана и величина испарившейся части бокового погона.

ОбразовавЕтуюся паровую фазу направляют в ректификационные колонны .с массообменнйми устройствами, эквивалентными четырем теоретическим тарелкам. На орошение ректификационных колонн подают охлажденные до части масляных фракций. Величины потоков фракций, поступающих на орошение, подбирают таким образом, чтобы выдержать заданньм отбор фракций. Для первой масляной фракции она составляет 16,5% от отбора фракции, для второй - 12,5%, для третьей - 7,0%, для гудрона - 5,0%. Масляные фракции и гудрон выводят с низа вакуум-приемников,

Пары с верха ректификационных колонн конденсируют и возвращают в ис-х.одное сырье. За счет концентрации в парах, покидающих вакуум-приемники, наиболее низкокипящих компонентов повьппается начало кипения масляных фракций.Возврат паров в исходное сырье дает возможность повысить отбор светлых фракций.

Количество охлажденной масляной фракции, поступающей на орошение ректификационных колонн при заданном отборе масляной фракции, определяют в зависимости от величины паровой фазы, которая поступает в ректификационные колонны и избыток которой, против балансового количества выхода пара, необходимо сконденсировать. Величину парной фазы обусловливают степень нагрева бокового погона и глубина вакуума в вакуум-приемнике.

Минимальное количество паровой фазы определяют по балансовому соотношению. .Так, для приведенного примера это составляет 3 кг на 100 кг

мазута для 1 и II масляной фракцийи 6 кг для Шфракции.

Увеличение против минимума величины паровой фазы с последующим разделением ее в ректификагщонном аппарате приводит к повьш1ению четкости вьщеления масляных фракций. Однако создание паровой фазы CBbmie 35-45% нерационально, так как требует или

нагрева бокового погона выше 310 С.,

что затрудняет выбор теплоносителя или создания очень глубокого вакуума в вакуум-приемнике (ниже 20 ммрт.ст}. Чтобы при избыточном испарении

в вакуум-приемнике получить заданный отбор масляной фракции, количество ее, поступающее на орошение ректификационного аппарата, должно быть вполне определенно и находится

расчетами на ЭВМ. В табл. 2 показано колебание отбора масляных фракций при изменении величины орошения.

Для определения масштаба увеличения выхода светлых фракций, а также снижения доли загрязняющих низкокипящих компонентов в масляных фракциях при работе колонны по предлагаемому способу в сравнении с известным выполнен расчет той :е колонны,

когда боковые погоны и гудрон направляют в вакуум-приемники только для самоиспарения (вариант 4).

Величина боковых погонов и отбор фракций после вакуум-приемников

здесь принята такой же, как в первых трех вариантах. Это требует испарить от бокового погона I и II фракций 3,0 кг на 100 кг мазута, от бокового погона Ш фракции 6,0 кг и от гудрона 7,0 кг. Остаточное давление в вакуум-приемниках для обеспечения такой доли испарения должно быть уже 20 мм рт.ст. : Ф закционный состав масляных фракций

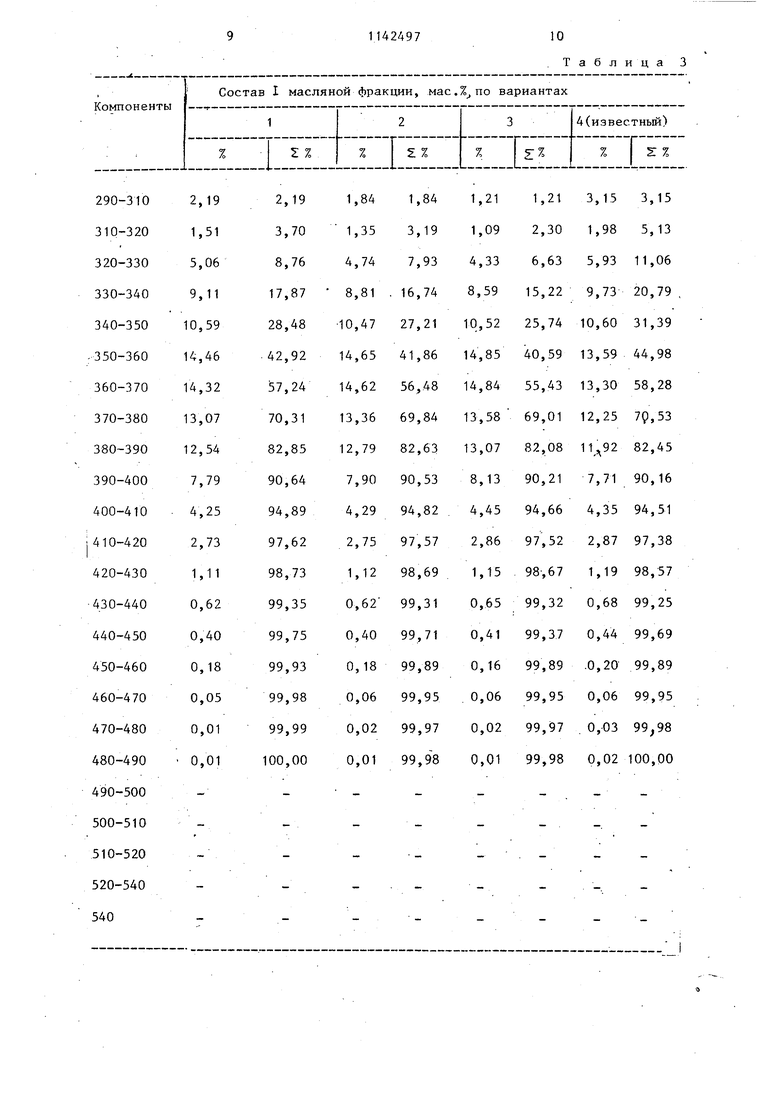

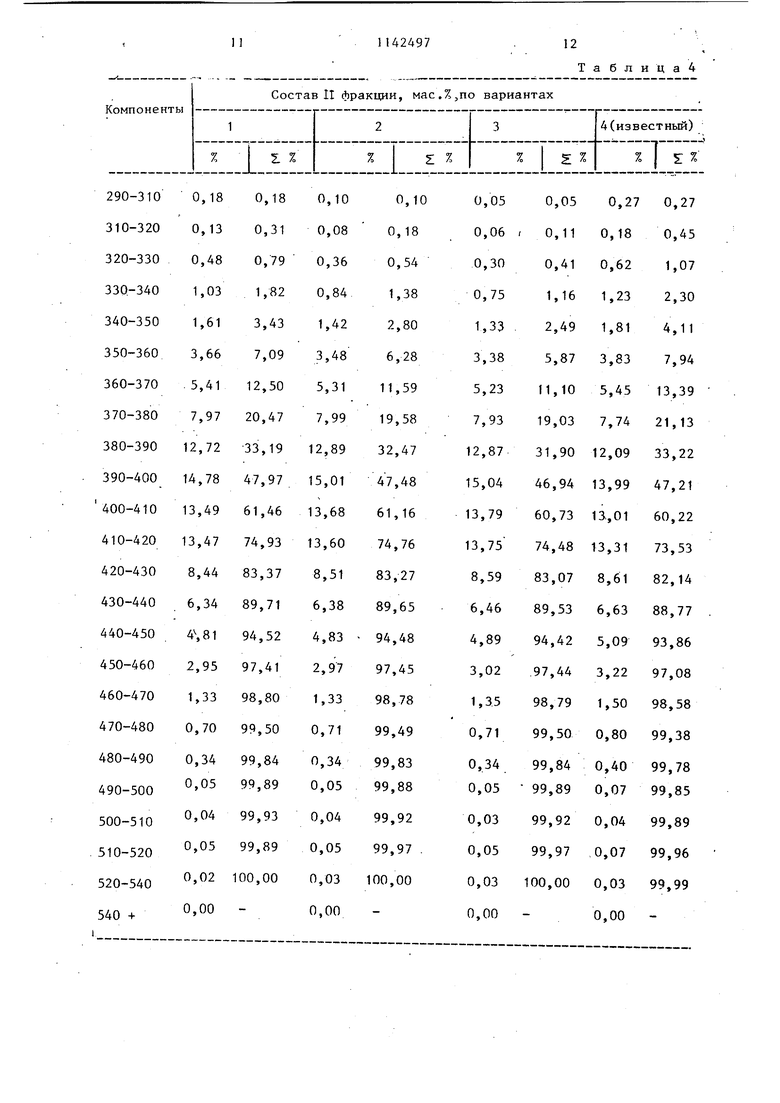

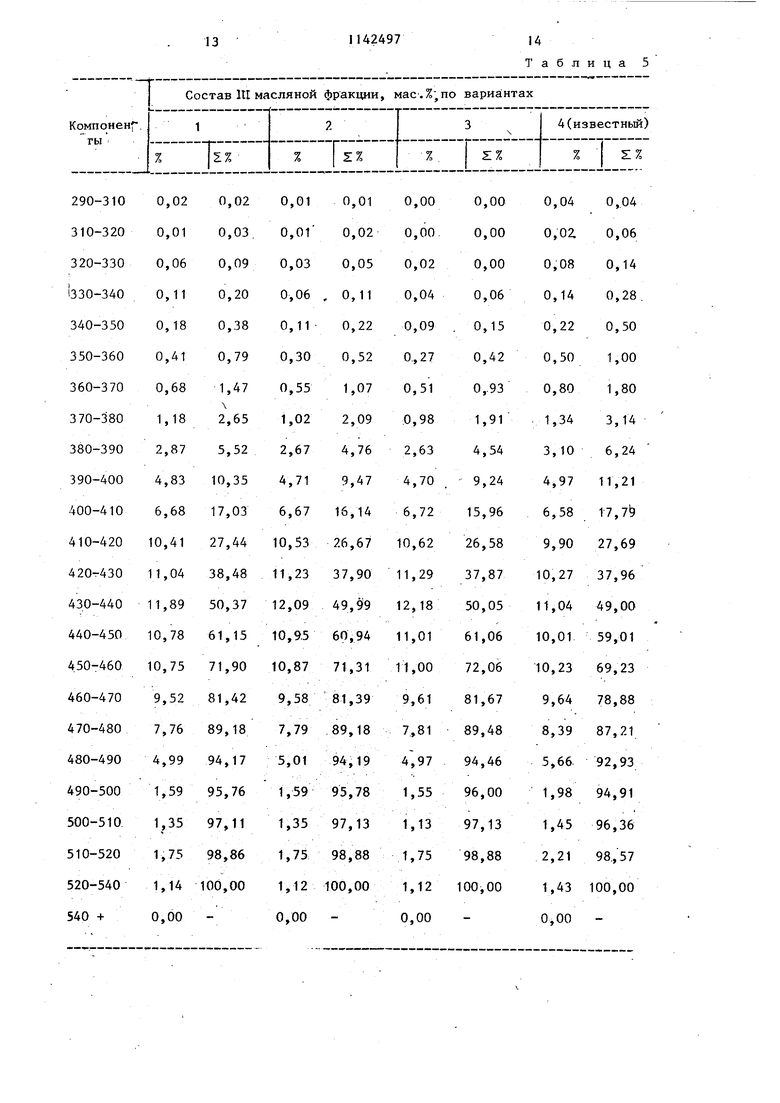

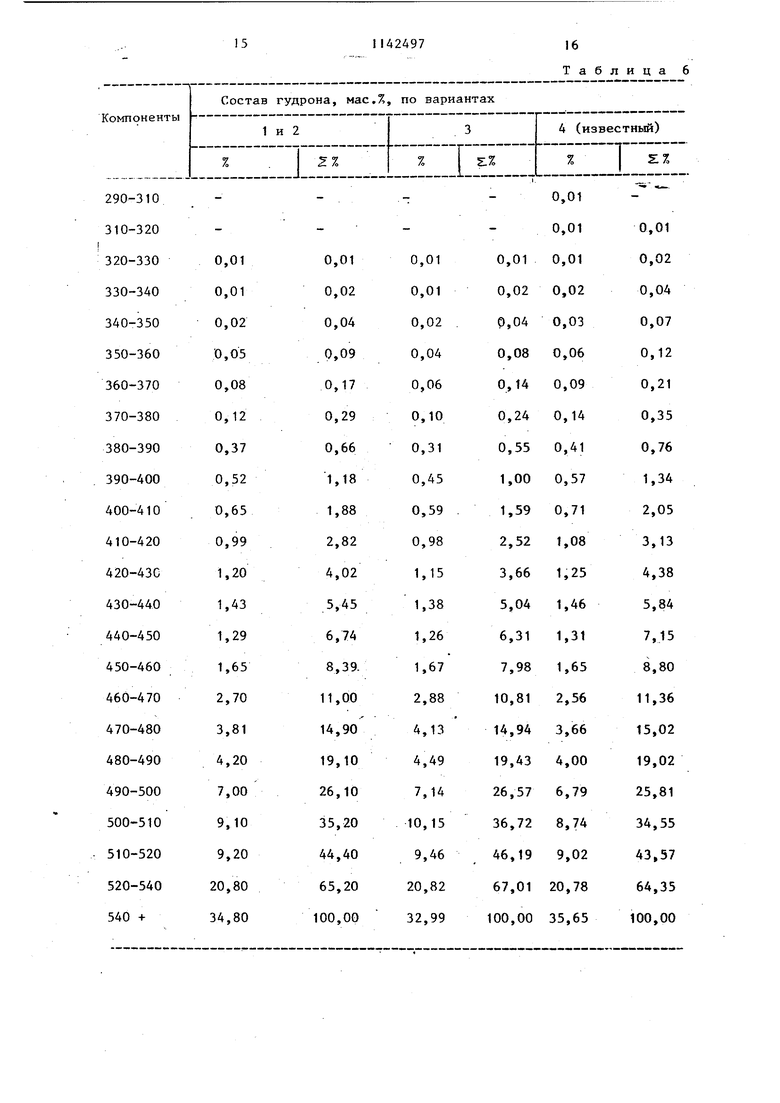

и гудрона после вакуум-приемников для всех вариантов приведена табл. 3-6.

Наиболее ощутимо по сравнению с известным способом снижается во всех масляных фракциях доля самых

низкокипящих компонентов, присутствие которых особенно нежелательно,

так как они сильно снижают вязкость товарных масел.

Таким образом, использование

предлагаемого способа позволяет повысить качество получаемых масляных фракций за счет снижения низкокипящих компонентов. 7 Кроме того, предлагаемый способ дает возможность увеличить на 0,7114249781,2 мас.% на мазут выход дизельного топлива (см. табл. 7). Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения дистиллятных фракций | 1988 |

|

SU1574626A1 |

| СПОСОБ РАЗДЕЛЕНИЯ НА ФРАКЦИИ НЕФТЯНЫХ МАСЕЛ, МАЗУТА ИЛИ ГУДРОНА, СПОСОБЫ СОЗДАНИЯ ВАКУУМА И КОНДЕНСАЦИИ ПАРОВ ДИСТИЛЛЯТА С ВЕРХА ВАКУУМНОЙ КОЛОННЫ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБОВ | 1993 |

|

RU2086603C1 |

| СПОСОБ И УСТАНОВКА ПЕРВИЧНОЙ ПЕРЕГОНКИ НЕФТИ | 2014 |

|

RU2544994C1 |

| Способ получения дизельных фракций | 1979 |

|

SU883148A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСТИЛЛЯТНЫХ ФРАКЦИЙ ПРИ ПЕРВИЧНОЙ ПЕРЕГОНКЕ НЕФТИ | 1993 |

|

RU2098453C1 |

| Способ переработки мазута | 1990 |

|

SU1781285A1 |

| СПОСОБ РАЗДЕЛЕНИЯ ГАЗОВОГО КОНДЕНСАТА И ЛЕГКОЙ НЕФТИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2493897C1 |

| СПОСОБ ПЕРЕГОНКИ НЕФТИ | 2013 |

|

RU2525910C1 |

| СПОСОБ ВАКУУМНОГО ФРАКЦИОНИРОВАНИЯ МАЗУТА | 2021 |

|

RU2776900C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ МАСЛЯНЫХ ДИСТИЛЛЯТОВ ИЗ МАЗУТА (ВАРИАНТЫ) И СПОСОБ ПОЛУЧЕНИЯ МАСЛЯНЫХ ДИСТИЛЛЯТОВ ИЗ МАЗУТА НА ЭТОЙ УСТАНОВКЕ (ВАРИАНТЫ) | 2005 |

|

RU2282478C1 |

СПОСОБ ПОЛУЧЕНИЯ МАСЛЯНЫХ ФРАКЦИЙ путем ректификации мазута в вакуумной колонне с получением боковых погонов и остатка, направлением их в вакуум-приемники с получением в них жидкой и паровой фаз, отличающийся тем, что, с целью повьшення качества целевых продуктов, или боковой погон перед вводом в вакуум-приемник подвергают однократному нагреву, или жидкую фазу в вакуум-приемнике подвергают однократному или многократному нагреву, полученные при нагреве паровые фазы направляют в ректификационные колонны, которые орошают охлажденной масляной фракцией в количестве 7-16,5 мас,% от ее отбора, и с верха этих колонн отводят пары, конДен(Л сируют их и смешивают с исходным сырьем.

10,0 16,0 28,0

10,0

Г II III 16,0 28,0

Г10,0

1Г16,0

Ш 28,0

Часть охлажденной

Фракции фракции на орошение, % на отбор

15,1 16,5 17,9

11,7

II 12,5 13,3

6,5

111 7,0 7,5

4,5 5,6 9,8

4,50 5,60 9,8

4,50 5,60 9.8

Таблица 2

Отбор масляной фракции кг/на 100 кг мазута

6,87 7,00 7,13

12,84 13,00 13,16

21,81 22,00 22,19

Таблица 3

Таблица4

13

1142497

14

Таблица 5

Таблица 6

Материальный баланс колонны

Таблица 7

Фиг.1

Фиг. г

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Перегонка и ректификация в нефтепереработке | |||

| М., Химия, 1981, с | |||

| Пружинная погонялка к ткацким станкам | 1923 |

|

SU186A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Пылеочистительное устройство к трепальным машинам | 1923 |

|

SU196A1 |

| З.Корис А.Ф | |||

| Об изменении схемы работы отпарных колонн установок АТ | |||

| Нефтепереработка и нефтехимия, 1975, Р 7, с | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1985-02-28—Публикация

1983-05-18—Подача