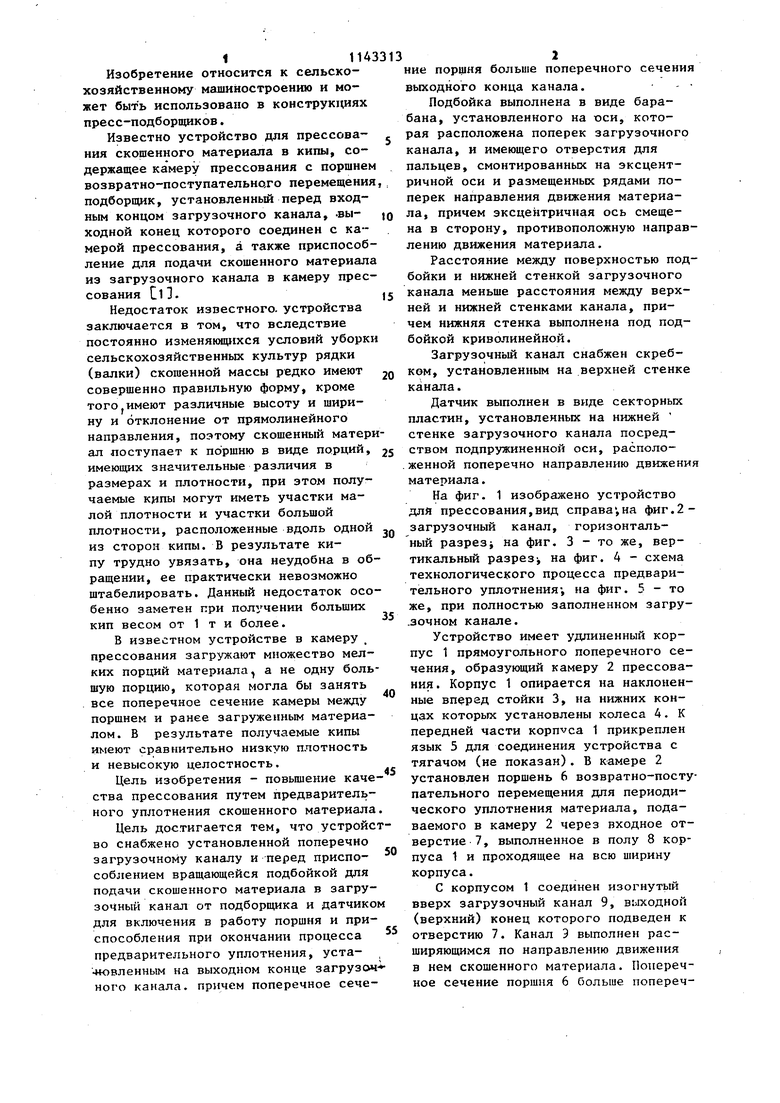

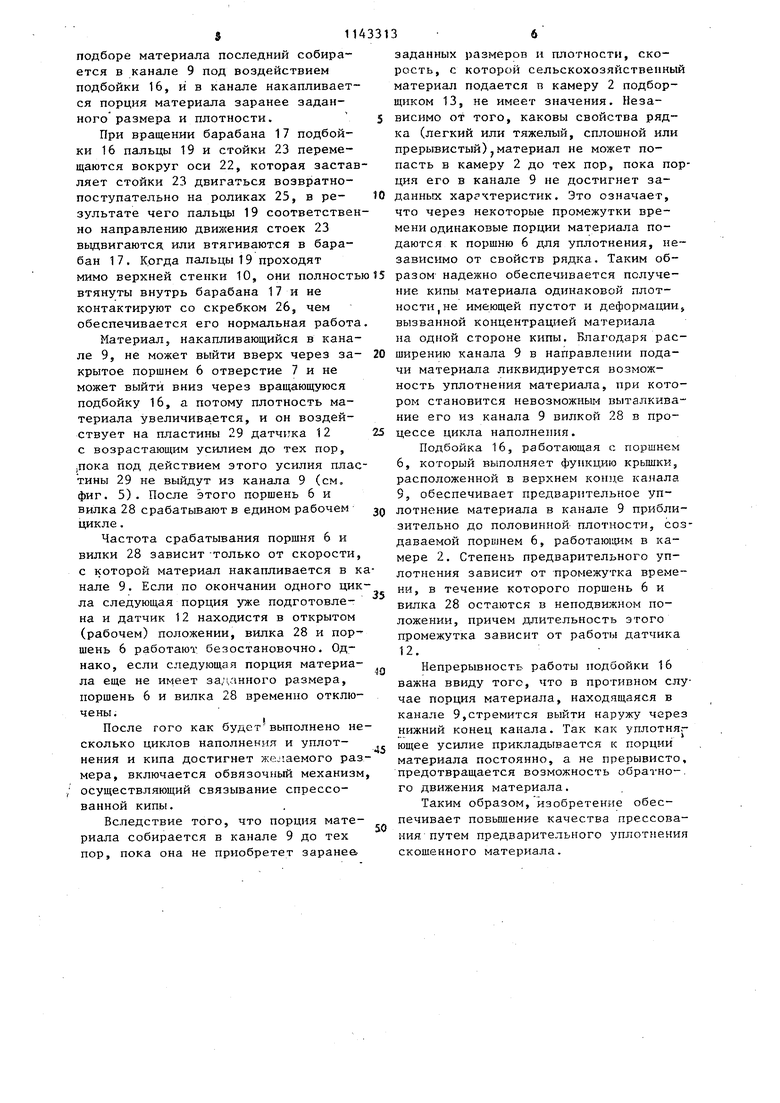

1114 Изобретение относится к сельскохозяйственному машиностроению и может быть использовано в конструкциях пресс-подборщиков. Известно устройство для прессования скошенного материала в кипы, содержащее камеру прессования с поршне возвратно-поступательното перемещени подборщик, установленный перед входным концом загрузочного канала, -выходной конец которого соединен с камерой прессования, а также приспособ ление для подачи скошенного материал из загрузочного канала в камеру прес сования Cll. Недостаток известного, устройства заключается в том, что вследствие постоянно изменяющихся условий уборк сельскохозяйственных культур рядки (валки) скошенной массы редко имеют совершенно правильную форму, кроме тогоJимеют различные высоту и ширину и отклонение от прямолинейного направления, поэтому скошенный матер ал поступает к поршню в виде порций, имеющих значительные различия в размерах и плотности, при этом получаемые кипы могут иметь участки малой плотности и участки большой плотности, расположенные вдоль одной из сторон кипы. В результате кипу трудно увязать, она неудобна в об ращении, ее практически невозможно штабелировать. Данный недостаток осо бенно заметен при получении больших кип весом от 1 т и более. В известном устройстве в камеру прессования загружают множество мелких порций материала, а не одну боль шую порцию, которая могла бы занять все поперечное сечение камеры между порщнем и ранее загруженным материалом. В результате получаемые кипы имеют сравнительно низкую плотность и невысокую целостность. Цель изобретения - повьш1ение каче ства прессования путем предварительного уплотнения скошенного материала Цель достигается тем, что устройс во снабжено установленной поперечно загрузочному каналу и -перед приспособлением вращающейся подбойкой для подачи скошенного материала в загрузочный канал от подборщика и датчико для включения в работу поршня и приспособления при окончании процесса предварительного уплотнения, уста«овленным на выходном конце загрузоч ного канала, причем поперечное сечение поршня больше поперечного сечения выходного конца канала. - Подбойка выполнена в виде барабана, установленного на оси, которая расположена поперек загрузочного канала, и имеющего отверстия для пальцев, смонтированных на эксцентричной оси и размещенных рядами поперек направления движения материала, причем эксцентричная ось смещена в сторону, противоположную направлению движения материала. Расстояние между поверхностью подбойки и нижней стенкой загрузочного канала меньше расстояния между верхней и нижней стенками канала, причем нижняя стенка выполнена под подбойкой криволинейной. Загрузочный канал снабжен скребком, установленным на верхней стенке канала. Датчик выполнен в виде секторных пластин, установленных на нижней стенке загрузочного канала посредством подпружиненной оси, расположенной поперечно направлению движения материала. На фиг. 1 изображено устройство для прессования,вид справа ,на фиг.2загрузочный канал, горизонтальный разрезj на фиг. 3 - то же, вертикальный разрез-, на фиг. 4 - схема технологического процесса предварительного уплотнения-, на фиг. 5 - то же, при полностью заполненном загру.зочном канале. Устройство имеет удлиненный корпус 1 прямоугольного поперечного сечения, образующий камеру 2 прессования. Корпус 1 опирается на наклоненные вперед стойки 3, на нижних концах которь х установлены колеса 4. К передней части Kopnvca 1 прикреплен язык 5 для соединения устройства с тягачом (не показан). В камере 2 установлен поршень 6 возвратно-поступательного перемещения для периодического уплотнения материала, подаваемого в камеру 2 через входное отверстие 7, выполненное в полу 8 корпуса 1 и проходящее на всю ширину корпуса. С корпусом 1 соединен изогнутый вверх загрузочный канал 9, в: 1ходной (верхний) конец которого подведен к отверстию 7. Канал 9 выполнен расширяющимся по направлению движения в нем скошенного материала. Поперечное сечение поршня 6 больше попереч3114ного сечения выходного конца канала 9. В криволинейной верхней стенке 10 канала 9 выполнены удлиненные пазы, проходящие по всей ее длине. В нижней стенке 11 канала 9, в зоне, расположенной непосредственно около кор пуса 1, выполнены продольные пазы iOjiH установки датчика 12. Входной (нижний) конец канала 9 расположен непосредственно позади подборщика 13 который предназначен для подбора с поля уложенного в рядки (валки) раст тельного материала и подачи его в ка нал 9 и может иметь любую конструкцию. Подборщик 13 имеет набор подъемных штырей 14 дня перемещения со- бираемого материала к верхнему щнеку 15, предназначенному для сбора ма териала к середине и подачи его во входной конец канала 9. За подборщиком 13 поперек канала 9 расположена вращающаяся подбойка 16 для предварительного уплотнения материала в процессе подачи материала от подборщика 13 в канал 9. Подбойка 16 выполнена в виде пустотелого барабана 17, вращающегося над нижней стенкой 11 канала 9 в зоне его направленного вверх искривленного конца 18, причем расстояние между поверхностью -барабана 17 подбойки 16 и нижней стенкой 11 меньше расстояния между верхней 10 и нижней 11 стенками остальной части канала 9. Это обеспечивает выполнение задней частью барабана 17 функции упора для предотвращения возвратного перемещения материала в канапе 9. Подбойка 16 имеет множество пальцев 19 для взаимодействия со скошен- ным материалом, которые выступают радиально от оси вращения барабана 17, расположены попарно иi имеют механизм выталкивания и втягивания. Этот механизм включает в себя неподвижную ось 20, на которой установлен барабан 17. На противоположных концах оси 20 установлены неподвижны коленчатые рычаги 21 (на фиг. 3 изоб ражен один из рычагов), поддерживающие эксцентричную ось 22, вдоль которой расположены удлиненные стойки 23. Каждая из стоек 23 имеет продоль ную направляющую 24, в которой расположен ролик 25 эксцентричной оси 22. На каждой из стоек 23 установлен две направленные в разные стороны па ры пальцев 19. На верхней стенке 1C.вдоль всей ширины канала 9 расположен скребок 26, установленный вблизи поверхности барабана 17 для его очистки от материала, который может налипать на барабан при его вращении. За подбойкой 16 и над каналом 9 расположено приспособление 27 для подачи скошенного материала из канала 9 в камеру 2, содержащее загрузочную вилку 28. Датчик 12 смонтирован на нижней стенке 11 и расположен около выходного конца канала 9. Датчик 12 выполнен в виде набора секторных пластин 29, расположенных на расстоянии Друг от друга и закрепленных на подпружит ненкой оси 30, которая закреплена «d канале 9. Натяжение пружины (не показана) соответствующим образом отрегулировано при помощи механизма (не показан), обеспечивающего изменение усилия, при котором пластины 29 смещаются в положение запирания материала в канале 9. Датчик 12 предназначен для включения в работу поршня 6 и приспособления 27 при окончании процесса предварительного уплотнения материала в канале 9. Перемещение пластин 29 датчика 12 мож;т быть использовано для сигнализации оператору о наступлении момента для включения в работу вилки 28 и поршня 6. Для этого могут быть установлены сигнальная лампа, звонок или зуммер (не показаны). Кроме того,данное устройство может быть снабжено системой автомат.ческого срабатывания (не показана) вилки 28 и поршня 6 и обвязочным механизмом (не показан). Устройство работает. следующим образом. При перемещении устройства по полю подборщик 13 постоянно подбирает скошенный материал с земли и подает его назад к подбойке 16 и каналу 9. Пока датчик 12 находится в положении запирания материала в канале 9 (т.е. внутри канала 9), вилка 28 и поршень 6 остаются неподвижными. Такое положение изображено на фиг. 4, где показано, что поршень 6 перекрывает входное отверстие 7, представляя собой в это время крьш1ку канала 9. При этом вилка 28 находится вне канала 9 (фиг. 1). Так-им образом, при движении устройства и постоянном S11 подборе материала последний собирается в канале 9 под воздействием подбойки 16, ив канале накапливается порция материала заранее заданного размера и плотности, При вращении барабана 17 подбойки 16 пальцы 19 и стойки 23 перемещаются вокруг оси 22, которая застав ляет стойки 23 двигаться возвратнопоступательно на роликах 25, в результате чего пальцы 19 соответствен но направлению стоек 23 выдвигаютсд или втягиваются в барабан 17, Когда пальцы 19 проходят мимо верхней стенки 10, они полность втянуты внутрь барабана 17 и не контактируют со скребком 26, чем обеспечивается его нормальная работа Материал, накапливающийся в канале 9, не может выйти вверх через закрытое поршнем 6 отверстие 7 и не может выйти вниз через вращающуюся подбойку 16, а потому плотность материала увеличивается, и он воздействует на пластины 29 датчика 12 с возрастающим усилием до тех пор, ,пока под действием зтого усилия плас тины 29 не выйдут из канала 9 (см, фиг. 5). После этого поршень 6 и вилка 28 срабатывают в едином рабочем цикле. Частота срабатывания поршня 6 и вилки 28 зависит -только от скорости с которой материал накапливается в к нале 9. Если по окончании одного цик ла следующая порция уже подготовлена и датчик 12 находистя в открытом (рабочем) положении, вилка 28 и поршень 6 работают безостановочно. Однако, если следующая порция материала еще не имеет за/иянного размера, поршень 6 и вилка 28 временно отключены. После того как будетвыполнено не сколько циклов наполнения и уплотнения и кипа достигнет желаемого раз мера, включается обвязочный механизм ; осуществляющий связывание спрессованной кипы. Вследствие того, что порция материала собирается в канале 9 до тех пор, пока она не приобретет заранее заданных размеров и плотности, скорость, с которой сельскохозяйственный материал подается в камеру 2 подборщиком 13, не имеет значения. Независимо от того, каковы свойства рядка (легкий или тяжелый, сплошной или прерывистый)J материал не может попасть в камеру 2 до тех пор, пока порция его в канале 9 не достигнет заданных характеристик. Это означает, что через некоторые промежутки времени одинаковые порции материала подаются к поршню 6 для уплотнения, независимо от свойств рядка. Таким образом надежно обеспечивается получение кипы материала одинаковой плотности, не имеющей пустот и деформации, вызванной концентрацией материала на одной стороне кипы. Благодаря расширению канала 9 в направлении подачи материала ликвидируется возможность уплотнения материала, при котором становится невозможным выталкивание его из канала 9 вилкой 28 в процессе цикла наполнения. Подбойка 16, работающая с поршнем 6, который вьшолняет функцию крышки, расположенной в верхнем конце канала 9, обеспечивает предварительное уплотнение материала в канале 9 приблизительно до половинной плотности, создаваемой порьчнем 6, работаюнщм в камере 2. Степень предварительного уплотнения зависит от промежутка времени, в течение которого поршень 6 и вилка 28 остаются в неподвижном положении, причем длительность этого промежутка зависит от работы датчика 12. Непрерывность работы подбойки 16 важна ввиду того, что в противном случае порция материала, находящаяся в канале 9,стремится выйти наружу через нижний конец канала. Так как уплотнягющее усилие прикладывается к порций материала постоянно, а не прерывисто, предотвращается возможность обратно-, го движения материала. Таким образом, изобретен е обеспечивает повьшхение качества прессования путем предварительного уплотнения скошенного материала.

Фиг.

| название | год | авторы | номер документа |

|---|---|---|---|

| Загрузочное устройство для подачи материала в камеру прессования | 1978 |

|

SU906345A3 |

| Пресс для упаковки материалов вКипы | 1977 |

|

SU845765A3 |

| Пресс-подборщик льна в кипы | 1982 |

|

SU1071266A1 |

| Пресс-подборщик льна в кипы | 1979 |

|

SU886805A1 |

| Стогообразователь | 1975 |

|

SU741770A3 |

| Пресс пресс-подборщика льна в кипы | 1983 |

|

SU1158079A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУСУХОГО ПРЕССОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2005 |

|

RU2318656C2 |

| Подборщик лент льна | 1990 |

|

SU1794377A1 |

| ПРИСПОСОБЛЕНИЕ К УБОРОЧНОЙ МАШИНЕ ДЛЯ ПОДБОРА И ПОПЕРЕЧНОЙ ПОДАЧИ УБИРАЕМОЙ МАССЫ | 1970 |

|

SU285661A1 |

| ПРЕСС НАВЕСНОЙ ГОРИЗОНТАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ДЛЯ БРИКЕТИРОВАНИЯ ОПАВШЕЙ ЛИСТВЫ | 2011 |

|

RU2452170C1 |

1. УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ СКОШЕННОГО МАТЕРИАЛА В КИПЫ, содержащее камеру прессования с поршнем возвратно-поступательного перемещения, подборщику установленный перед входным концом загрузочного канала, выходной конец которого соединен с камерой прессования, а также приспособление для подачи скошенного Материала из загрузочного канала в камеру прессования, отличающееся тем, что, с целью повышения качества прессования путем предварительного уплотнения скошенного материала, устройство снабжено установленной поперечно загрузочному каналу и перед приспособлением вращающейся подбойкой для подачи скошенного материала в загрузочный канал от подборщика и датчиком для включения в работу поршня и приспособления при окончании процесса предварительного уплотнения, установленным на выходном конце загрузочного канала, причем поперечное сечение поршня больше поперечного сечения выходного конца канала. 2.Устройство по п. 1,отличающееся тем, что подбойка выполнена в виде барабана, установленного на оси, которая расположена поперек загрузочного канала, и имеющего отверстия для пальцев, смонтированных на эксцентричной оси и размещенных рядами, поперек направления движения матергала, причем эксцентричная ось смещена в сторону, противоположную направлению вижения материала. W 3.Устройство по п. 1, отличающееся тем, что расстояние между поверхностью подбойки и нижней стенкой загрузочного каьала в меньше расстояния между верхней и нижней стенками канала, причем нижняя стенка выполнена под подбойкой криволинейной. 4 &Э 4.Устройство по п. 1, отливающееся тем,, что загрузочный канал снабжен скребком, установленным на верхней стенке канала. 5.Устройство по П-. 1, о т л и СА9 чающееся тем, что датчик выполнен в виде секторных пластин, установленных на нижней стенке загрузочного канала посредством подпружиненной оси, расположенной поперечно направлению движения материала.

16

uz.5

12

11

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 3552109, кл | |||

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

Авторы

Даты

1985-02-28—Публикация

1978-02-03—Подача