2. Способ ПОП.1, отличающийся тем, что сгущение осуществляют вакуумной перегонкой.

3. Способ по п.2, отличающийся тем, что сгущение осуществляют декантацией.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ разделения побочных продуктов и отходов металлургической промышленности | 1991 |

|

SU1801029A3 |

| Способ разделения побочных продуктов и отходов металлургической промышленности | 1985 |

|

SU1263270A1 |

| Установка для разделения маслосодержащих сточных вод металлургической промышленности | 1988 |

|

SU1604752A1 |

| Установка для обработки сточных вод металлургической промышленности | 1985 |

|

SU1318547A1 |

| УСТАНОВКА ДЛЯ РАЗДЕЛЕНИЯ МАСЛОСОДЕРЖАЩИХ СТОЧНЫХ ВОД МЕТАЛЛУРГИЧЕСКОЙ ПРОМЫШЛЕННОСТИ | 1995 |

|

RU2079452C1 |

| СПОСОБ РАЗДЕЛЕНИЯ ПОБОЧНЫХ ПРОДУКТОВ И ОТХОДОВ МЕТАЛЛУРГИЧЕСКОЙ ПРОМЫШЛЕННОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2097091C1 |

| СПОСОБ РАЗДЕЛЕНИЯ ПОБОЧНЫХ ПРОДУКТОВ И ОТХОДОВ МЕТАЛЛУРГИЧЕСКОЙ ПРОМЫШЛЕННОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2720193C1 |

| Способ разделения побочных продуктов и отходов металлургической промышленности | 1978 |

|

SU778739A1 |

| Установка для разделения маслосодержащих отходов металлургической промышленности | 1989 |

|

SU1673520A1 |

| Способ переработки обводненных нефтесодержащих отходов | 2021 |

|

RU2772332C1 |

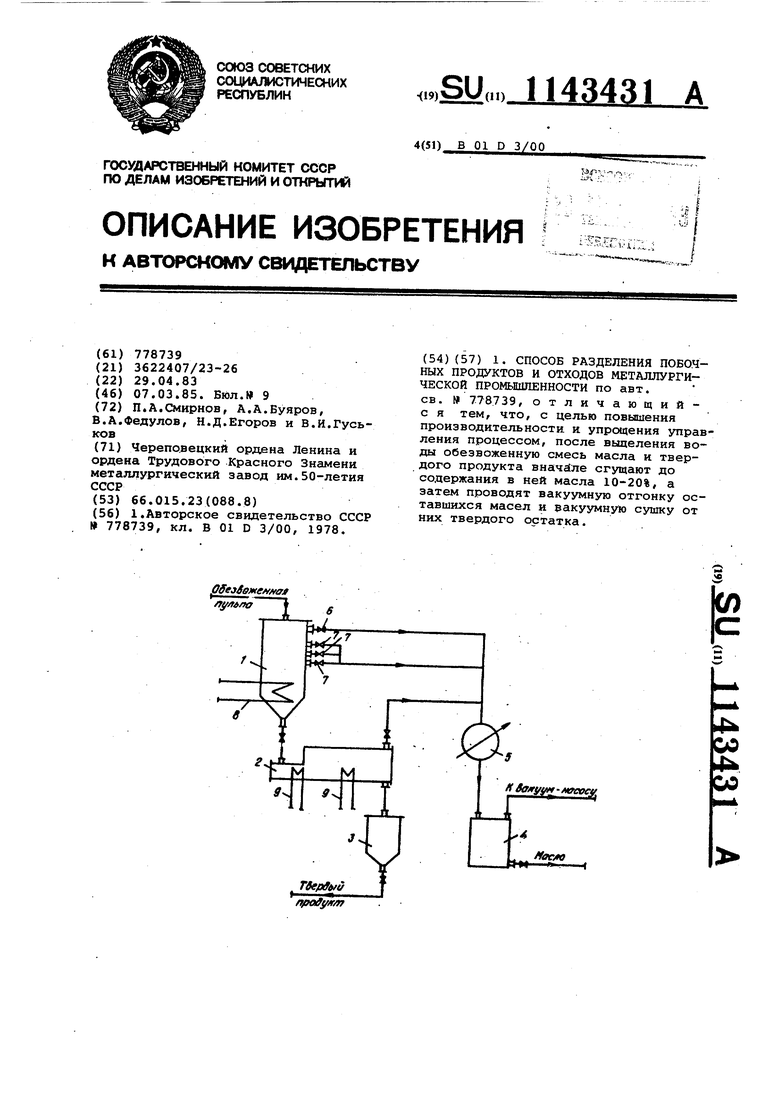

1. СПОСОБ РАЗДЕЛЕНИЯ ПОБОЧНЫХ ПРОДУКТОВ И ОТХОДОВ МЕТАЛЛУРГИЧЕСКОЙ ПРОМЫШЛЕННОСТИ по авт. св. И 778739, отличающийс я тем, что, с целью повышения производительности и упрощения управления процессом, после выцеления воды обезвоженную смесь масла и твердого продукта вначале сгущают до содержания в ней масла 10-20%, а затем проводят вакуумную отгонку оставшихся масел и вакуумнуй сушку от них твердого остатка. Мас/п М г К Bofryifif Mffcocy,

Изобретение относится к металлур гической промышленности и может быт использовано для очистки загрязненных механическими примесями масел, для разделения на воду, масло и ока лину шламов или сгущенной пульпы ме таллургических и металлообрабатываю щих заводов. По основному авт.св.№ 778739 известей способ разделения побочных продуктов и отходов металлургическо промышленности на воду, масло и тве дый остаток, заключающийся в том, что после выделения воды, например. перегонкой и сушкой остатка проводят вакуумную перегонку масла и вакуумную сушку от масла твердого остатка при температуре не выше 400с Опытным путем установлено, что по мере удаления масел из обезвожен ных отходов металлургической промыш ленности смесь мелкодисперсной окалины и нефтепродуктов переходит в пастообразное состояние при остаточ ной концентрации последних в ней 10-20%, в твердый продукт - при кон центрации ниже 4%. Поэтому проведение вакуумной перегонки масла из предварительно обезвоженной смеси с последующей сушкой от масла твердого продукта в один этап неэффективно и сложно в управлении из-за изменения свойств разделяемой смеси по мере удаления из нее жидких продуктов. Текучая подвижная исходная смесь масла и окалины при содержани нефтепродуктов менее 20% превращает ся в вязкую пастообразную массу, сп собную при 300-400°С пригорать к греющей поверхности и спекаться по объему. . Изменение свойств продукта по мере перегонки масел усложняет регулирование процесса пригорания продукта к греющей поверхности и его спекание по объему приводит к ухудшениюпроцесса теплообмена, снижению скорости перегонки нефтепродуктов . Цель изобретения - повышение производительности процесса и упрощение его управления. Цель дост,игается тем, что согласно способу разделения побочных про- дуктов и отходов металлургической промышленности после выделения воды обезвоженную смесь масла и твердого продукта вначале сгущают до содержания в ней масла 10-20%, а затем проводят вакуумную отгонку оставшихся масел и вакуумную сушку от них твердого остатка. Сгущение смеси осуществляется либо вакуумной перегонкой части нефтепродуктов, либо их декантацией. Проведение процесса отделения нефтепродуктов от окалины в два этапа; - предварительное сгущение обезвоженной смеси до содержания масел в продукте 10-20% и дальнейшая переработка сконцентрированной пастообразной массы путем вакуумной отгонки масел - обеспечивает переработку на каждом этапе продукта с условно близкими свойствами, например жидкость и паста. Это позволит использовать на каждом этапе высокопроизводительные и легкоуправляемые аппараты, например для сгущения смеси, куб для перегонки или для декантации (сгуститель), для переработки пасты - аппарат с механическим перемещением продукта по греющей поверхности, например шнековый исправитель. На чертеже изображена схема процесса переработки побочных продуктов и отходов металлургической промышленности. Процесс переработки побочных продуктов и отходов металлургической промышленности включает сгуститель 1, аппарат 2 с механическим перемещением сгущенного продукта по греющей поверхности, бак 3 для твердого продукта, маслосборник 4, конденсатор 5 паров масла, вентиль б на линии отгонки, вентиль 7 на линии деканации и нагреватели 8 и 9. Предварительно обезвоженные побочные продукты и отходы металлургической промышленности, содержащие более .70% нефтепродуктов и менее 80% твердых веществ, подвергают сгущению в сгустителе 1 путем отделения части нефтепродуктов до их остаточного содержания в смеси 10-20%. Отделение части нефтепродуктов проводят либо путем их вакуумной перегонки при открытом вентиле 6 и закрытых вентилях 7, либо путем их декантации через вентиля 7.

Пары отгоняющихся нефтепродуктов конденсируются в конденсаторе 5 и собираются в маслосборник 4. Сдекантированные масла также поступают в маслосборник 4.

Пример. Обезвоженные побочные продукты и отходы металлургической промышленности, содержащие 50% нефтепродуктов и 50% окалины, загружают в сгуститель в количестве 100 кг (100%), создают в системе остаточное давление 20 мм рт.ст., продукт нагревают до 320°С и ведут перегонку масед до их остаточного содержания в смеси 15%. Отгоняющиеся пары масла конденсируют в кон денсаторе и собирают в маслосборнике. При этом получают 58,82 кг (58,82%) пастообразной смеси и 41,18 кг (41,18%) масла.

Приводят во вращение шнековую спираль аппарата 2 создают в нем остаточное давление 20 мм рт.ст., включают электрообогрев и осуществляют подачу в него горячей пастообразной смеси из сгустителя. По мере транспортирования шнековой спиралью продукта по греющей поверхности испарителя его температура поднимается до 380°С. Образующиеся пары масла конденсируют в конденсаторе и собирают в сборнике, твердый остаток через разгрузочный люк сбрасывается шнековой спиралью в бак. При перегонке в аппарат 2 получено 7,8 кг (7,8%) масла и 51,02 кг (51,02%) твердого продукта.

Общий выход масел составляет 48,98 кг (48,98%), степень его извлечения 97,7%.

Средняя скорость отгонки нефтепрдуктов составляет в сгустителе до содержания остаточного содержания масла в смеси 15% 30-40 в аппарате 2 при перегонке масла из смеси с содержанием 15% до остаточного содержания 2% 25-35 в сгустителе при перегонке масла из смеси с содержанием 15% до остаточного содержания 2% 5-10 .

Использование изобретения позволяет повысить производительность процесса перегонки нефтепродуктов от твердого остатка и упростить управление процессом.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1985-03-07—Публикация

1983-04-29—Подача