Изобретение относится к металлургической промышленности и может быть использовано для разделения на воду, масло и окалину шламов или сгущенной пульпы металлургической промышленности, а также для очистки загрязненных механическими примесями масел.

Целью изобретения является повышение производительности и качества разделяемых продуктов.

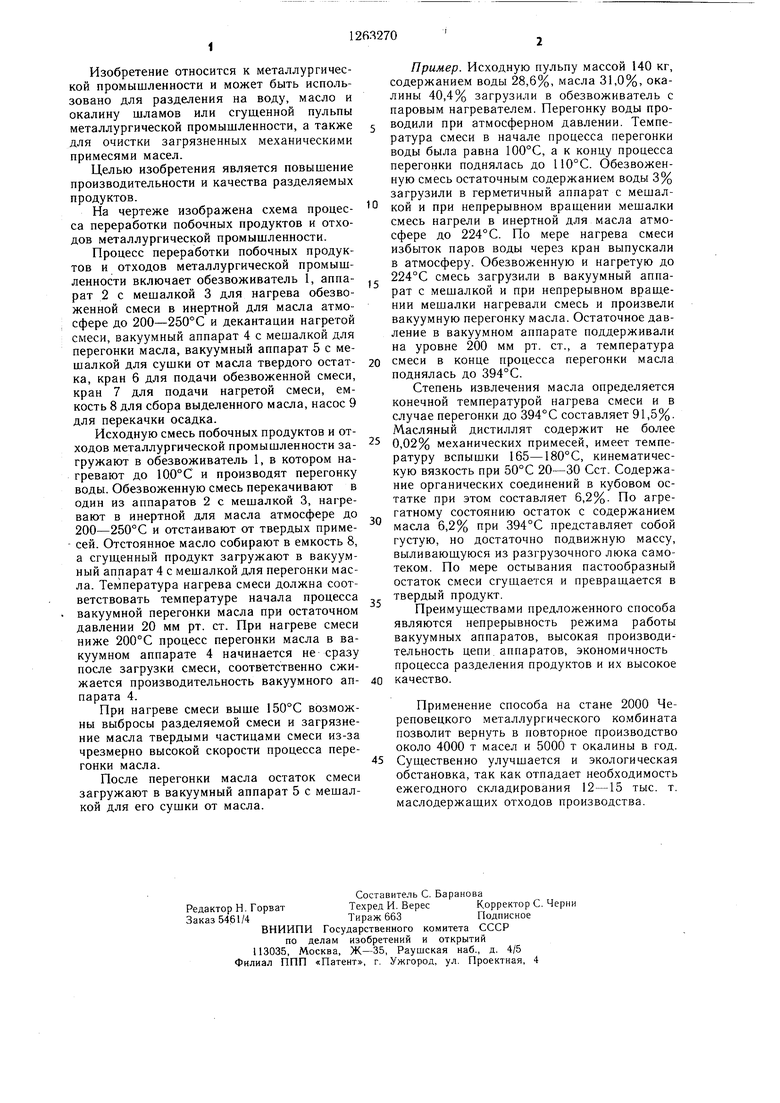

На чертеже изображена схема процесса переработки побочных продуктов и отходов металлургической промышленности.

Процесс переработки побочных продуктов и отходов металлургической промышленности включает обезвоживатель 1, аппарат 2 с мешалкой 3 для нагрева обезвоженной смеси в инертной для масла атмосфере до 200--250°С и декантации нагретой смеси, вакуумный аппарат 4 с мешалкой для перегонки масла, вакуумный аппарат 5 с мешалкой для сушки от масла твердого остатка, кран 6 для подачи обезвоженной смеси, кран 7 для подачи нагретой смеси, емкость 8 для сбора выделенного масла, насос 9 для перекачки осадка.

Исходную смесь побочных продуктов и отходов металлургической промышленности загружают в обезвоживатель 1, в котором нагревают до 10,0°С и производят перегонку воды. Обезвоженную смесь перекачивают в один из аппаратов 2 с мешалкой 3, нагревают в инертной для масла атмосфере до 200-250°С и отстаивают от твердых приме- сей. Отстоянное масло собирают в емкость 8, а сгущенный продукт загружают в вакуумный аппарат 4 с мешалкой для перегонки масла. Температура нагрева смеси должна соответствовать температуре начала процесса вакуумной перегонки масла при остаточном давлении 20 мм рт. ст. При нагреве смеси ниже 200°С процесс перегонки масла в вакуумном аппарате 4 начинается не сразу после загрузки смеси, соответственно сжижается производительность вакуумного аппарата 4.

При нагреве смеси выше 150°С возможны выбросы разделяемой смеси и загрязнение масла твердыми частицами смеси из-за чрезмерно высокой скорости процесса перегонки масла.

После перегонки масла остаток смеси загружают в вакуумный аппарат 5 с мешалкой для его сушки от масла.

Пример. Исходную пульпу массой 140 кг, содержанием воды 28,6%, масла 31,0%, окалины 40,4% загрузили в обезвоживатель с паровым нагревателем. Перегонку воды проводили при атмосферном давлении. Температура смеси в начале процесса перегонки воды была равна 100°С, а к концу процесса перегонки поднялась до 110°С. Обезвоженную смесь остаточным содержанием воды 3% загрузили в герметичный аппарат с мешалкой и при непрерывном вращении мешалки смесь нагрели в инертной для масла атмосфере до 224°С. По мере нагрева смеси избыток паров воды через кран выпускали в атмосферу. Обезвоженную и нагретую до 224°С смесь загрузили в вакуумный аппарат с мешалкой и при непрерывном вращении мешалки нагревали смесь и произвели вакуумную перегонку масла. Остаточное давление в вакуумном аппарате поддерживали на уровне 200 мм рт. ст., а температура смеси в конце процесса перегонки масла поднялась до 394°С.

Степень извлечения масла определяется конечной температурой нагрева смеси и в случае перегонки до 394°С составляет 91,5%. Масляный дистиллят содержит не более 0,02% механических примесей, имеет температуру вспышки 165-180°С, кинематическую вязкость при 50°С 20-30 Сст. Содержание органических соединений в кубовом остатке при этом составляет 6,2%. По агрегатному состоянию остаток с содержанием масла 6,2% при 394°С представляет собой густую, но достаточно подвижную массу, выливающуюся из разгрузочного люка самотеком. По мере остывания пастообразный остаток смеси сгущается и превращается в твердый продукт.

Преимуществами предложенного способа являются непрерывность режима работы вакуумных аппаратов, высокая производительность цепи аппаратов, экономичность процесса разделения продуктов и их высокое качество.

Применение способа на стане 2000 Череповецкого металлургического комбината позволит вернуть в повторное производство около 4000 т масел и 5000 т окалины в год. Существенно улучшается и экологическая обстановка, так как отпадает необходимость ежегодного складирования 12-15 тыс. т. маслодержащих отходов производства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗДЕЛЕНИЯ ПОБОЧНЫХ ПРОДУКТОВ И ОТХОДОВ МЕТАЛЛУРГИЧЕСКОЙ ПРОМЫШЛЕННОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2097091C1 |

| СПОСОБ РАЗДЕЛЕНИЯ ПОБОЧНЫХ ПРОДУКТОВ И ОТХОДОВ МЕТАЛЛУРГИЧЕСКОЙ ПРОМЫШЛЕННОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2720193C1 |

| Установка для обработки сточных вод металлургической промышленности | 1985 |

|

SU1318547A1 |

| Установка для разделения маслосодержащих сточных вод металлургической промышленности | 1988 |

|

SU1604752A1 |

| Способ разделения побочных продуктов и отходов металлургической промышленности | 1983 |

|

SU1143431A2 |

| Установка для разделения маслосодержащих отходов металлургической промышленности | 1989 |

|

SU1673520A1 |

| УСТАНОВКА ДЛЯ РАЗДЕЛЕНИЯ МАСЛОСОДЕРЖАЩИХ СТОЧНЫХ ВОД МЕТАЛЛУРГИЧЕСКОЙ ПРОМЫШЛЕННОСТИ | 1995 |

|

RU2079452C1 |

| Способ разделения побочных продуктов и отходов металлургической промышленности | 1991 |

|

SU1801029A3 |

| СПОСОБ ОЧИСТКИ ОТ МАСЛА ЗАМАСЛЕННЫХ ЧУГУННОЙ/СТАЛЬНОЙ СТРУЖКИ И ОКАЛИНЫ ШЛАМОВ ПРОКАТНОГО ПРОИЗВОДСТВА | 2012 |

|

RU2521165C2 |

| Способ переработки обводненных нефтесодержащих отходов | 2021 |

|

RU2772332C1 |

1. СПОСОБ РАЗДЕЛЕНИЯ ПОБОЧНЫХ ПРОДУКТОВ И ОТХОДОВ МЕТАЛЛУРГИЧЕСКОЙ ПРОМЫШЛЕННОСТИ, содержащих воду, масло и окалину, включающий обезвоживание, вакуумную перегонку масла и вакуумную сущку от масла твердого остатка при температуре не выще 400°С и декантацию, отличающийся тем, что, с целью повыщения производительности и качества разделяемых продуктов, обезвоженную смесь перед вакуумной перегонкой масла нагревают в инертной для масла атмосфере до 200-250°С. 2. Способ по п. 1, отличающийся тем, что декантацию осуществляют в инертной для масла атмосфере после нагрева смеси. (Л ю О5 со Is

| Способ разделения побочных продуктов и отходов металлургической промышленности | 1978 |

|

SU778739A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ разделения побочных продуктов и отходов металлургической промышленности | 1983 |

|

SU1143431A2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-10-15—Публикация

1985-04-05—Подача