(54) СПОСОБ РАЗДЕЛЕНИЯ ПОБОЧНЫХ ПРОДУКТОВ

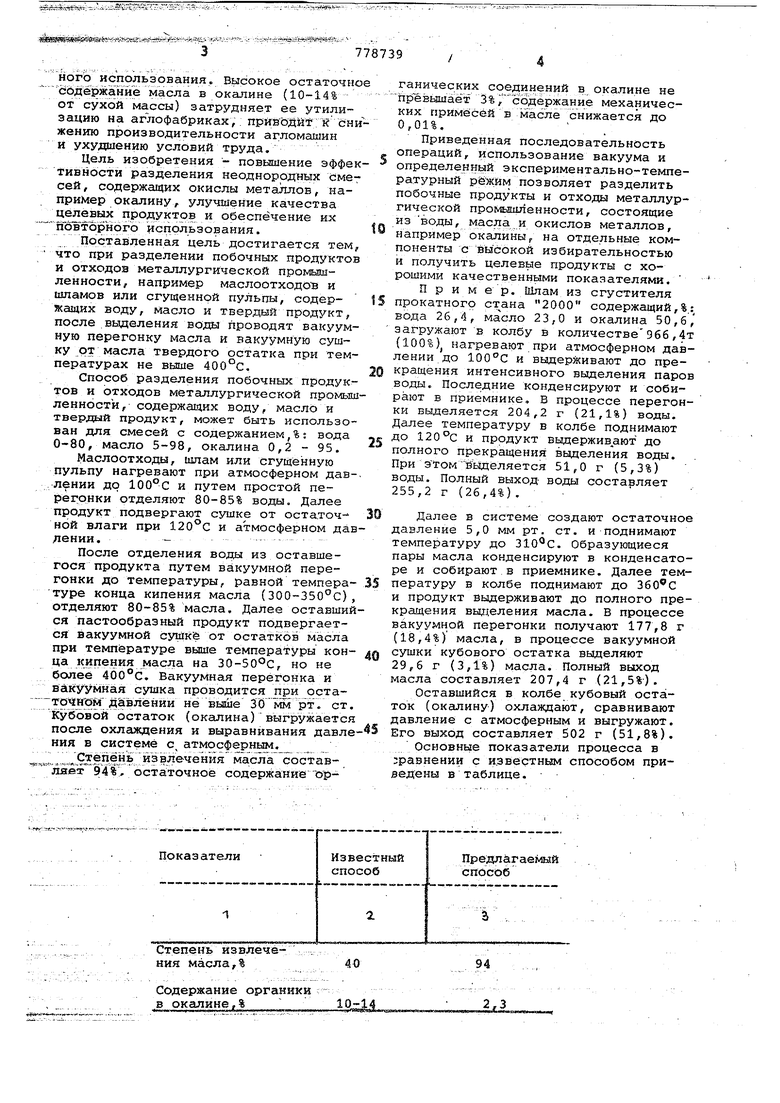

И ОТХОДОВ МЕТАЛЛУРГИЧЕСКОЙ. ПРОМЫШЛЕННОСТИ Изобретение относится к металлургической промышленности и может быть использовано для очистки загрязненных механическими примесями мадел, для разделения на воду, масло и окалину пшамов или сгущенной пульпы метсшлургических и металлообрабатывайщих заводов. Известен способ разделения побочных продуктов и отходов металлургической промышленности, состоящих из воды, масла и механических примесей, путем отстаивания без принудительного нагрева.Всплывшее масло и осевшая на дно окалина удаляются l Однако указанный способ эффективе для систем, содержащих крупную и сре нюю по величине окалину. Системы, состоящие из воды, масла и мелкодисперсной окалины без принудительного нагрева разделяются неудовлетворительно, качественные показатели целевых продуктов низкие. Известен способ разделения шламов или сгущенной пульпы термической обработкой их при 800-850°С во вращающейся печи. Способ позволяет полу чить 18-атмосферный пар в котле-утилизаторе и подготовить окалину для ее дальнейшей переработки 2. Недостатки способа - выгорание дорогостоящих масел и образование в большом количестве загрязненных отходящих газов. Наиболее близким к предлагаемому является способ разделения побочных продуктов и отходов металлургической промышленности путем их термической обработки, включакяций нагрев и разделение смеси на отдельные компоненты, преимущественно перегонкой с выделением воды при 80-97 С в условиях перемешивания в течение 24-48 ч. Отстоявшиеся в результате термического выдерживания масло и вода отделяются от нижнего слоя, обогащенного твердым продуктом 3. Однако разделение неоднородных смесей, содержащих масло, воду и окислы металлов, например окалину, происходит с низкой эффективностью и низким выходом масла. Степень извлечения масла не превышает 40%. Качественные показатели получаекых продуктов неудовлетворительные. Масло содержит не менее 0,2% механических примесей, что сужает сферу его повтооНОГО использования. Высокое остаточно дЬдёржанйе масла в окалине (10-14% от сухой массы) затрудняет ее утилизацию на аглофабриках, прйвЪдй к сни жению производительности агломгинин и ухудшению условий труда, Цель изобретения - повышение эффек тивности разделения неоднородных сме7 сей, содержащих окислы металлов, например окалину, улучшение качества целевых продуктов и обеспечение их 1Гдвто рн6го использования. Поставленная цель достигается тем что при разделении побочных продуктов и отходов металлургической промышленности, например маслоотходов и шламов или сгущенной пульпы, содержащих воду, масло и твердый продукт, после выделения воды проводят вакуумную перегонку масла и вакуумную сушку от масла твердого остатка при температурах не выше 400°С. Способ разделения побочных продуктов и отходов металлургической промыш ленности, содержащих воду, масло и твердый продукт, может быть использован для смесей с содержанием,%s вода 0-80, масло 5-98, окалина 0,2 - 95. Маслоотходы, шлам или сгущённую пульпу нагревают при атмосферном дав лении до 100°С и путем простой перегонки отделяют 80-85% воды. Далее продукт подвергают сушке от остаточ-ной влаги при 120°С и атмосферном да лении. После отделения воды из оставшегося продукта путем вакуумной перегонки до температуры, равной темпера туре конца кипения масла (300-350°с) отделяют 80-85% масла. Далее оставший ся пастообразный продукт подвергается вакуумной сушке от остатков масла при температуре выше температуры кон ца кипения масла на 30-50°С, но не более . Вакуумная перегонка и ваку уМная сушка проводится при оста Тр ЧНЬм да:влёнии не выше 30 мм рт. ст Кубовой остаток (окалина) выгружаетс после охлаждения и выравнивания давл ния в системе с атмрсферньш. Степень -извлечения масла состав ляет 94%, остаточное содержание органическик соединений в окалине не прёвышаёт 3%,содержание механических примесей в масле снижается до 0,01%. Приведенная последовательность операций, использование вакуума и определенный экспериментально-температурный рё;жйм позволяет разделить побочные продукты и отходы металлургической промышленности, состоящие из воды, масла и окислов металлов, например окалины на отдельные компоненты с высокой избирательностью и получить целевые продукты с хорошими качественными показателями. Приме р. Шлам из сгустителя прокатного страна 2000 содержащий,%.: вода 26,4, масло 23,0 и окалина 50,6, загружают в колбу в количестве966,4т (100%) нагревают при атмосферном давлении до 100°С и выдерживают до прекращения интенсивного выделения паров воды. Последние конденсируют и собирают в приемнике, В процессе перегонки выделяется 204,2 г (21,1%) воды. Далее температуру в колбе поднимают до 12 Ос и продукт выдержив ают до полного прекращения выделения воды. При этом вицёляется 51,0 г (5,3%) воды. Полный выход воды составляет 255,2 г (26,4%) . Далее в системе создают остаточное давление 5,0 мм рт. ст. и поднимают температуру до . Образующиеся пары масла конденсируют в конденсаторе и собирают в приемнике. Далее температуру в колбе поднимают до ЗбОС и продукт зыдерживают до полного прекращения выделения масла. В процессе вакуумной перегонки получают 177,8 г (18,4%) масла, в процессе вакуумной сушки кубового остатка выделяют 29,6 г (3,1%) масла. Полный выход масла составляет 207,4 г (21,5%-). Оставшийся в колбе кубовый остаток (окалину) охлаждают, сравнивают давление с атмосферным и выгружают. Его выход составляет 502 г (51,8%). Основные показатели процесса в сравнении с и.звестньгм способом приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗДЕЛЕНИЯ ПОБОЧНЫХ ПРОДУКТОВ И ОТХОДОВ МЕТАЛЛУРГИЧЕСКОЙ ПРОМЫШЛЕННОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2097091C1 |

| СПОСОБ РАЗДЕЛЕНИЯ ПОБОЧНЫХ ПРОДУКТОВ И ОТХОДОВ МЕТАЛЛУРГИЧЕСКОЙ ПРОМЫШЛЕННОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2720193C1 |

| Способ разделения побочных продуктов и отходов металлургической промышленности | 1991 |

|

SU1801029A3 |

| Способ разделения побочных продуктов и отходов металлургической промышленности и устройство для его осуществления | 1991 |

|

SU1801136A3 |

| Способ разделения побочных продуктов и отходов металлургической промышленности | 1985 |

|

SU1263270A1 |

| Способ разделения побочных продуктов и отходов металлургической промышленности | 1983 |

|

SU1143431A2 |

| Способ утилизации маслоокалиносодержащих отходов | 1982 |

|

SU1090972A1 |

| Способ переработки цинксодержащих отходов металлургического производства | 1988 |

|

SU1610197A1 |

| Способ утилизации маслоокалиносодержащих отходов | 1987 |

|

SU1502905A1 |

| Установка для обработки сточных вод металлургической промышленности | 1985 |

|

SU1318547A1 |

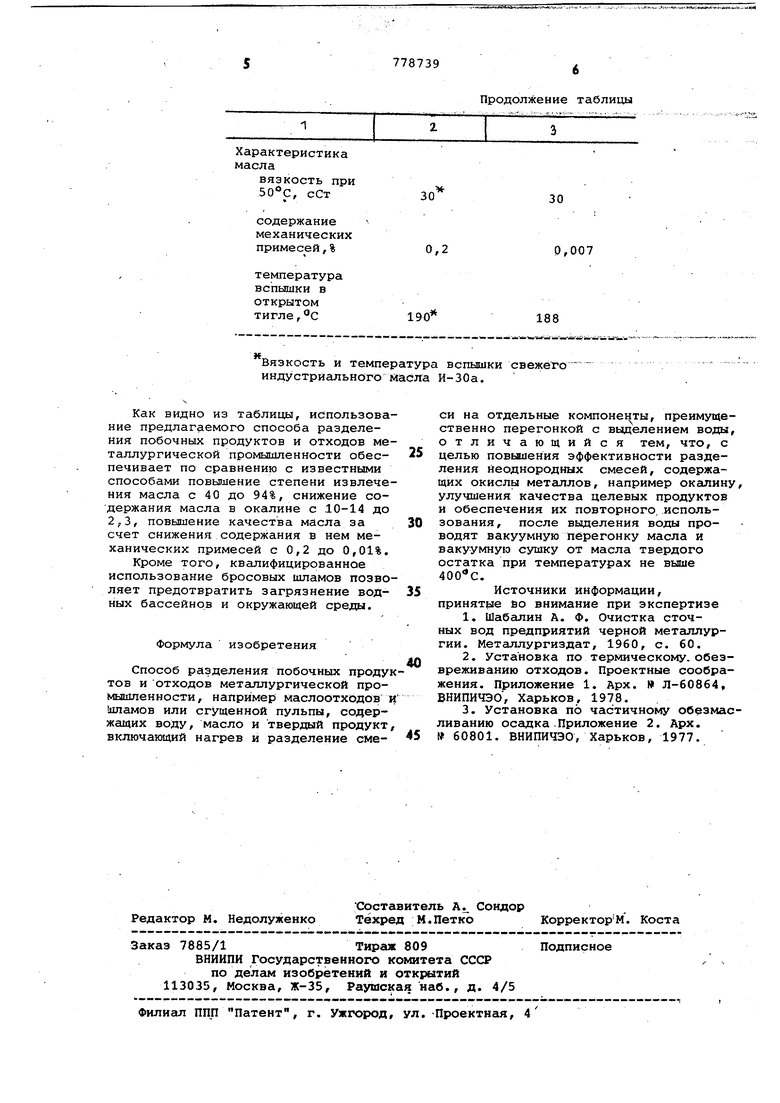

Степень извлечения масла,%40

Содержание органики

B gK3JiHHejj . ...,- Р-.94

1

Характеристика

масла

вязкость при , сСт

содержание механических примесей,%

температура вспышки в открытом тигле, с

f

Вязкость и температура вспышки свежего

индустриального масла И-ЗОа. Как видно из таблицы, использова ние предлагаемого способа разделения побочных продуктов и отходов ме таллургической промышленности обеспечивает по сравнению с известными способами повы ление степени извлече ния масла с 40 до 94%, снижение содержания масла в окалине с 10-14 до 2,3, повышение качества масла за счет снижения содержания в нем механических примесей с 0,2 до 0,01%. Кроме того, квалифицированное использование бросовых шламов позво ляет предотвратить загрязнение водных бассейнов и окружающей среды. Формула изобретения Способ разделения побочных проду тов и отходов металлургической промышленности, например маслоотходов ашамов или сгущенной пульпы, содержащих воду, масло и твердый продукт включающий нагрев и разделение сме778739и

Продолжение таблицы

30

30

0,007

0,2

190

188 си на отдельные компоненты, преимущественно перегонкой с выделением воды, отличающийся тем, что, с целью повьаиения эффективности разделения неоднородных смесей, содержащих окислы металлов, например окалину, улучшения качества целевых продуктов и обеспечения их повторного, использования, после выделения воды проводят вакуумную перегонку масла и вакуумную сушку от масла твердого остатка при температурах не выше . Источники информации, принятые 60 внимание при экспертизе 1.Шабалин А. Ф. Очистка сточных вод предприятий черной металлургии. Металлургиздат, 1960, с. 60. 2.Установка по термическому, обезвреживанию отходов. Проектные соображения. Приложение 1. Арх. № Л-60864, ВНИПИЧЭО, Харьков, 1978. 3.Установка по частичному обезмасливанию осадка Приложение 2. Арх. № 60801. ВНИПИЧЭО, Харьков, 1977.

Авторы

Даты

1980-11-15—Публикация

1978-07-12—Подача