Изобретение относится к обработке сточных вод и может быть использовано для разделения на воду, масло и окалину шла- мов или сгущенной пульпы металлургической промышленности, а также для очистки загрязненных механическими примесями масел.

Цель изобретения - увеличение степени извлечения масла из отходов, повышение производительности установки и повышение качества получаемых продуктов.

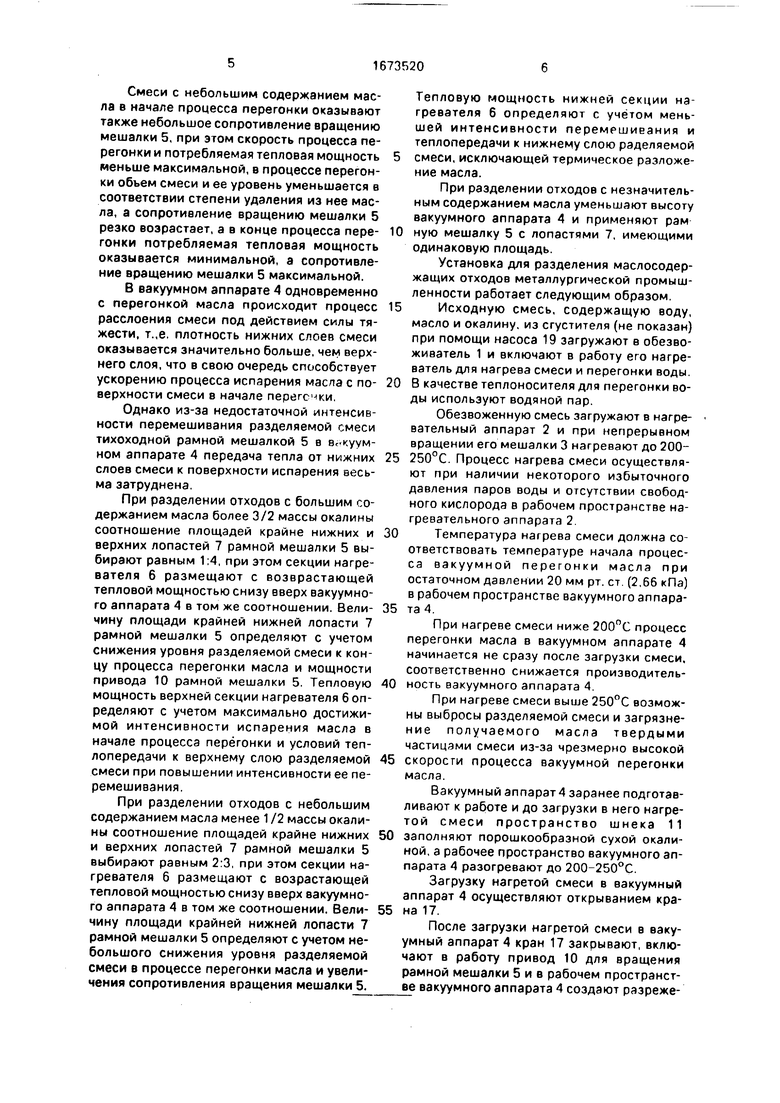

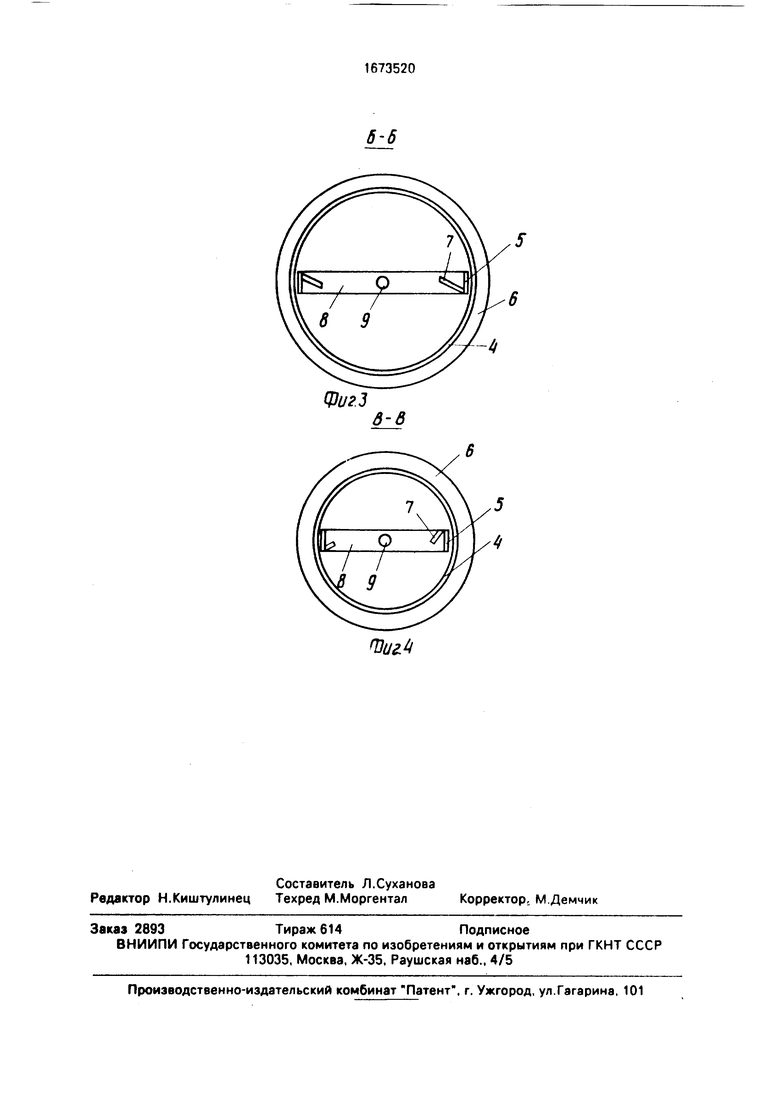

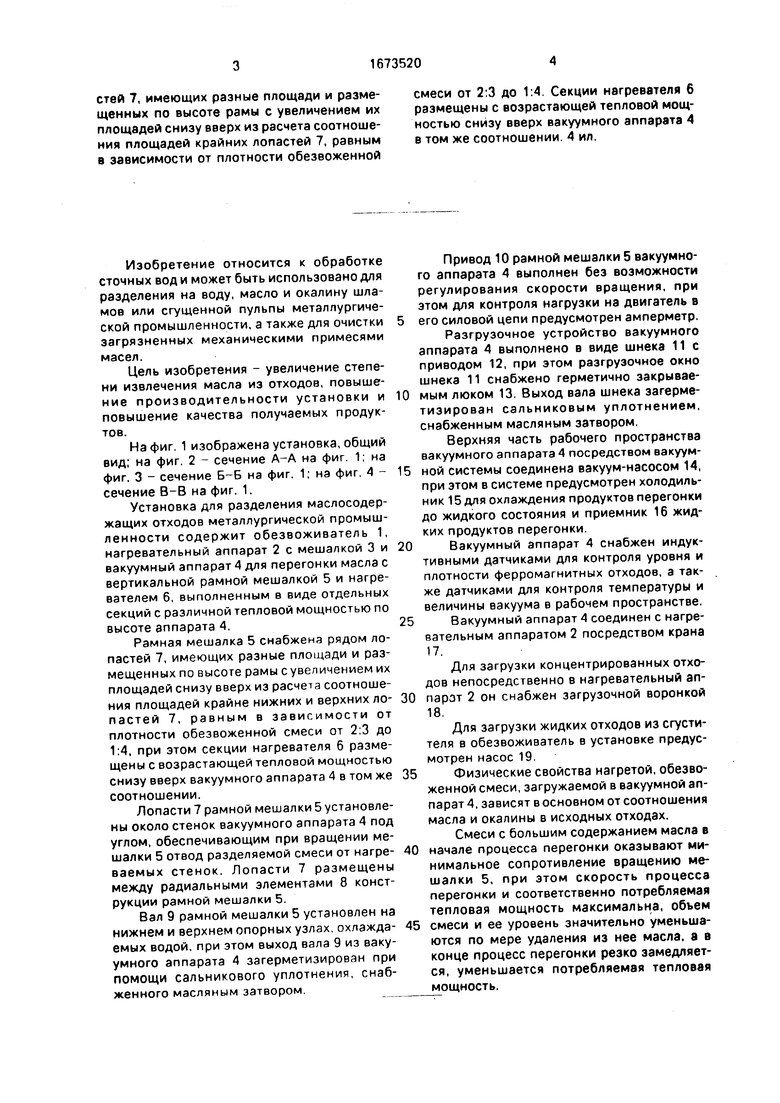

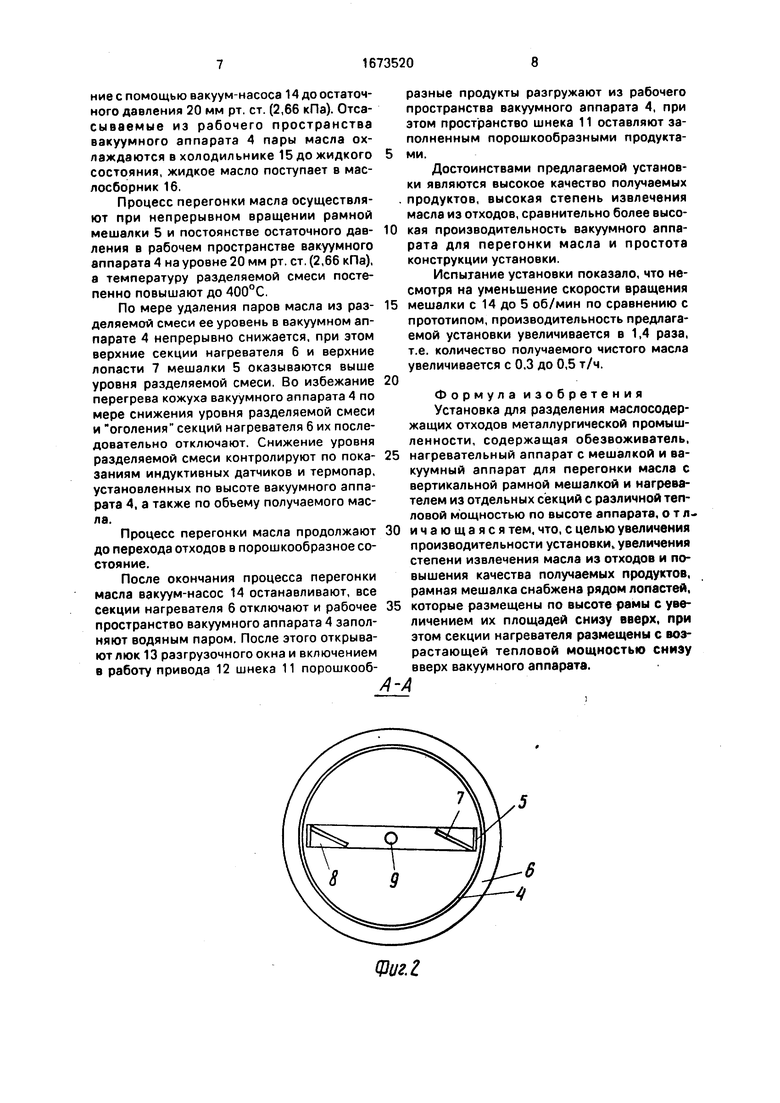

На фиг. 1 изображена установка, общий вид; на фиг. 2 - сечение А-А на фиг. 1; на фиг, 3 - сечение Б-Б на фиг. 1; на фиг. 4 - сечение В-В на фиг. 1.

Установка для разделения маслосодер- жащих отходов металлургической промышленности содержит обезвоживатель 1, нагревательный аппарат 2 с мешалкой 3 и вакуумный аппарат 4 для перегонки масла с вертикальной рамной мешалкой 5 и нагревателем 6, выполненным в виде отдельных секций с различной тепловой мощностью по высоте аппарата 4.

Рамная мешалка 5 снабжена рядом лопастей 7, имеющих разные площади и размещенных по высоте рамы сувеличением их площадей снизу вверх из расчета соотношения площадей крайне нижних и верхних ло- пастей 7, равным в зависимости от плотности обезвоженной смеси от 2:3 до 1:4, при этом секции нагревателя б размещены с возрастающей тепловой мощностью снизу вверх вакуумного аппарата 4 в том же соотношении.

Лопасти 7 рамной мешалки 5 установлены около стенок вакуумного аппарата 4 под углом, обеспечивающим при вращении мешалки 5 отвод разделяемой смеси от нагреваемых стенок. Лопасти 7 размещены между радиальными элементами 8 конструкции рамной мешалки 5.

Вал 9 рамной мешалки 5 установлен на нижнем и верхнем опорных узлах, охлаждаемых водой, при этом выход вала 9 из вакуумного аппарата 4 загерметизирован при помощи сальникового уплотнения, снабженного масляным затвором

Привод 10 рамной мешалки 5 вакуумного аппарата 4 выполнен без возможности регулирования скорости вращения, при этом для контроля нагрузки на двигатель в

его силовой цепи предусмотрен амперметр.

Разгрузочное устройство вакуумного

аппарата 4 выполнено в виде шнека 11 с

приводом 12, при этом разгрузочное окно

шнека 11 снабжено герметично закрываемым люком 13. Выход вала шнека загерметизирован сальниковым уплотнением, снабженным масляным затвором.

Верхняя часть рабочего пространства вакуумного аппарата 4 посредством вакуумной системы соединена вакуум-насосом 14, при этом в системе предусмотрен холодильник 15 для охлаждения продуктов перегонки до жидкого состояния и приемник 16 жидких продуктов перегонки.

Вакуумный аппарат 4 снабжен индуктивными датчиками для контроля уровня и плотности ферромагнитных отходов, а также датчиками для контроля температуры и величины вакуума в рабочем пространстве.

Вакуумный аппарат 4 соединен с нагревательным аппаратом 2 посредством крана 17.

Для загрузки концентрированных отходов непосредственно в нагревательный аппарзт 2 он снабжен загрузочной воронкой 18.

Для загрузки жидких отходов из сгустителя в обезвоживатель в установке предусмотрен насос 19.

Физические свойства нагретой, обезвоженной смеси, загружаемой в вакуумной аппарат 4, зависят в основном от соотношения масла и окалины в исходных отходах.

Смеси с большим содержанием масла в

начале процесса перегонки оказывают минимальное сопротивление вращению мешалки 5, при этом скорость процесса перегонки и соответственно потребляемая тепловая мощность максимальна, объем

смеси и ее уровень значительно уменьшаются по мере удаления из нее масла, а в конце процесс перегонки резко замедляется, уменьшается потребляемая тепловая мощность.

Смеси с небольшим содержанием масла в начале процесса перегонки оказывают также небольшое сопротивление вращению мешалки 5, при этом скорость процесса перегонки и потребляемая тепловая мощность меньше максимальной, в процессе перегонки объем смеси и ее уровень уменьшается в соответствии степени удаления из нее масла, а сопротивление вращению мешалки 5 резко возрастает, а в конце процесса перегонки потребляемая тепловая мощность оказывается минимальной, а сопротивление вращению мешалки 5 максимальной.

В вакуумном аппарате 4 одновременно с перегонкой масла происходит процесс расслоения смеси под действием силы тяжести, т.,е. плотность нижних слоев смеси оказывается значительно больше, чем верхнего слоя, что в свою очередь способствует ускорению процесса испарения масла с поверхности смеси в начале перегонки.

Однако из-за недостаточной интенсивности перемешивания разделяемой смеси тихоходной рамной мешалкой 5 в в -куум- ном аппарате 4 передача тепла от нижних слоев смеси к поверхности испарения весьма затруднена.

При разделении отходов с большим содержанием масла более 3/2 массы окалины соотношение площадей крайне нижних и верхних лопастей 7 рамной мешалки 5 выбирают равным 1:4, при этом секции нагревателя 6 размещают с возвращающей тепловой мощностью снизу вверх вакуумного аппарата 4 в том же соотношении. Величину площади крайней нижней лопасти 7 рамной мешалки 5 определяют с учетом снижения уровня разделяемой смеси к концу процесса перегонки масла и мощности привода 10 рамной мешалки 5. Тепловую мощность верхней секции нагревателя 6 определяют с учетом максимально достижимой интенсивности испарения масла в начале процесса перегонки и условий теплопередачи к верхнему слою разделяемой смеси при повышении интенсивности ее перемешивания.

При разделении отходов с небольшим содержанием масла менее 1 /2 массы окалины соотношение площадей крайне нижних и верхних лопастей 7 рамной мешалки 5 выбирают равным 2:3, при этом секции нагревателя 6 размещают с возрастающей тепловой мощностью снизу вверх вакуумного аппарата 4 в том же соотношении. Величину площади крайней нижней лопасти 7 рамной мешалки 5 определяют с учетом небольшого снижения уровня разделяемой смеси в процессе перегонки масла и увеличения сопротивления вращения мешалки 5.

Тепловую мощность нижней секции нагревателя 6 определяют с учётом меньшей интенсивности перемешивания и теплопередачи к нижнему слою рэделяемой

смеси, исключающей термическое разложение масла.

При разделении отходов с незначительным содержанием масла уменьшают высоту вакуумного аппарата 4 и применяют рам

0 ную мешалку 5 с лопастями 7, имеющими одинаковую площадь.

Установка для разделения маслосодер- жащих отходов металлургической промышленности работает следующим образом.

5 Исходную смесь, содержащую воду, масло и окалину, из сгустителя (не показан) при помощи насоса 19 загружают в обезво- живатель 1 и включают в работу его нагреватель для нагрева смеси и перегонки воды.

0 В качестве теплоносителя для перегонки воды используют водяной пар.

Обезвоженную смесь загружают в нагревательный аппарат 2 и при непрерывном вращении его мешалки 3 нагревают до 2005 250°С. Процесс нагрева смеси осуществляют при наличии некоторого избыточного давления паров воды и отсутствии свободного кислорода в рабочем пространстве нагревательного аппарата 2.

0Температура нагрева смеси должна соответствовать температуре начала процесса вакуумной перегонки масла при остаточном давлении 20 мм рт. ст. (2,66 кПа) в рабочем пространстве вакуумного аппара5 та 4.

При нагреве смеси ниже 200°С процесс перегонки масла в вакуумном аппарате 4 начинается не сразу после загрузки смеси, соответственно снижается проиэводитель0 ность вакуумного аппарата 4.

При нагреве смеси выше 250°С возможны выбросы разделяемой смеси и загрязнение получаемого масла твердыми частицами смеси из-за чрезмерно высокой

5 скорости процесса вакуумной перегонки масла.

Вакуумный аппарат4 заранее подготавливают к работе и до загрузки в него нагретой смеси пространство шнека 11

0 заполняют порошкообразной сухой окалиной, а рабочее пространство вакуумного аппарата 4 разогревают до 200-250°С.

Загрузку нагретой смеси в вакуумный аппарат 4 осуществляют открыванием кра5 на 17.

После загрузки нагретой смеси в вакуумный аппарат 4 кран 17 закрывают, включают в работу привод 10 для вращения рамной мешалки 5 и в рабочем пространстве вакуумного аппарата 4 создают разрежение с помощью вакуум-насоса 14 до остаточного давления 20 мм рт. ст. (2,66 кПа). Отса- сываемые из рабочего пространства вакуумного аппарата 4 пары масла охлаждаются в холодильнике 15 до жидкого состояния, жидкое масло поступает в маслосборник 16,

Процесс перегонки масла осуществляют при непрерывном вращении рамной мешалки 5 и постоянстве остаточного давления в рабочем пространстве вакуумного аппарата 4 на уровне 20 мм рт. ст. (2,66 кПа), а температуру разделяемой смеси постепенно повышают до 400 С.

По мере удаления паров масла из разделяемой смеси ее уровень в вакуумном аппарате 4 непрерывно снижается, при этом верхние секции нагревателя 6 и верхние лопасти 7 мешалки 5 оказываются выше уровня разделяемой смеси. Во избежание перегрева кожуха вакуумного аппарата 4 по мере снижения уровня разделяемой смеси и оголения секций нагревателя 6 их последовательно отключают. Снижение уровня разделяемой смеси контролируют по показаниям индуктивных датчиков и термопар, установленных по высоте вакуумного аппарата 4. а также по объему получаемого масПроцесс перегонки масла продолжают до перехода отходов в порошкообразное состояние.

После окончания процесса перегонки масла вакуум-насос 14 останавливают, все секции нагревателя 6 отключают и рабочее пространство вакуумного аппарата 4 заполняют водяным паром. После этого открывают люк 13 разгрузочного окна и включением

в работу привода 12 шнека 11 порошкооб1

разные продукты разгружают из рабочего пространства вакуумного аппарата 4, при этом пространство шнека 11 оставляют заполненным порошкообразными продуктами.

Достоинствами предлагаемой установки являются высокое качество получаемых продуктов, высокая степень извлечения масла из отходов, сравнительно более высо- 0 кая производительность вакуумного аппарата для перегонки масла и простота конструкции установки.

Испытание установки показало, что несмотря на уменьшение скорости вращения 5 мешалки с 14 до 5 об/мин по сравнению с прототипом, производительность предлагаемой установки увеличивается в 1,4 раза, т.е. количество получаемого чистого масла увеличивается с 0,3 до 0,5 т/ч.

0

Формула изобретения

Установка для разделения маслосодер- жащих отходов металлургической промышленности, содержащая обезвоживатель.

25 нагревательный аппарат с мешалкой и вакуумный аппарат для перегонки масла с вертикальной рамной мешалкой и нагревателем из отдельных секций с различной тепловой мощностью по высоте аппарата, о т л30 ичающаяся тем, что, с целью увеличения производительности установки, увеличения степени извлечения масла из отходов и повышения качества получаемых продуктов, рамная мешалка снабжена рядом лопастей,

35 которые размещены по высоте рамы с увеличением их площадей снизу вверх, при этом секции нагревателя размещены с возрастающей тепловой мощностью снизу вверх вакуумного аппарата.

А-А

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ разделения побочных продуктов и отходов металлургической промышленности | 1985 |

|

SU1263270A1 |

| Установка для разделения маслосодержащих сточных вод металлургической промышленности | 1988 |

|

SU1604752A1 |

| СПОСОБ РАЗДЕЛЕНИЯ ПОБОЧНЫХ ПРОДУКТОВ И ОТХОДОВ МЕТАЛЛУРГИЧЕСКОЙ ПРОМЫШЛЕННОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2097091C1 |

| Установка для обработки сточных вод металлургической промышленности | 1985 |

|

SU1318547A1 |

| СПОСОБ РАЗДЕЛЕНИЯ ПОБОЧНЫХ ПРОДУКТОВ И ОТХОДОВ МЕТАЛЛУРГИЧЕСКОЙ ПРОМЫШЛЕННОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2720193C1 |

| Способ разделения побочных продуктов и отходов металлургической промышленности | 1983 |

|

SU1143431A2 |

| УСТАНОВКА ДЛЯ РАЗДЕЛЕНИЯ МАСЛОСОДЕРЖАЩИХ СТОЧНЫХ ВОД МЕТАЛЛУРГИЧЕСКОЙ ПРОМЫШЛЕННОСТИ | 1995 |

|

RU2079452C1 |

| Способ разделения побочных продуктов и отходов металлургической промышленности | 1991 |

|

SU1801029A3 |

| Способ разделения побочных продуктов и отходов металлургической промышленности | 1978 |

|

SU778739A1 |

| СПОСОБ ПОВЕРХНОСТНОЙ ПЕРЕГОНКИ ЖИДКОСТЕЙ | 2006 |

|

RU2362606C2 |

Изобретение относится к обработке промышленных сточных вод, например маслосодержащих отходов металлургической промышленности. Цель изобретения - повышение производительности установки, увеличение степени извлечения масла из отходов и повышение качества получаемых продуктов. Установка для разделения маслосодержащих отходов металлургической промышленности содержит обезвоживатель, нагревательный аппарат 2 с мешалкой 3 и вакуумный аппарат 4 для перегонки масла с вертикальной рамной мешалкой 5 и нагревателем 6, выполненным в виде отдельных секций с различной тепловой мощностью по высоте аппарата. Рамная мешалка 5 снабжена рядом отдельных лопастей 7, имеющих разные площади и размещенных по высоте рамы с увеличением их площадей снизу вверх из расчета соотношения площадей крайних лопастей 7, равным в зависимости от плотности обезвоженной смеси от 2 : 3 до 1 : 4. Секции нагревателя 6 размещены с возрастающей тепловой мощностью снизу вверх вакуумного аппарата 4 в том же соотношении. 4 ил.

(Риг. 1

ФигЗ

-4

д-в

Ч1иг.4

| Черная металлургия | |||

| Бюллетень НТИ, 1987 | |||

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

Авторы

Даты

1991-08-30—Публикация

1989-04-03—Подача