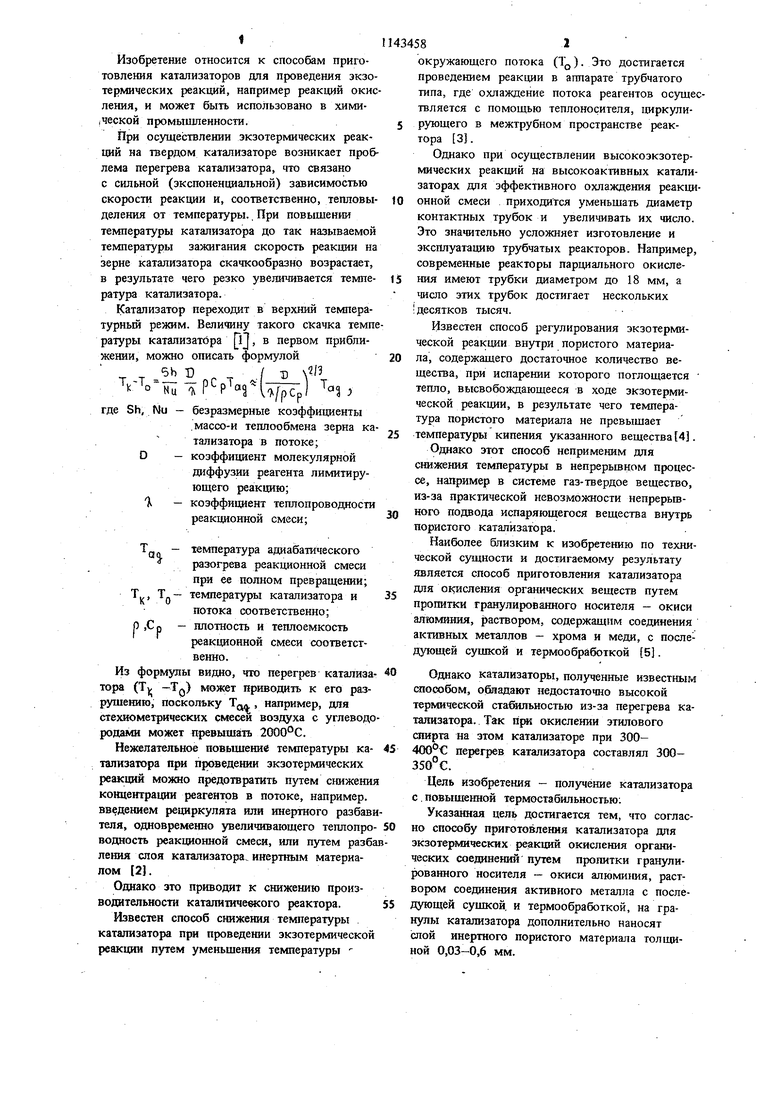

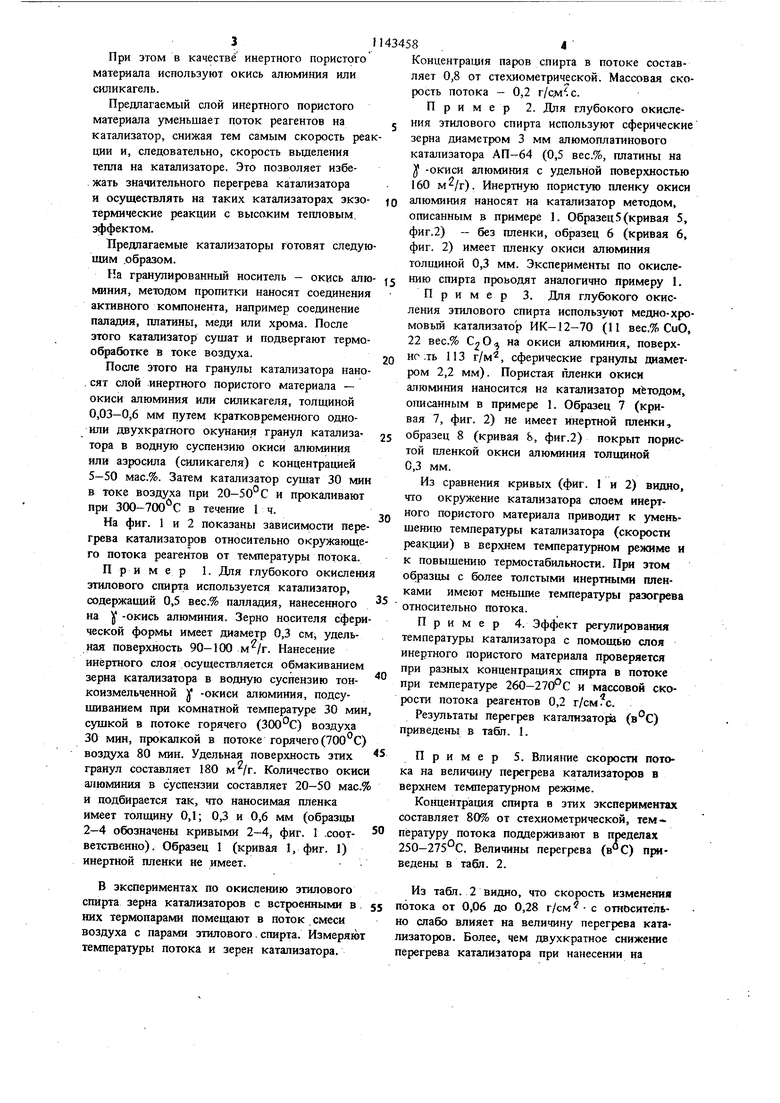

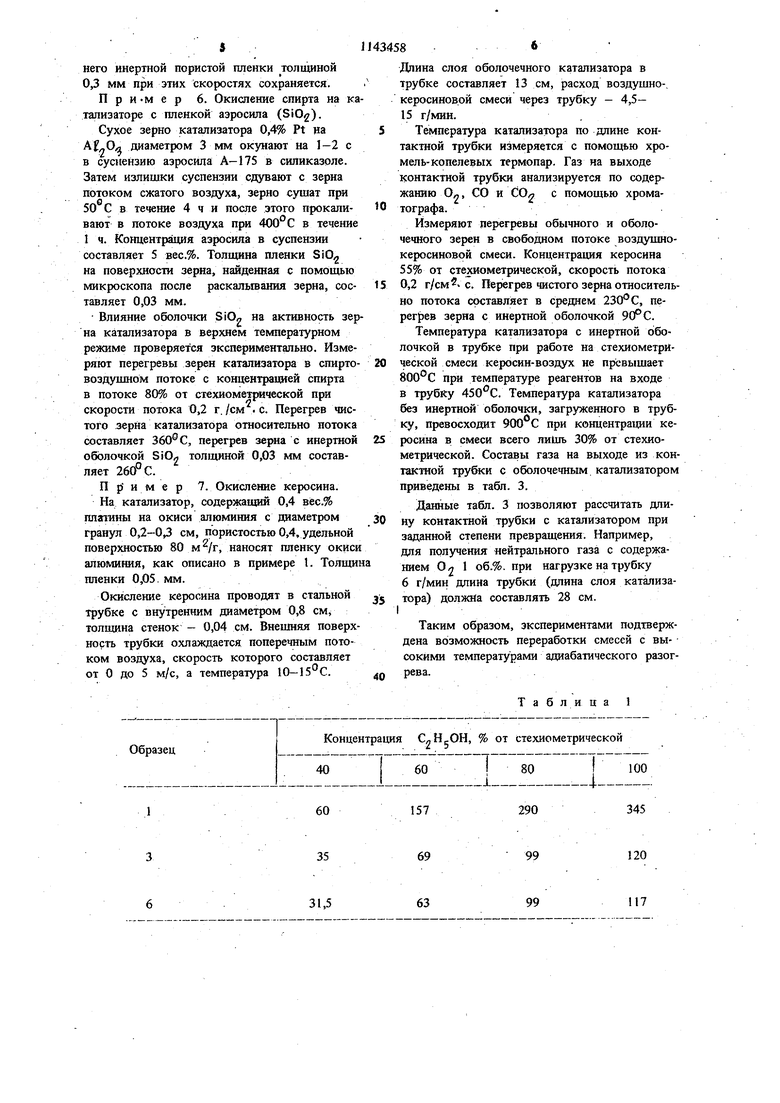

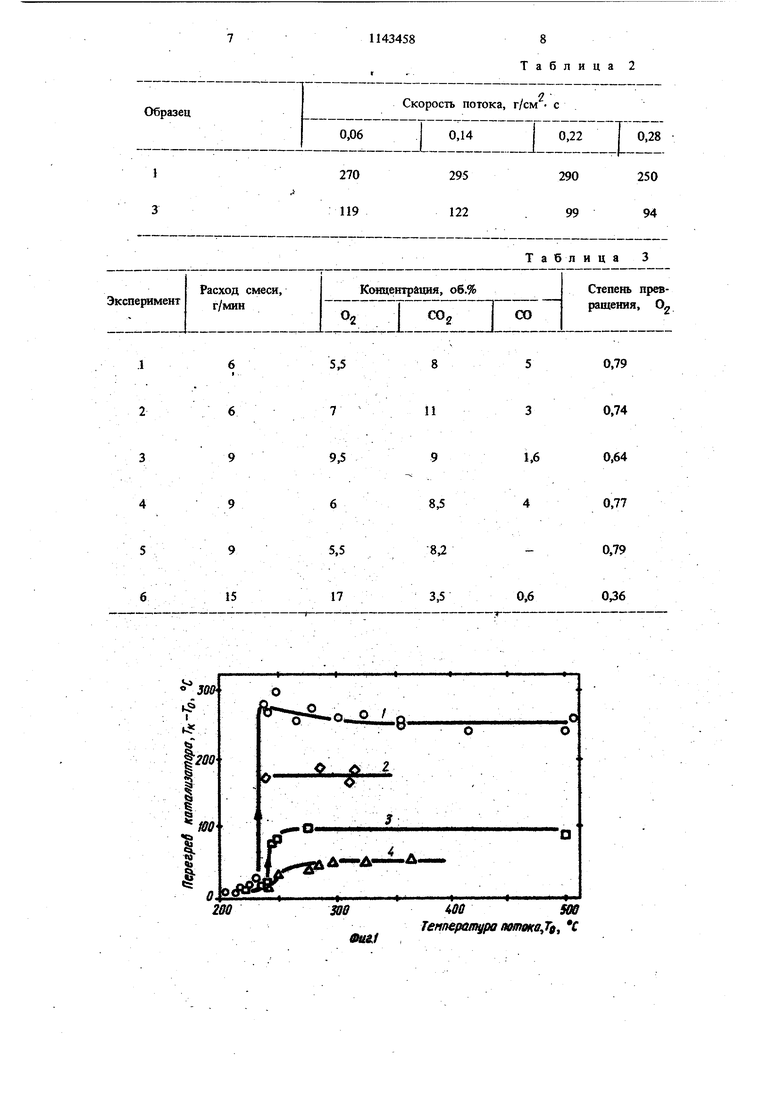

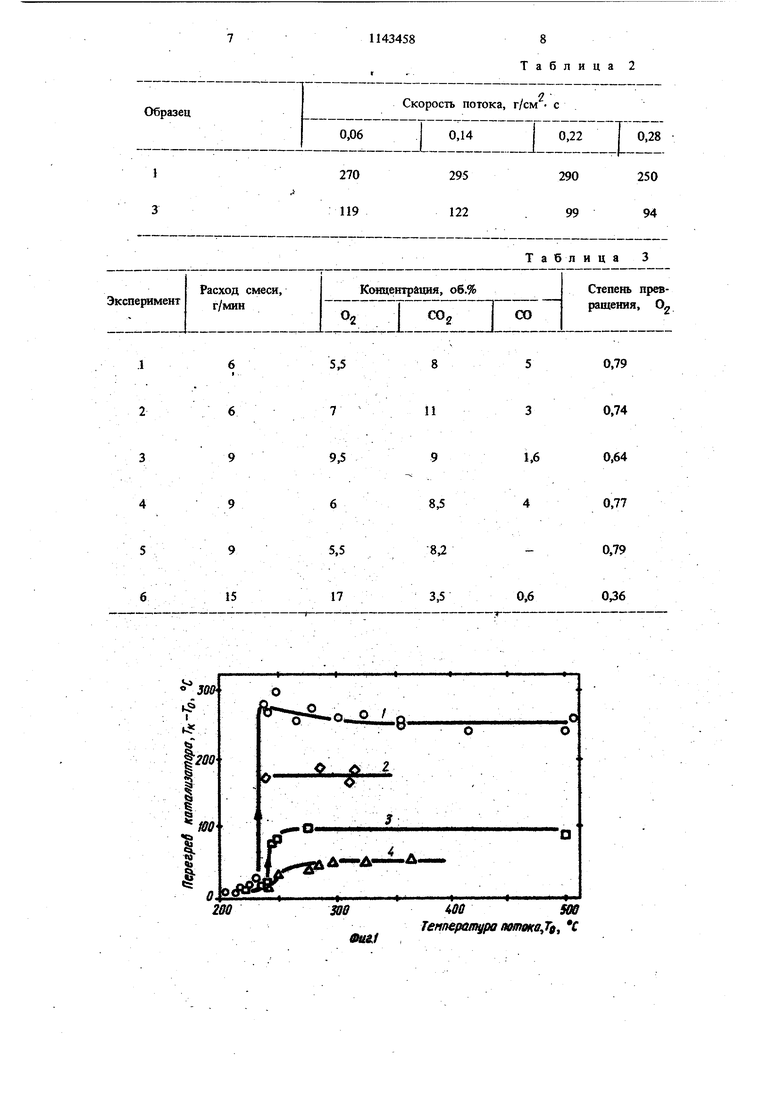

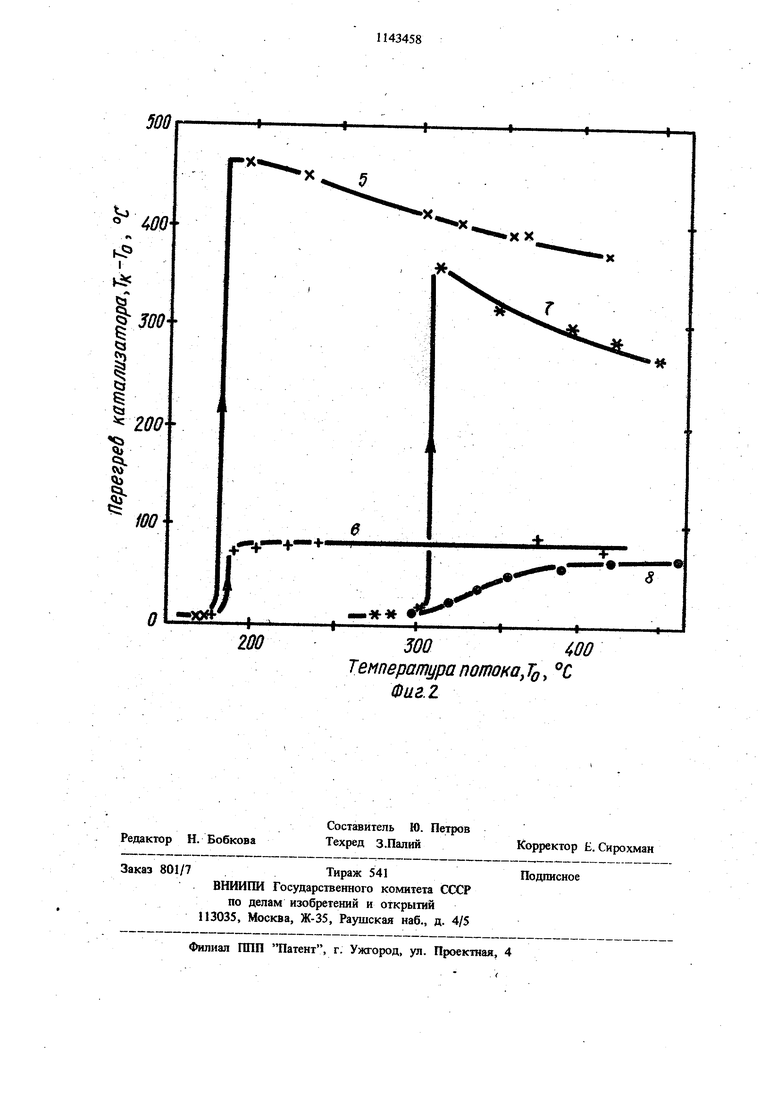

Изобретение относится к способам приготовления катализаторов для проведения экзотермических реакций, например реакций окис ления, и может быть использовано в хими.ческой промьшшенности. При осуществлении экзотермических реакций на твердом катализаторе возникает проб лема перегрева катализатора, что связано с сильной (экспонендаальной) зависимостью скорости реакции и, соответственно, тепловыделения от температуры., При повышен1Ш температуры катализатора до так называемой температуры зажигания скорость реакции на зерне катализатора скачкообразно возрастает, в результате чего резко уве;шчивается температура катализатора. Катализатор переходит в верхний температурный режим. Величину такого скачка темп ратуры катализатора ij, в первом приближении, можно описать формулой 5Ь D / -п / D/ID PpVt p) ч. т -Т ° Ни где Sh, Nu - безразмерные коэффициенты .массо-и теплообмена зерна ка тализатора в потоке; О - коэффициент молекулярной диффузии реагента лимитирующего реакцию; 1. - коэффициент теплопроводности реакционной смеси; температура адиабатического разогрева реакционной смеси при ее полном превращении; Т., Т.- температуры катализатора и потока соответственно; р ,Ср - плотность и теплоемкость реакционной смеси соответственно, Из формулы видно, что перегрев катализа тора (Ту -TQ) может приводить к его разрушению, поскольку Тцл , например, для стехнометрических смесей воздуха с углеводо родами может превышать 2000°С. Нежелательное повьш1ение температуры катализаюра при п{Х)ведении экзотермических реакций можно предотвратить путем снижени концентрации реагентов в потоке, например. введением рециркулята или инертного разбав теля, одновременно увеличивающего теплопро водность реакционной смеси, или путем разб ления слоя катализатора, инертным материалом 2. Однако это приводит к снижению производительности каталитичевкого реактора. Известен способ снижения температуры катализатора при проведении экзотермической реакции путем уменьшения температуры окружающего потока (Т). Это достигается проведением реакции в аппарате трубчатого типа, где охлаждение потока реагентов осуществляется с помощью теплоносителя, циркулирующего в межтрубном пространстве реактора 3}. Однако при осуществлении высокоэкзотермических реакций на высокоактивных катализаторах для эффективного охлаждения реакционной смеси приходится уменьшать диаметр контактных трубок и увеличивать их число. Это значительно усложняет изготовление и эксплуатацию трубчатых реакторов. Например, современные реакторы парциального окисления имеют трубки диаметром до 18 мм, а число этих трубок достигает нескольких десятков тысяч. Известен способ регулирования экзотермической реакции внутри пористого материала, содержащего достаточное количество вещества, при испарении которого поглощается тепло, высвобождающееся в ходе экзотермической реакции, в результате чего температура пористого материала не превышает температуры кипения указанного вещества 4. Однако этот способ неприменим для снижения температуры в иепрерьюном процессе, например в системе газ-твердое вещество, из-за практической невозможности непрерывного подвода испаряюц1егося вещества внутрь пористого катализатора. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ приготовления катализатора для окисления органических веществ путем пропитки гранулированного носителя - окиси алюминия, раствором, содержащим соединения активных металлов - хрома и меди, с последующей суипсой и термообработкой 5. Однако катализаторы, полученные известным способом, обладают недостаточно высокой термической стабильностью из-за перегрева катализатора. Так при окислении этилового сзшрта на этом катализаторе при 300- 400°С перегрев катализатора составлял 300350°С. Цель изобретения - получение катализатора с. повышенной термостабильностью: Указанная цель достигается тем, что согласно способу приготовления катализатора для экзотермических реакций окисления органических соединений путем пропитки гранулированного носителя - окиси алюми1шя, раствором соединения активного металла с последующей сушкой, и термообработкой, на гранулы катализатора дополнительно наносят слой инертного пористого материала толщиной 0,03-0,6 мм. При этом в качестве инертного пористого материала используют окись алюминия или силикагель. Предлагаемый слой инертного пористого материала уменьшает поток реагентов на катализатор, снижая тем самым скорость реа ции и, следовательно, скорость вьщеления тепла на катализаторе. Это позволяет избе. жать значительного перегрева катализатора и осуществлять на таких катализаторах экзотермические реакции с BHCOIKHM тепловым, зффектом. Предлагаемые катализаторы готовят следую щим .образом. На гранулированный носитель - окись алю миния, методом пропитки наносят соединения активного компонента, например соединение паладия, платины, меди или хрома. После зтого катализатор сушат и подвергают термо обработке в токе воздуха. Посте этого на гранулы катализатора нано . сят слой инертного пористого материала - окиси алюминия или силикагеля, толщиной 0,03-0,6 мм путем кратковременного одноили двухкратного окунания гранул катализа тора в водную суспензию окиси алюминия или азросила (силикагеля) с концентрацией 5-50 мас.%. Затем катализатор сушат 30 ми в токе воздуха при 20-50° С и прокаливают при 300-700 0 в течение 1 ч. На фиг. 1 и 2 показаны зависимости пере грева катализаторов относительно окружающе го потока реагентов от температуры потока. Пример 1. Для глубокого окислени этилового спирта используется катализатор, содержащий 0,5 вес.% палладия, нанесенного на у -окись алюминия. Зерно носителя сфери ческой формы имеет диаметр 0,3 см, удельная поверхность 90-100 . Нанесение инертного слоя осуществляется обмакиванием зерна катализатора в водную суспензию тонкоизмельченной у -окиси алюминия, подсушиванием при комнатной температуре 30 мин сушкой в потоке горячего (ЗОО-С) воздуха 30 мин, прокалкой в потоке горячего (700°С воздуха 80 мин. Удельная поверхность этих гранул составляет 180 . Количество окис алюминия в суспензии составляет 20-50 мас. и подбирается так, что наносимая пленка имеет толщину 0,1; 0,3 и 0,6 мм (образцы 2-4 обозначены кривыми 2-4, фиг. 1 .соответствешю). Образец 1 (кривая 1, фиг. 1) инертной пленки не имеет. В экспериментах по окислению этилового спирта зерна катализаторов с встроенными в них термопарами помещают в поток смеси воздуха с парами этилового. спирта. Измеряю температуры потока и зерен катализатора. Концентрац11я паров спирта в потоке составляет 0,8 от стехиометрической. Массовая скорость потока - 0,2 . Пример 2. Для глубокого окисления этилового спирта используют сферические зерна диаметром 3 мм алюмоплатинового катализатора АП-64 (0,5 вес.%, платины на У -окиси алюминия с удельной поверхностью 160 ). Инертную пористую пленку окиси алюминия наносят на катализатор методом, описанным в примере 1. Образец5 (кривая 5, фиг.2) - без пленки, образец 6 (кривая 6, фиг. 2) имеет пленку окиси алюминия толщиной 0,3 мм. Эксперименты по окислению спирта проводят аналогично примеру 1. Пример 3. Для глубокого окисления этилового спирта используют медно-хромовый катализатор ИК-12-70 (II вес.% СиО, 22 вес.% €20. на окиси алюминия, поверхно :ть 113 г/м, сферические гранулы диаметром 2,2 мм). Пористая пленки окиси алюминия наносится на катализатор методом, описанным в примере 1. Образец 7 (кривая 7, фиг. 2) не имеет инертной пленки, образец 8 (кривая Ь, фиг.2) покрьгг пористой пленкой окиси алюминия толщиной 0,3 мм. Из сравнения кривых (фиг. 1 и 2) видно, что окружение катализатора слоем инертного пористого материала приводит к уменьшению температуры катализатора (скорости реакции) в верхнем температурном режиме и к повышению термостабильности. При этом образцы с более толстыми инертными пленками имеют меньшие температуры разогрева относительно потока. Пример 4. Эффект регулирования температуры катализатора с помощью слоя инертного пористого материала проверяется при разных концентрациях спирта в потоке при температуре 260-2 и массовой скорости потока реагентов 0,2 . Результаты перегрев катализатора () приведены в табл. 1. Пример 5. скорости потока на величину перегрева катализаторов в верхнем температуртом режиме. Ковдентрация спирта в этих экспериментах составляет 80% от стехиометрической, температуру потока поддерживают в пределах 250-275°С. Велиадны перегрева () приведены в табл. 2. Из табл. 2 видно, что скорость изменения отока от 0,06 до 0,28 г/см с относительо слабо влияет на величину перегрева катаизаторов. Более, чем двухкратное снижение ерегрева катализатора при нанесении на него инертной пористой пленки толщиной 0,3 мм при этих скоростях сохраняется. П р и -м е р 6. Окисление спирта на ка тализаторе с пленкой аэросила (SiO). Сухое зерно катализатора 0,4% Pt на диаметром 3 мм окунают на 1 -2 с в суспензию аэросила; А-175 в силиказоле. Затем излишки суспензии сдувают с зерна потоком сжатого воздуха, зерно сушат при 50 С в течение 4 ч и после этого прокаливают в потоке воздуха при 400° С в течение 1 ч. Концентрация азросияа в суспензии составляет 5 вес.%. Толщина пленки SiO на поверхностм зерна, найденная с помощью микроскопа после раскальшания зерна, составляет 0,03 мм. Влияние оболочки SiO на активность зер на катализатора в верхнем температурном режиме проверяется экспериментально. Измеряют перегревы зерен катализатора в спиртовоздушном потоке с конп;ентрацией спирта в потоке 80% от стехиометрической при скорости потока 0,2 г./см .с. Перегрев чистого зерна катализатора относительно потока составляет 360С, перегрев зерна с инертной оболочкой толщиной 0,03 мм составляет 260° С. П р и м е р 7. Окисление керосина. На катализатор, содержащий 0,4 в1ес.% платаны на окиси алюминия с диаметром гранул 0,2-0,3 см, пористостью 0,4, удельной поверхностью 80 , наносят пленку окиси алюминия, как описано в примере 1. Толщи пленки 0,05. мм. Окисление керосина проводят в стальной трубке с внутренним диаметром 0,8 см, толщина стенок - 0,04 см. Внешняя поверх ность трубки охлаждается поперечным потоком воздуха, скорость которого составляет от О до 5 м/с, а температура 10-15 С. 86 Длина слоя оболочечного катализатора в трубке составляет 13 см, расход воздугино-. керосиновой смеси через трубку - 4,5- 15 г/мин. Температура катализатора по длине контактной трубки измеряется с помощью хромель-Копелевых термопар. Газ на выходе контактной трубки анализируется по содержанию Ол, СО и СОл с помощью хроматографа. Измеряют перегревы обычного и оболочечного зерен в свободном потоке воздушнокеросиновой смеси. Концентрация керосина 55% от стехиометрической, скорость потока 0,2 г/см с. Перегрев чистого зерна относительно потока составляет в среднем 230 С, перегрев зерна с инертной оболочкой 90° С. Температура катализатора с инертной оболочкой в трубке при работе на стехиометрИческой смеси керосин-воздух не превышает 800°С при температуре реагентов на входе в трубку 450С. Температура катализатора без инертнш оболочки, загруженного в труб1, превосходит 900 С при концентрации керосина в смеси всего лиШъ 30% от стехиометрической. Составы газа на выходе из контшстаой трубки с оболочечным катализатором приведены в табл. 3. Данные табл. 3 позволяют рассчитать длину контактной трубки с катализатором при заданной степени превращения. Например, для получения нейтрального газа с содержанием О 2 1 об.%. при нагрузке на трубку 6 г/мин длина трубки (длина слоя катализатора) должна составлять 28 см. Таким образом, экспериментами подтверждена возможность переработки смесей с вы- сокими температурами адиабатического разогР Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИТИЧЕСКИЙ РЕАКТОР И СПОСОБ ОСУЩЕСТВЛЕНИЯ СИЛЬНО ЭКЗОТЕРМИЧЕСКИХ РЕАКЦИЙ | 1998 |

|

RU2139135C1 |

| ЭЛЕМЕНТ КАТАЛИТИЧЕСКОЙ НАСАДКИ, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ (ВАРИАНТЫ) И СПОСОБ ОСУЩЕСТВЛЕНИЯ КАТАЛИТИЧЕСКИХ ЭКЗОТЕРМИЧЕСКИХ РЕАКЦИЙ | 2008 |

|

RU2383389C1 |

| КАТАЛИЗАТОР ДЛЯ ПРЯМОГО ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОЙ НЕФТИ, ОБОГАЩЕННОЙ ИЗОПАРАФИНАМИ, И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2524217C2 |

| Способ получения катализатора для восстановления окиси азота | 1979 |

|

SU886965A1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2003 |

|

RU2266252C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ОКИСЛЕНИЯ МЕТАНОЛА ДО ФОРМАЛЬДЕГИДА | 2019 |

|

RU2695617C1 |

| СПОСОБ ОСУЩЕСТВЛЕНИЯ ЭКЗОТЕРМИЧЕСКИХ РЕАКЦИЙ | 1995 |

|

RU2084761C1 |

| РЕАКТОР ДЛЯ ПАРЦИАЛЬНОГО ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ (ВАРИАНТЫ) | 2010 |

|

RU2433862C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКРОЛЕИНА | 1990 |

|

RU2031096C1 |

| КОМПОЗИЦИЯ, СПОСОБ СНИЖЕНИЯ СПОСОБНОСТИ К САМОРАЗОГРЕВУ ПРЕДВАРИТЕЛЬНО СУЛЬФУРИРОВАННОГО ИЛИ СУЛЬФИДИРОВАННОГО КАТАЛИЗАТОРА, СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА, СПОСОБ ГИДРООБРАБОТКИ, СПОСОБ ТРАНСПОРТИРОВКИ И СПОСОБ РАЗГРУЗКИ КАТАЛИЗАТОРА | 1994 |

|

RU2129915C1 |

1. СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА для ЭКЗОТЕРМИЧЕСКИХ РЕАКЦИЙ ОКИСЛЕНИЯ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ путем пропитки гранулированного носителя - окиси алюминия, раствором соединения активного металла с последующей сушкой и термообработкой, отличающийся тем, что, с целью попучепня катализатора с повышенной термостабильностью, на гранулы катализатора дополнительно наносят слой инертного пористого материала толщиной 0,03-0,6 мм. . 2. Способ поп. 1,отличающийс я тем, что в качестве инертного пористого материала используют окись алюминия или силикагель. сл с 4 СА 4 СЛ 00

60

1

35

31,5

345

157

290

120

99

69

117

99

63

5,5

7

280

т

Таблица 2

0.79

0,74

11

0050В

Тенперотура aomoKaJt С

400

. г

hS I

к

. ч

§

fm

200

I I

fOOгоо

300400

Температура потопа, TQ, °С Фиг.1

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Франк-Каменецкий Д | |||

| А | |||

| Диффузия и теплопередача в хилтческой кинетике | |||

| М., 1967, с | |||

| Катодный усилитель с промежуточными контурами и батарейным коммутатором для цепей сетки | 1923 |

|

SU404A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| А | |||

| и др | |||

| О каталитической активности окислов в реакции окисления М -бутана | |||

| - Кинетика и катализ, Т | |||

| Насос | 1917 |

|

SU13A1 |

| Способ получения целлюлозы из стеблей хлопчатника | 1912 |

|

SU504A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Л, Промышленные каталитические процессы и эффективные катализаторы | |||

| М., Мир, 1973, с | |||

| Держатель для поленьев при винтовом колуне | 1920 |

|

SU305A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-03-07—Публикация

1983-06-24—Подача