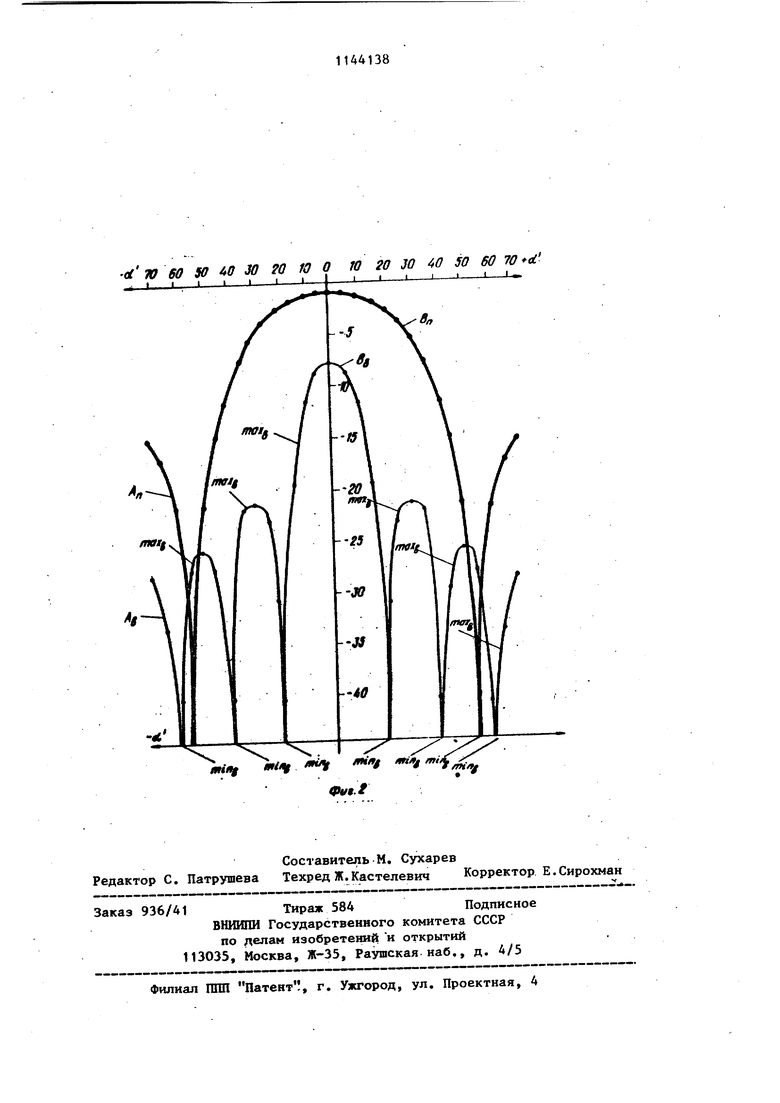

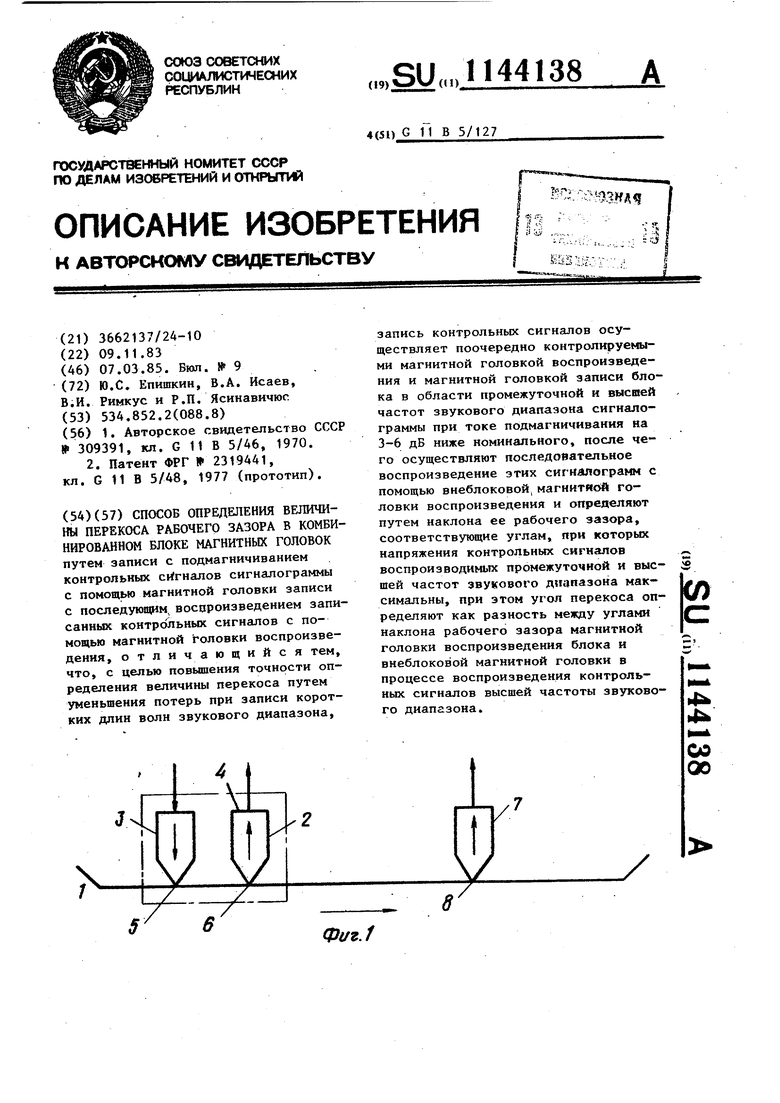

f Изобретение относится к приборестроению, в частности к способу определения величины перекоса рабочего зазора какой-либо из головок комбинированного блока магнитных головок, используемого преимущественно в аппаратах магнитной записи, имеющих сквозной канал. Известен способ, при котором в процессе движения в аппарате магниткой записи магнитного носителя на него записывается требуемая сигналограмма. При этом идеальным случаем является запись сигналограммы при отсутствии перекоса как самого носителя, так и рабочего зазора головки, так как оба эти явления приводят к одинаковому результату - к снижению достоверности записываемой и воспроизводимой сигналограмГ Ы 1 . Но если при перекосе самого носи теля точность движения его можно определить путем сравнения фаз воспроизводимых и эталонных импульсов то при перекосе рабочего зазора мож использовать как этот прием, так и измерительную сигналограмму, записанную на эталонной аппаратуре. Однако операции, связанные с использованием эталонных импульсов или эталонной сигналограммы, относитель но громоздки и требуют высокой точности аппаратуры Наиболее близким к изобретению является способ определения величины перекоса рабочего зазора в комбинированном блоке магнитных голово путем записи с подмагничиванием контрольных сигналов сигналограммы с помощью магнитной головки записи последующим воспроизведением записанных контрольных сигналов с помощью магнитной головки воспроизведения 2 . Однако в известном способе точность определения величины перекос рабочего зазора недостаточно высокая в связи с относительно большим потерями информации, особенно при записи коротких длин волн звуковог диапазона. Цель изобретения - повышение то ности определения величины перекос путем уменьшения потерь информации при записи коротких длин волн звук вого диапазона. Цель достигается тем, что согла но способу onpfvtf-i nii liipJiHMUHhi пе 38I рекоса рабочего зазора в комбиниро- , ванном блоке магнитных головок путем записи с подмахничиванием контрольных сигналов сигналограммы с помощью магнитной головки записи с последующим воспроизведением записанных контрольных сигналов с помощью магнитной головки воспроизведения, запись контрольных сигналов осуществляют поочередно контролируемыми магнитной головкой воспроизведения и магнитной головкой записи блока в области промежуточной и высщей частот звукового диапазона сигналограммы при токе подмагничивания на 3-6 дБ ниже номинального, после чего осуществляют последовательное воспроизведение этих сигналограмм с помощью внеблоковой магнитной головки воспроизведения и определяют углы някпона ее рабочего зазора, соответствующие углам, при которых напряже-. ния контрольных сигналов воспроизводимых промежуточной и высшей частот звукового диапазона максимальны, при этом угол перекоса определяют как разность между углами наклона рабочего зазора магнитйой головки воспроизведения блока и внеблоковой магнитной головки в процессе воспроизведения конт рольных сигналов высщей частоты звукового диапазона. На фиг. 1 приведена структурная схема устройства для реализации предлагаемого способа, общий вид; на фиг. 2 - зависимость напряжения сигналов воспроизведения от угла наклона рабочего зазора. Информация записывается и воспроизводится с помощью магнитной ленты 1, блока 2, в который входят головка 3 записи, головка 4 воспроизведения, выполненные с рабочими зазорами 5 и 6, а также с помощью внеблоковой головки 7, имеющей рабочий зазор 8. Реализация способа практически осуществляется в три этапа. Во время первого этапа с помощью измерительной ленты с записанной на ней информацией в виде контрольных сигналов сигналограммы (не показана) высших частот звукового диапазона осуществляют юстировку головки 4 блока 2, Эту юстировку ведут до момента достижения максимальной величины напряжения (ЭДС ) сигналов воспроизведения. На втором этапе сначала 1оловкой 4 осуществляют запись

3

контрольных сигналов на уровне промежуточной частоты sBSKOBOio диапазона при токе подмагничнвания на 3-6 дБ ниже номинального, а затем такие же. контрольные сигналы записывают головкой 3. При этом и в первом, и во втором случаях осуществляют юстировку головки 7 по положению ее рабочего зазора до момента достижения максимума величины напряжения сигналов воспроизведения. Разница в углах наклона рабочего зазора позволяет сделать вывод о наличии или об отсутствии величины перекоса рабочего зазора той или иной головки, а также между рабочими зазорами головок 3 И 4. Третий этап позволяет с повышенной точностью определить величину угла перекоса рабочего зазора путем записи и последующего воепроизведения контрольных сигналов высшей -частоты звукового диапазона.

Таким образом, проведение операций первого этапа позволяет выставить головки блока в положение, соответствующее реальным условиям их эксплуатации. Необходимость же проведения второго и третьего этапов основывается на том, что (фиг. 2) зависимость напряжения сигналов РОС- произведения от угла наклона рабочего зазора представляет собой ряд минимумов (минимальных уровней) и постепенно убывающих максимумов (максимальных уровней). Тогда при записи и воспроизведении высшей частоты звукового диапазона указанная зависимость уровней представляет собой близко расположенныечередующиеся плавно убывающие максимумы (maxg и минимумы (ming). Поэтому производить выставление рабочих зазоров, а точнее головок по их рабочему зазору, на высшей частоте звукового диапазона достаточно сложно, так как такое выставление можно произвести ошибочно по одному из боковых максимумов. Поэтому используют предварительное выставление на промежуточной частоте звукового диапазона и тогда возможная ложная юстировка по боковым максимумам соответствует значительному перекосу рабочего зазора головки. 7, что может быть легко обнаружено и исключено. Однако поскольку в этом случае основной максимум для промежуточной частоты звукового диапазона Б представляет

1 384

собой плавную кривую с тупой вершиной, то на этой промежуточной частоте относительно сложно определить разницу ч углах выставления. Поэтому точное значение этой разницы определяют на высшей частоте звукового диапазона, для которой основной максимум Be представляет собой узкую кривую с острой вершиной, что и позволяет со значительно меньшей погрешностью зафиксировать положение головки 7, соответствующее максимальному значению напряжений сигналов воспроизведения. Если к этому добавить прием проведения измерений при токах подмагничивания на 3-6 дБ ниже номинального, то погрешность выставления рабочих зазоров уменьшается в еще большей степени за счет того, что уменьшается влияние, волновых потерь при фиксации максимальных значений напряжений сигналов воспроизведения на высшей частоте звукового диапазона.

Величина токов подмагничивания в определенных пределах выбирается исходя из оптимальных длин волн или из оптимальных для каждой длины волны уровней контрольных сигналов высшей частоты звукового диапазона. Известно, что зависимость намагниченности магнитной ленты от тока подмягничивания для длинных и коротких длин волн записи различна, поэтому использование диапазона 36 дБ можно обосновать следующим. Определение перекоса происходит на частоте 14000 Гц при скорост движения магнитной ленты 4,76 см/с, что соответствует длине волны 3,4-10 м, а номинальньш ток подмагиичивания обычно выбирается оптимальным для частоты 400 Гц, т.е. для длины волны 1,19-10 м. Тогда уровень записываемых контрольных сигналов с частотой 14000 Гц с учетом возможных потерь из-за перекоса до 10 дВ оказывается алым, кроме того, сравнимым с шумами канала зяписи-воспроизведения (не показан). В результате при обработке малого по величине информационного си1нала может допускаться значительная погрешность. Для магнитной ленты типа Л-4206.-3, используемой согласно ГОСТ 19775-81 в качестве измерительно , оптимальный ток полмаг)1ичиилиия для частоты 14000 Гц, опеспечлвающпй максимальI11

ную намагниченность ленты (следовательно, и максимальный информацией- i ный сигнал), на 4 - 5 дБ меньше номинального тока для частоты 400 Гц. По используемому уровню это будет соответствовать диапазону 3 - 6 дБ от номинального значения. При использовании других частот (не номинальных) получим результаты или до 3 дБ, или больше 6 дБ. Точность реализации способа от этого ухудшится. Примени- тельно к комбинированному блоку магнитных головок типа ЗАВ24 (а это лучшая отечественная разработка, существенно превосходящая по своим параметрам даже аналогичные по принципу конструктивного построения го,ловки японской Акая, считаю|циеся лучшими в мире), который мо38«

жет быть использован, например, для высшей частоты звукового диапазона 14000 Гц, промежуточная частота этого же диапазона составит 6300 Гц, а это покажет, что отношение этих частот составит немногим более двух единиц. Следовательно, при таком соотношении и при указанных частотах определение величины перекоса рабочего зазора головки в комбинированно блоке можно осуществить с высокой достоверностью.

Предлагаемый способ позволит снизить затраты на материалы, из которых изготавливают такие блоки, так как существенно уменьшается выход негодных к эксгшуатации изделий, что снижает трудо- и энергозатраты.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля качества изготовления магнитофонных кассет | 1984 |

|

SU1247941A1 |

| Способ определения качества стирающей магнитной головки | 1984 |

|

SU1153351A1 |

| Устройство для контроля параметров магнитных головок | 1980 |

|

SU932542A1 |

| Способ измерения проникания в комбинированном блоке магнитных головок | 1983 |

|

SU1078464A1 |

| Устройство для измерения характеристик процессов магнитной записи и воспроизведения информации | 1980 |

|

SU932565A1 |

| Способ определения расстояния от рабочего зазора магнитной головки до критической зоны записи | 1981 |

|

SU1016818A1 |

| Блок контрольных магнитных головок воспроизведения | 1981 |

|

SU1019489A1 |

| Способ измерения параметров магнитных головок | 1981 |

|

SU1051574A1 |

| Устройство для измерения параметров комбинированного блока магнитных головок | 1983 |

|

SU1116456A1 |

| Способ контроля годности двухдорожечного блока записывающих магнитных головок для установки в магнитофон | 1984 |

|

SU1224824A1 |

СПОСОБ ОПРЕДЕЛЕНИЯ ВЕЛИЧИНЫ ПЕРЕКОСА РАБОЧЕГО ЗАЗОРА В КОМБИ НИРОВАННОМ БЛОКЕ МАГНИТНЫХ ГОЛОВОК путем записи с подмагничиванием контрольных сигналов сигналограммы с помощью магнитной головки записи с последующим, воспроизведением запи санных контрольиых сигналов с помощью магнитной головки воспроизведения, отличающийся тем, что, с цепью повьшения точности определения величины перекоса путем уменьшения потерь при записи коротких длин волн звукового диапазона. Фи запись контрольных сигналов осуществляет поочередно контролируемыми магнитной головкой воспроизведения и магнитной головкой записи бло ка в области промежуточной и высшей частот звукового диапазона сигналограммы при токе подмагничивания на 3-6 дБ ниже номинального, после чего осуществляют последовательное воспроизведение этих сигналограмм с помощью внеблоковой, магнитйой головки воспроизведения и определяют путем наклона ее рабочего зазора, соответствующие углам, при которых напряжения контрольных сигналов воспроизводимых промежуточной и вые шей частот звукового диапазона максимальны, при зтом угол перекоса оп ределяют как разность между углами наклона рабочего зазора магнитной головки воспроизведения блока и внеблоковой магнитной головки в процессе воспроизведения контрольных сигналов высшей частоты звукового диапазона.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ВСЕСОЮЗН.АЯ IПАТЕНТНО-]1Хг::^л^: 'г' БИБЛИО'-^;:А | | 0 |

|

SU309391A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ФУНКЦИОНАЛЬНОГО И МЕТАБОЛИЧЕСКОГО СОСТОЯНИЯ НЕРВНОЙ ТКАНИ | 2006 |

|

RU2319441C2 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

Авторы

Даты

1985-03-07—Публикация

1983-11-09—Подача